Кросс-докинг- это что? Кросс-докинг: склад, схема, услуги

Кросс-докинг — это своеобразная система доставки грузов, при которой прием и отгрузка происходят непосредственно через склад. Это достаточно удобная процедура, при которой нет необходимости задействовать дополнительные склады. Эта процедура достаточно выгодная, потому что может вам позволить экономить на аренде помещения под долгосрочное хранение товара. Это новая система логистики, которая помогает малым предприятиям не тратить лишние средства, всегда получать саму свежую продукцию, особенно если это касается продуктов питания. При прямом переводе с английского это словосочетание означает «прямые поставки». Кросс-докинг — это вид дополнительной услуги от предприятия, которое занимается изготовлением определенной продукции, или отдельное направление работы компании, которая занимается исключительно предоставлением таких услуг. Результатом такого рода процедуры есть обеспечение торговых точек продукцией в самые короткие сроки.

Система предоставления услуги

Внедрение услуги кросс-докинга проходит в два этапа. Первый этап — это отбор всех необходимых материалов или товаров, второй — это проведение самой отгрузки товара. При формировании поставки логисты учитывают всех клиентов, которым они должны доставить товар, и формируют необходимый маршрут. После формирования маршрутного листа экспедиторы выбирают самые короткие пути по доставке груза. Система кросс-докинг, таким образом, имеет два метода контроля. Это также дает возможность благодаря большим объемам сократить стоимость доставки и стоимость товаров для конечного потребителя.

Работа системы

Схема кросс-докинг может работать по нескольким разновидностям. Для проведения этой процедуры было продумано три варианта. Первый вариант имеет название двойной поток. При такой схеме работы отбираются все клиенты, которым должен быть доставлен товар в один день, и выбираются самые подходящие маршруты. Таким образом, на пути доставки может быть большое количество точек отгрузки. При создании такой схемы служба логистики также может не проводить ежедневную доставку, а для большего удешевления делать это несколько раз в неделю. Кроме того, очень выгодно договариваться с клиентами о днях доставки. В таком случае они заранее будут знать, когда смогут получить товар, и заказывать его, непосредственно подстраиваясь под доставку. Таким образом, оптимизируя все эти процессы, компания по логистике может перевозить большие объемы товара в короткие сроки и при этом по более дешевой цене.

Вторая схема, по которой может проводиться такая отгрузка – это набор объема. При проведении такой схемы транспорт не будет двигаться без полной загрузки. Это более выгодно для больших компаний, которым надо перевозить большие объемы товара. В таком случае доставки товара клиенту будут проводиться в том случае, когда наберется необходимое количество.

И третий вариант — это изначальное создание маршрутов, о которых информируют покупателей. Тогда вы сможете курсировать по маршруту, предоставляя товар в определенные дни. Таким образом, кросс-докинг — это достаточно интересная и набирающая популярность сфера услуг.

Клиент может обратиться за помощью в специализированную компанию, занимающуюся кросс-докингом. Или при заключении соглашений с поставщиком продукции может составить договор кросс-докинг-услуг с тем же поставщиком, если он предоставляет такую возможность. Заключение такого договора имеет ряд позитивных моментов. Таким образом, вы всегда будете получать свежую и всю необходимую вам продукцию в указанные сроки и по более выгодной цене.

Создание компании

Если же вы планируете организовать свое предприятие, которое будет предоставлять услуги кросс-докинг, это может стать хорошим капиталовложением. Но не забываете о том, что вы можете проводить перевозки как крупными партиями, так и будет необходимость доставки мелких партий. Таким образом, вам понадобится автопарк с разногабаритными автомобилями. Чем больше транспортных средств будет насчитывать ваша компания, тем больше вероятности подписания договоров с разными компаниями.

Подписание договоров о предоставлении такой услуги может понадобиться как компании-производителю товаров, так и предприятию, которому необходимо закупать продукцию.

Способ револьверной отгрузки

Данная услуга, как и любая другая, может иметь множество положительных и отрицательных моментов. При предоставлении услуг есть такая возможность, как револьверная отгрузка. К такому виду прибегают при возникновении непредвидимых обстоятельств, когда выгоднее будет провести отгрузку, нежели нарушить условия договора. Такие ситуации могут возникнуть по причине фирмы поставщика.

При предоставлении или пользовании услугой необходимо обязательно прописывать все моменты в договоре, это убережет вас от непредвиденных обстоятельств и сохранит ваши отношения с партнерами.

fb.ru

Оптимизация цепей поставок с помощью технологии кросс-докинг

Библиографическое описание:

Маслов Д. Д., Овнанян Г. М., Прокопенков А. В. Оптимизация цепей поставок с помощью технологии кросс-докинг // Молодой ученый. 2018. №28. С. 3-5. URL https://moluch.ru/archive/214/52022/ (дата обращения: 06.08.2019).

В статье рассматриваются теория и понятия о технологии кросс-докинг. Применимость в современных реалиях данной системы. Отрицательные и положительные стороны технологии. Условия для реализации технологии кросс-докинг в цепи поставок.

Ключевые слова: кросс-докинг, технология кросс-докинг, управление цепями поставок, виды кросс-докинга, склад.

Введение

В современном мире необходима оперативная и менее затратная доставка от грузоотправителя к клиенту. Все чаще стало заметно, что совершенствуется не сама технология перевозки, а управление уже имеющимися ресурсами. Поэтому организация цепей поставок постоянно меняется и совершенствуется. Эффективность логистических операций цепей поставок зависит от взаимодействия между собой всех элементов данной цепи. Каждая компания желает снизить издержки на доставку товаров и стремится увеличить капитал для собственного развития. Существует проблема, связанная с большим количеством складских операций при размещении груза на ответственное хранение, что увеличивает время на доставку товара. Решить данную проблему можно с помощью технологии кросс-докинг, которая снижает складские издержки.

Понятие кросс-докинга

Под кросс-докингом понимают процесс приемки и отгрузки товаров напрямую через склад, без размещения на хранение. Благодаря применению данной технологии сокращается время на получение товаров от поставщиков и отгрузку товаров со склада, а также уменьшаются затраты на хранение товара. Для применения кросс-докинга необходима развитая система управления складом, и современная система временного планирования для максимально точного согласования.

Виды кросс-докинга

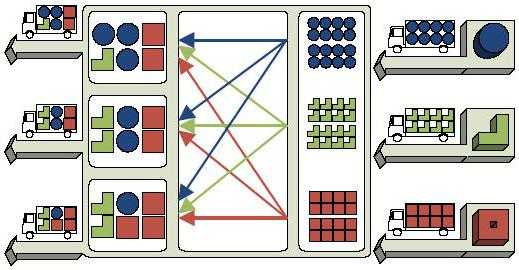

Технология кросс-докинг осуществляется в один или два этапа. При одноэтапном кросс-докинге груз проходит через склад напрямую, без каких-либо изменений. После чего отгружается в кузов автомобиля меньшей или большей грузоподъемности и вместимости в зависимости от потребностей клиента. При двухэтапном кросс-докинге груз, проходя через склад, переформировывается, то есть делится на группы, либо наоборот объединяется в единый заказ. Далее, как и при одноэтапном кросс-докинге отгружается в другой подвижной состав в зависимости от целей клиента.

При применении одноэтапного кросс-докинга грузоотправитель согласно листу комплектации собирает заказ в коробки, маркирует и укомплектовывает его на паллет. Формирование паллета осуществляется с применением стретч-пленки для исключения несанкционированного доступа. Каждая коробка в заказе маркируется: номер накладной, наименование грузополучателя (покупателя), которому следует перенаправить заказ, количество мест в заказе и номер данного места. При использовании кросс-докинга в один этап — склад принимает заранее известное количество складских мест и отгружает ровно такое же количество, без каких-либо изменений. При двухэтапном кросс-докинге на складе выделяется зона для переформирования партии товара, при этом отдельно взятая каждая грузовая единица будь то коробка, либо паллет, должна также исключать несанкционированный доступ, и иметь аналогичную маркировку, как и при одноэтапном кросс-докинге.

Размещение товара на складе как при одноэтапном, так и двухэтапном кросс-докинге полностью исключается. Также известны грузополучатели, входящие в список поставки, таким образом заранее известно кому и куда будет отправлен товар.

Кросс-докинг сегодня

При выборе склада, на котором будет использована технология кросс-докинга необходимо заранее знать количество обслуживаемых клиентов, а также суточный объем проходимой продукции через склад, так как кросс-докинг становится выгоднее лишь после достижения определенного суточного объема. Поэтому для более выгодного использования системы необходимо глубокое изучение всех особенностей предприятия, а также возможное развитие в будущем. Кросс-докинг уже использует ряд западных компаний, таких как Wal-Mart и TheHomeDepot. Сейчас в России существуют все предпосылки для развития кросс-докинга. Интенсивно разрабатывается профессиональное программное обеспечение, которое позволит совместить системы учета и управление товаропотоками. При таких темпах развития в скором времени появится спрос на терминалы, которые позволят перемещать грузы с одного вида транспорта на другой и моментально отправлять их потребителю. Такая схема доставки идеально подошла бы для интернет-магазинов, где затраты на хранение стремятся к минимуму, а потребитель получает товар в кратчайшие сроки.

Особенности

Помимо традиционного применения транспорта на входящих и выходящих потоках, возможна выгрузка части груза из кузова транспортного средства. К оставшейся части груза добавляют другой груз, который необходимо отправить в том же направлении. Такой вид перегрузки в рамках технологии кросс-докинг называется способ «ядра».

Также одна из особенностей заключается в том, что заказ комплектуется поставщиком товара, а это позволяет существенно снизить стоимость его обработки и ответственность за сохранность комплектации товара снять с оператора. Также заказ поступает на склад непосредственно перед отгрузкой, обеспечивая минимальный срок пребывания товара на складе. Все эти особенности требуют точного согласования поступления товара по времени от грузополучателей к поставщикам.

Технология кросс-докинга применима как на складах 3PL-операторов, так и на складах, работающих по традиционной и смешанной технологии.

Плюсы кросс-докинга

‒ Снижение складских затрат

‒ Сокращение рабочего персонала и оборудования на складе

‒ Повышение скорости товарооборота

‒ Сокращение времени комплектации товара

‒ Повышение эффективности работы склада

‒ Снятие ответственности с оператора за комплектацию заказа

‒ Возможность одновременной работы с большим количеством клиентов

‒ Снижение возвратов по причине неверной сортировки товаров

Минусы кросс-докинга

‒ Постоянный анализ потребительского спроса на продукцию (необходим хорошо прогнозируемый товар)

‒ Из-за высокого товарооборота, заказы должны быть сразу готовыми или предполагать незначительные дополнительные операции

‒ Необходима четкая организация транспортных потоков

‒ Необходимость в едином электронном документообороте

Заключение

Кросс-докинг имеет большие перспективы и способен оказывать положительное влияние на качество и скорость обслуживания конечного клиента. Однако в современных условиях можно столкнуться с такими проблемами как: небольшое количество площадок, построенных непосредственно под кросс-докинг, необходимость в сложной интеграции между WMS-системой и ERP-системой, развитая транспортная инфраструктура.

Возможность реализации применения технологии кросс-докинг в современных российских условиях зависит только от скорости решения текущих проблем.

Литература:

- Дыбская В. В. Управление складированием в цепях поставок. — М.: Издательство «Альфа-пресс», 2009. -720 с.

- Дыбская В. В., Зайцев Е. И., Сергеев В. И., Стерлигова А. Н. Логистика: Учебник / М.: Эксмо, 2008. — 944 с. — (Полный курс ВМА)

- Шехтер Дэймон, Сандер Гордон Логистика. Искусство управления цепочками поставок / Пер. с англ. — М.: Претекст, 2008. — 230 с.

- Наполитано Н. Pick-by-line — новая технология кросс-докинга// Склад и техника — № 2, 2008

- Шехватов А. В. [Электронный ресурс] // Описание метода оптимизации грузовых перевозок с использованием технологии кросс -докинга — URL: http://www.rusnauka.com/2_ANR_2016/Economics/11_206655.doc.htm

Основные термины (генерируются автоматически): склад, заказ, отгрузка товаров.

moluch.ru

Кросс-докинг: организация и опыт применения

Кросс-докинг: организация и опыт применения

Источник: Logistics Management.

Перевод предоставлен компанией «Логистический аудит и консалтинг Сервис» Холдинга STS Logistics

© ЛОГИСТИКА и управление www.logistpro.ru

Суть технологии сквозного складирования заключается в том, что приемка и отправка товара осуществляется напрямую внутри склада без его размещения в зоне хранения. Каковы преимущества такой схемы? Во-первых, сквозное складирование ускоряет доставку к пунктам продажи, поскольку товары направляют к месту назначения сразу же после их получения. «В системе сквозного складирования наши товары на склад не попадают», – рассказывает Стив Авила (Steve Avila), руководитель участка погрузочно-разгрузочных работ корпорации «Эмулекс» (Emulex), производящей компьютерное оборудование и отгружающей около 85% своей продукции с использованием сквозного складирования. – Товары забирают через одни двери и тут же отправляют через другие». Помимо этого, сквозное складирование улучшает итоговые показатели работы. Поскольку товары минуют склад, у компаний, использующих сквозное складирование, уменьшается потребность в складских помещениях и, следовательно, снижаются затраты на оплату труда персонала и складские расходы.

Корпорация «МакКэйн Фудз Ю-Эс-Эй» (McCain Foods USA), на которую приходится около трети всего производимого в мире картофеля фри, для своей продукции использует кросс-докинг уже больше года. По словам директора по вопросам складского хозяйства Тимоти Эгана (Timothy Egan), компания ощутила непосредственную выгоду. «Если продукция минует склад, мы получаем экономию от 20 до 30% от общей суммы складских затрат. И это только для 1% всего количества SKU (ЕСЗ, единиц складских запасов) в системе сквозного складирования», – поясняет он.

Наконец, эта технология позволяет компаниям удовлетворять те потребности клиентов, для которых особое значение имеет время. Сюда можно отнести рекламные мероприятия и другие спланированные по времени маркетинговые акции, обеспечение поставок «точно в срок» и консолидацию сложных логистических сетей.

Несмотря на все эти преимущества, в настоящее время кросс-докинг применяют мало компаний. Но и те используют его только для небольшой части своих грузов. Возможно, во многих случаях одной из причин является сложность восприятия менеджерами самой идеи о том, что при прогнозировании спроса исчезает необходимость в хранении товара. Эган соглашается с этой мыслью: «Нашим мастерам участков надо было изменить образ мышления. Вместо того чтобы хранить продукцию на складах, они должны были вывозить ее оттуда и совсем по-иному ставить задачи, чтобы система заработала».

Некоторые компании просто не знают, с чего начать, или даже оказываются в условиях сквозного складирования случайно. Именно так, по словам Авилы, обстояло дело с компанией «Эмулекс»: «У нас возникли налоговые обязательства по отгрузке продукции напрямую клиентам с одного из наших заводов в Мексике. Это заставило нас пересмотреть всю систему отгрузок и наладить сквозное складирование здесь, в США». В случае «МакКэйн» сквозное складирование начиналось в рамках кампании по уменьшению затрат с помощью производственной программы «Шесть сигм» и было распространено на другие дистрибьюторские операции.

В большинстве случаев кросс-докинг затрагивает многие смежные функции, даже те, которые непосредственно не связаны с работой склада. Выглядеть это может по-разному: от простого перемещения поддонов до комплексной обработки коробок с использованием конвейерных сортировочных систем. Для определения наиболее подходящих для вашего бизнеса систем сквозного складирования, возможно, потребуется принять во внимание огромное количество взаимосвязанных факторов.

Шаг 1: выбор продукции и поставщика

Не все товары можно обрабатывать в системе сквозного складирования. Лучше всего подходят те, которые характеризуются высоким уровнем прогнозируемости, максимальным спросом и большими объемами транспортировки; эти факторы должны быть определены для каждого товара путем анализа информации предыдущих периодов. Кроме того, для кросс-докинга идеально подходят:

- скоропортящиеся продукты, которые требуют незамедлительной транспортировки;

- высококачественные товары, для которых не нужна тщательная проверка качества при получении;

- продукция, снабженная ярлыком или этикеткой и готовая к продаже;

- продукция для рекламных мероприятий и предварительного продвижения;

- товары, пользующиеся непрерывным и постоянным спросом, такие как товары массового потребления, например молоко или туалетная бумага;

- продукция, транспортируемая из одного розничного магазина в другой;

- заранее отобранные и упакованные заказы с другого участка;

- возвращаемые товары.

При организации сквозного складирования преимуществами обладают производители, имеющие собственные центры дистрибуции. Они могут заранее предвидеть получение готовой продукции от постоянных поставщиков и изменять маршрут ее следования сразу же после получения входящих грузовых поддонов в центре дистрибуции. Для организации кросс-докинга выбирайте таких поставщиков, которые каждый раз доставляют необходимое количество требующейся продукции в нужное время. Лучшие поставщики те, которые способны:

- подготавливать продукцию для эффективной обработки на следующем участке в логистической цепочке;

- каждый раз выполнять требования заказчика в отношении ярлыков, этикеток, упаковки и качества продукции;

- эффективно и быстро предоставлять информацию своим клиентам.

Шаг 2: планирование и разработка операций

При разработке программы сквозного складирования важно в первую очередь оценить имеющиеся возможности вашего предприятия. Необходимые изменения зависят от объема поставок и требований к обработке выбранных вами товаров. Обычно чем меньше товаров обрабатывается в системе сквозного складирования, тем меньше требуется обновлений. Вид обработки груза также в значительной степени влияет на ваш проект. Простую транспортировку укомплектованных поддонов от участка приемки до участка отгрузки внедрить легче, чем, например, разработать систему сквозного складирования коробок, для которой могут потребоваться сложные конвейерные сортировочные системы. Разберем все необходимые при создании проекта кросс-докинга действия.

Планировка участка эстакады и его пропускная способность. Поскольку при сквозном складировании работа большей частью ведется вблизи приемной и отгрузочной эстакад, там необходимо предусмотреть достаточное количество ворот и погрузочно-разгрузочной техники. Для создания большего пространства нужно по возможности убрать стеллажи, обеспечив быструю и свободную транспортировку товара по всему центру дистрибуции. «При внедрении системы транспортировки укомплектованных поддонов в компании «МакКэйн» единственное изменение заключалось в создании новых проходов и организации маршрутов движения, обеспечивающих быстрое перемещение товаров от входных ворот к выходным», – отмечает Эган.

Организация работы на площадке. Чтобы на складе соблюдался интенсивный график выгрузки-отгрузки, который неизбежен при сквозном складировании, может понадобиться тягач с опытным водителем для перемещения прицепов по площадке. Помимо этого, управляющий должен постоянно следить, чтобы автомобили направлялись к нужным воротам в нужное время, а также заниматься оборудованием и координировать движение приезжающих и отправляющихся автомобилей во избежание задержек.

Оборудование для переработки грузов. Кросс-докинг требует перемещения больших объемов продукции за короткое время. Использование конвейеров, устанавливаемых в полу прицепов, в сочетании с погрузочно-разгрузочными конвейерами самого склада может значительно ускорить транспортировку поддонов и увеличить пропускную способность участка.

В некоторых случаях при погрузке и разгрузке коробок могут помочь электрифицированные выдвижные конвейеры. Ускоряют обработку и конвейерные сортировочные системы, автоматически направляющие коробки от приемки до отгрузки или, если необходимо, к станциям для печати и наклеивания новых этикеток.

Персонал. Подбирая управляющих для новых операций сквозного складирования, помните, что решающим фактором успеха является предусмотрительность. «Чтобы при использовании кросс-докинга вы в полной мере достигли поставленных целей, необходимы опытные мастера погрузочно-разгрузочных участков и диспетчеры по планированию, которые могут выявить продукцию для сквозного складирования и осуществить правильную расстановку персонала», – рассказывает Эган. С ним соглашается Авила: «Мастера участков должны уметь оценить возможности приемки и размещения груза еще до того, как прибудет продукция».

Для системы сквозного складирования может понадобиться дополнительный персонал, но это не обязательно означает, что потребуется принять на работу больше работников. В некоторых компаниях для этого привлекают сторонние организации. «Привлекая сторонний персонал, можно фиксировать бюджет, избегая проблем, связанных с наймом и обучением сотрудников», – говорит Скотт Орман (Scott Orman), вице-президент компании «Сэплай Чейн Солюшнз» (Supply Chain Solutions) по операциям и развитию бизнеса в Западном регионе (компания предоставляет свой персонал для сквозного складирования многим крупным предприятиям сегмента розничной торговли).

Информационные системы. Некоторые грузоотправители успешно использовали при сквозном складировании документацию на бумажных носителях, но при работе с торговыми партнерами крайне необходимы данные в электронном виде и в режиме реального времени. Считывание электронной информации со штрихкодов и с использованием радиочастотных устройств повышает производительность склада, так как водитель получает автоматические указания о движении к нужным воротам. При этом обеспечивается отслеживание заказов в реальном времени и уменьшается уровень ошибок, характерный для бумажного документооборота. Еще лучший вариант – система радиочастотной идентификации с помощью чипов – RFID (РЧИ). Она позволяет получать данные о поступающих и отгружаемых грузах без какого бы то ни было сканирования в пределах прямой видимости. Информация о поддонах автоматически считывается при пересечении грузом порталов РЧИ, расположенных на эстакадах.

Поскольку сквозное складирование выполняется быстро, важно не только получать информацию в режиме реального времени, но и использовать ее нужным образом. «Мы отслеживаем общее количество недостач в заказах, расхождения или повреждения в полученной продукции и в режиме реального времени направляем информацию, чтобы наши клиенты имели возможность обменяться данными, урегулировать и восполнить отклонения в течение 15 минут после обнаружения проблемы», – говорит Орман.

«Сквозные» товарыТовары, для которых применение сквозного складирования оптимально:

|

Шаг 3: определение затрат и распределение прибыли

В какую сумму вам обойдется внедрение кросс-докинга? Для компаний «Эмулекс» и «МакКэйн Фудз» начальные затраты были незначительны, а сбережения и выгоды оказались ощутимы. «Используя эту технологию, мы довели оборачиваемость складских запасов до шести раз за квартал по сравнению с двумя-тремя без сквозного складирования», – говорит Авила. Для сложных капиталоемких систем кросс-докинга лучше оценивать прибыльность по каждой ЕСЗ. Если поставщики должны взять на себя дополнительную ответственность, то тех из них, которые обеспечивают сквозное складирование на вашем предприятии, можно заинтересовать участием в прибыли.

Шаг 4: внедрение и поддержка

Если вы внедряете сквозное складирование впервые, начните с пилотного проекта. Это позволит вам изучить влияние данной технологии в небольших масштабах и исправить любые недостатки прежде, чем они затронут целую линию продукции или сеть складов. Будьте готовы к возможным сбоям в системе. Не обязательно, что вся планируемая по проекту продукция будет обрабатываться посредством кросс-докинга: может понадобиться хранить какую-то ее часть на складе. Обычные операции без использования сквозного хранения также могут применять, чтобы не задерживать заказы и продолжать отгрузку продукции, даже если получено меньше единиц, чем ожидалось (например, из-за ошибок в подсчетах или повреждений). Такая ситуация может возникнуть, в частности, при перераспределении заказов или приоритетном обслуживании более крупных клиентов.

Непрерывное совершенствование

Даже если система кросс-докинга уже введена в эксплуатацию и работает бесперебойно, не следует расслабляться и думать, что вся ваша работа выполнена полностью. «Сквозное складирование необходимо постоянно развивать и совершенствовать», – советует Эган. Ищите способы получить дополнительные выгоды от этой стратегии, которая приобретает все большее распространение. К примеру, спрос и предложение постоянно изменяются, поэтому периодически проверяйте продукцию в системе на соответствие вашей программе. Когда вы полностью освоите технологию, для повышения прибыли постепенно вводите в ассортимент сквозного складирования новую продукцию.

Успешно спланированное, спроектированное и осуществленное обновление ваших центров дистрибуции с введением сквозного складирования может снизить операционные расходы, уменьшить отвлечение средств на складское хозяйство и повысить оборачиваемость товаров.

logist.club

Кросс-докинг в WMS

Кросс-докинг/Cross Docking — процесс приёмки и отгрузки грузов и товаров через склад транзитом, без размещения в зоне хранения. Использование этого процесса позволяет сократить потребность в местах хранения и снизить время от поставки товара до его отгрузки получателю.

В системе ARENA.WMS используются следующие способы организации кросс-докинга:

- Неуправляемый кросс-докинг товаров.

- Управляемый кросс-докинг товаров.

- Управляемый кросс-докинг грузов.

Неуправляемый кросс-докинг товаров представляет собой процесс когда принятый по обычной схеме товар размещается не в ячейки отбора или хранения, а в буферные ячейки возле зоны комплектации, откуда товар отбирается под текущие заказы. В процессе размещения система анализирует текущие заказы и если в заказах есть нужный товар, который еще не был зарезервирован в других ячейках, то WMS система направляет нужное количество в буферную зону, где товар автоматически резервируется под заказы. В такой схеме не требуется каких-либо специальных настроек и товар минуя хранение на складе сразу из зоны приемки перемещается под отбор по текущим заказам.

Управляемый кросс-докинг товаров отличается тем, что в документе Поступления указывается номер Заказа на отгрузку или любой другой код, связывающий два документа (номер клиента, порядковый номер и т.п.). После приемки товар не доступен для резервирования под другие заказы, кроме указанного номера Заказа на отгрузку. Как только требуемый Заказ будет запущен в работу, то под него будет зарезервирован товар из связанной приемки. В такой схеме четко прописывается цепочка от Поступления до Заказа с блокировкой использования товара в других Заказах.

Управляемый кросс-докинг грузов используется для транзитных операций через склад целых коробок и паллет без номенклатурного пересчета. Груз принимается по количеству мест и/или весу и отгружается целыми паллетами как они поступили, или переформировывается для нескольких получателей.

При отгрузке клиенту в одну машину могут быть загружены как обычные Заказы, которые были собраны на складе, так и грузы по схеме кросс-докинг.

В свою очередь склад может сам выступать источником отгрузки подготовленного товара для принятия получателем по схеме кросс-докинга.

www.arena-wms.ru

Билет 57. Современные технологии логистики – кросс- докинг и код- шеринг. Определение, механизм функционирования, преимущества и недостатки.

Логистика.

Билет 56. Логистика как функция управления. Определение, виды, роль в оптимизации структуры затрат.

В настоящее время существует несколько десятков определений термина «Логистика».

С позиций бизнеса: «Логистика— это инструментарий интегрированного управления материальными и связанными с ними информационными, финансовыми потоками, а также сопутствующим сервисом, способствующим достижению целей организации бизнеса с оптимальными затратами ресурсов»

Виды:

o Закупочная логистика– это деятельность по управлению материальными потоками в процессе снабжения предприятия МР (материальными ресурсами): сырьем, материалами, комплектующими, товарами. Она занимается организацией всех видов деятельности, связанных с получением МР и услуг от поставщиков: закупку, доставку, приемку, временное хранение МР и др.

Снабжение – это важная функция логистики по двум основным причинам:

1)от цены и качества МР, своевременности их поставок зависит эффективность производственного процесса (отсутствие брака, сбоев, простоев, низкая себестоимость), качество готовой продукции и, в конечном итоге, качество обслуживания потребителей;

2)на снабжение приходится значительная доля общих расходов предприятия (в среднем, около 60 %), поэтому даже небольшие улучшения в этой области могут принести существенные выгоды.

Таким образом, эффективная организация снабжения является основой для повышения эффективности деятельности и конкурентоспособности предприятия.

o Производственная логистика.

Материальный поток (МП)на пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление МП на этом этапе имеет свою специфику и называется производственной логистикой. Целью производственной логистикиявляетсяснижение затрат и повышение качества продукции в процессе преобразования МП в технологических процессах производства готовую продукцию. Важность эффективного решения задач производственной логистики за счет оптимизации управления МП определяется снижением себестоимости, времени выполнения заказов, оперативным реагированием на изменения рыночного спроса по количеству и ассортименту продукции и, в конечном счете, повышением эффективности функционирования и конкурентоспособности предприятии.

o Распределительная логистика.

Важность распределительной логистики определяется тем, что улучшение работы в сфере распределения товаров не требует таких больших дополнительных капиталовложений, как, например, освоение выпуска нового товара, и при этом обеспечивает высокую конкурентоспособность поставщика за счет снижения себестоимости, сокращения времени выполнения заказа, соблюдения согласованного графика поставок. Денежные средства, вложенные в сферу распределения, влияют на положение поставщика на рынке гораздо сильнее, чем те же средства, вложенные в сферу производства. То есть высокая конкурентоспособность зависит не от величины капитальных вложений, а от умения правильно организовать логистический процесс.

В современной логистике значение логистика определяется как стратегическое управление, а в нее входит закупка, снабжение, перевозка и хранение материала, деталей и готового инвентаря, управление соответственными потоками информации. Логистика устремлена на максимальное снижение затрат и максимальную выгоду предприятия.

Логистические затраты — это сумма всех затрат, для выполнения логистических операций. логистические затраты — это в первую очередь затраты, которые позволяют предприятию максимально снизить расходы, получая в конечном счете максимальную прибыль. То есть, получаем такую закономерность как « меньше расход, больше приход». Чтобы эта схема действовала, многие предприятия стараются правильно разработать методы анализа логистических затрат.

Главная задача, которая стоит перед логистикой — это максимально снизить затраты, связанные с доставкой материального потока от производителя к покупателю.

Эффективное управление возникает в том случае, когда при анализе логистических затрат определяется наилучшее соотношение между издержками, а также когда повышается прибыль и качество обслуживания потребителей.

Билет 57. Современные технологии логистики – кросс- докинг и код- шеринг. Определение, механизм функционирования, преимущества и недостатки.

Кросс-докинг — процесс приёмки и отгрузки товаров и грузов через склад напрямую, без размещения в зоне долговременного хранения.

Кросс-докинг является совокупностью логистических операций внутри цепочки поставок, благодаря которым отгрузка со склада и доставка товаров максимально точно согласуются по времени. В результате продукция доставляется за минимальный срок.

Кросс-докинг происходит в один или два этапа:

· одноэтапный кросс-докинг— груз проходит через склад в качестве неизменного отдельного заказа;

§ двухэтапный кросс-докинг— отгруженная партия товара подвергается переоформлению, и товар на складе может быть разделен на группы.

Хранение товара на складе в обоих случаях полностью исключается.

Преимуществами сквозного складирования:

· более быстрая доставка продукции к пунктам назначения;

· сокращение складских площадей и снижение затрат на оплату аренды складов и труд персонала.

Оптимальными для сквозного складирования считаются товары с высоким спросом и значительным объемом транспортировки: товары массового потребления, пользующиеся постоянным спросом; скоропортящиеся продукты; товары высокого качества; продукция для рекламных мероприятий.

Крупные сетевые компании называют следующие недостатки кросс-докинга:

1.Контроль по количеству принимаемого товара. Принимая одну поставку, покупатель может пересмотреть и пересчитать доставленный товар, как это делается во время приемки на стеллажное хранение. Если количество торговых комплексов исчисляется десятками, то проконтролировать, посчитать весь товар невозможно. Это очень большие затраты.

2.Контроль читаемости штрих-кодов.Если штрих-код не читается, товар будет тяжело продавать в магазине. Торговые сети вообще могут не принять этот товар, несмотря на то, что это ошибка не поставщика, а производителя.

3.Контроль качества товара.Здесь нужно обращать внимание на этикетки, срок годности товара, его качество товара, проверять сертификаты. Информация на этикетках должна быть на русском языке, нужно проверить, на всех ли поступивших в одной поставке товарах одинаковый срок годности.

4.Проблема разногласий. Если точно не известна структура товара, можно ли его положить на другой или нет, то возникает вопрос, кто должен нести ответственность за повреждения внутри отгруженных поддонов. Ответственность за эти потери размыта.

Для применения технологии кросс-докинга как оптимальной системы должна быть эффективная система управления складом, которая позволит уменьшить все проблемы. Без достаточно мощной складской информационной системы кросс-докингом тяжело управлять.

Код-шеринг — это совместное использование самолета одной компании несколькими авиаперевозчиками на определенном маршруте, соглашение о совместной коммерческой эксплуатации авиарейса.

Одна из компаний, таким образом, является оператором (то есть исполняет полеты по этому рейсу и продает билеты на эти рейсы от своего имени), а остальные — маркетинговыми партнерами (то есть, продают билеты на рейс компании-оператора от своего имени).

Преимущества:

Сотрудничество на основе код-шеринга достаточно распространено в современной авиации. Оно выгодно всем участвующим в соглашении авиакомпаниям, поскольку появляется возможность уменьшить количество своих рейсов, тем самым сэкономив на топливе и других расходных материалах. Также пассажиры могут продолжать пользоваться услугами понравившейся авиакомпании, а значит и ее бонусными программами и акциями, а за счет код-шеринга стают доступными новые рейсы, среди которых может быть более подходящий клиенту. Кроме того, благодаря code-share, в узловых аэропортах появляются новые, более удобные стыковки.

Недостатки: большинство авиакомпаний предают большое значение функции код-шеринга, возможные недостатки могут проявляться только в несогласованности служб авиакомпаний.

Билет 58. Планирование операционной деятельности S&OP. Репленишмент.

Sales and operation planning (S&OP) — информационная система планирования продаж и операционной деятельности.

Решения этой группы отвечают за выполнение задач стратегического и оперативного управления, позволяют осуществлять стратегическое планирование структуры цепочки поставок, а именно: разрабатывать планы сети поставок, моделировать различные ситуации, оценивать уровень выполнения операций, сравнивать плановые и текущие показатели. Кроме того, решения данной группы позволяют компаниям строить свои планы исходя из прогноза спроса на их продукцию.

Цели S&OP

· Предоставить целостное информационное пространство для лиц, участвующих в процессе S&OP планирования разделенных территориально и функционально с целью совместной работы.

· Отрегулировать процесс планирования на базе единых цифр для всех, кто участвует в S&OP.

· Поднять уровень обслуживания для наших клиентов за счет предварительного определения и удаления ограничений в производстве, поставках сырья, складах и транспорте.

· Использовать все производственные возможности компании более результативно.

· Делать осознанный выбор относительно того, что мы теряем в момент возникновения непреодолимых ограничений.

· Понимать какими могут быть финансовые последствия в результате принятия решений.

К стратегическим целями плана продаж и операций относится:

· определение количества продукции, которое будет произведено за каждый период

· выявление необходимого уровня запасов (комплектующих, полуфабрикатов, материалов)

1. определение требуемых ресурсов (оборудование, рабочая сила, материалы, финансы) по периодам.

Назначение S&OP

В первую очередь, S&OP предоставляет связь стратегического видения с бизнес-планом компании и операциями, которые проводятся каждым отделом в реальном времени. Функцией S&OP является объединение финансовых показателей компании и выражения в денежных единицах, бизнес-плана с планами производственными, исчисляемыми в партиях, тоннах и т.д. S&OP дает возможность составить и выполнить реалистичный бизнес-план, поскольку планы всех уровней сбалансированы с планируемыми (или доступными) производственными мощностями. Используя S&OP, можно установить необходимые уровни товарных запасов, основываясь на плановых показателях степени обслуживания клиентов, и использовать их с целью определения оптимального уровня страховых запасов. Бизнес-правила, которые будут изменяться со временем, — например, правила снабжения предприятий, которые расположены в различных регионах, гарантия взаимодействия с большим количеством поставщиков с разными договорными стратегиями (отсрочки, ограничения и оговорки) также могут быть установлены при помощи S&OP. План производства и план продаж являются главными составляющими S&OP. Его также используют, чтобы определить возможности удовлетворения прогнозируемого спроса.

Репленишмент.

Логистическая стратегия «непрерывного пополнения запасов» (continuous replenishment, CR) предназначена для устранения необходимости в заказах на пополнение запасов готовой продукции.

Целью данной стратегии является установление эффективного логистического плана, направленного на непрерывное пополнение запасов готовой продукции у ритейлеров. Путем ежедневной обработки информации об объеме продаж у ритейлеров отправок готовой продукции от оптовиков поставщик (фирма-производитель) рассчитывает необходимую суммарную потребность в количестве и ассортименте товаров. Затем достигается соглашение между поставщиком, оптовиками и розничными торговцами на пополнение их запасов готовой продукции путем подписания обязательства по закупкам.

Дальнейшим развитием стратегии появилась логистическая концепция «автоматического пополнения запасов» (automatic replenishment, AR). Данная концепция обеспечивает поставщиков (производителей готовой продукции) необходимым набором правил для принятия решений по товарным характеристикам и категориям. Товарная категория представляет собой комбинацию размеров, цвета и сопутствующих товаров, обычно представленных вместе в определенной торговой точке розничной сети. Реакция на товарную категорию позволяет поставщикам увеличивать гибкость и эффективность пополнения запасов. Управление запасами у розничных торговцев повышает их ответственность за надежность поставок и поддержание уровня запасов в соответствии со спросом. С позиций розничных торговцев результатом внедрения логистической стратегии «автоматического пополнения запасов» является файл пополнения страховых запасов, сконструированный таким образом, чтобы максимизировать объем продаж для товарной категории. Эта стратегия позволяет также уменьшить затраты розничных торговцев, связанные с разделением запасов и обеспечением надежности их пополнения.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Pick-by-line – «подбор по линии» – Склад и техника

Что представляет собой технология кросс-докинг и его особая разновидность pick-by-line

В последние годы с развитием торговых сетей в России все более широкое распространение приобретает такая складская технология, как кросс-докинг. Однако не успели отечественные логисты освоить новый для них термин, как в практику вошла особая разновидность кросс-докинга – pick-by-line. Она используется для быстрой обработки грузов ритейл-компаний в тех случаях, когда можно четко разделить потоки от поставщиков по магазинам еще на входе на склад. О том, что представляет собой эта технология, рассказывает директор по операциям компании Relogix Юрий Фигуровский.

Юрий, что понимается под технологией кросс-докинг?

– Это понятие у нас в стране еще не оформилось, и логисты определяют его большей частью исходя из собственного опыта. Кросс-докинг, на наш взгляд, можно определить как логистическую технологию, которая подразумевает, во-первых, высокую скорость обработки товара, во-вторых – минимизацию срока хранения – при кросс-докинге хранение все-таки предусматривается, но его объемы значительно меньше, чем при стандартных операциях, а в-третьих – оптимизацию транспортной составляющей. Существуют разные виды кросс-докинга. У нас на складах используется по крайней мере два из них: обычный паллетный и так называемый pick-by-line, что в переводе с английского буквально означает «подбор по линии». Мы внедрили эту технологию при работе с клиентами, работающими в сегменте ритейла.

Чем отличается «обычный» кросс-докинг от pick-by-line?

– Pick-by-line – это разновидность кросс-докинга, которая не предполагает обработку «грузовых мест», как принято в распространенном варианте технологии, а включает обработку товара. Стандартный, паллетный кросс-докинг осуществляется следующим образом. Продукция определенной номенклатуры поступает на склад уже будучи сформированной на паллете: она обмотана стрейч-пленкой, скотчем, чтобы исключить несанкционированный доступ, имеет свою маркировку, номер заказа. Этот товар принимают, а затем отгружают получателю в том виде, в каком он пришел, и под тем же номером. Для склада содержимое паллеты – это «черный ящик»: он принимает одно грузовое место и отгружает одно грузовое место. Поэтому если мы начинаем работу с новым клиентом по технологии паллетного кросс-докинга, то на начальном этапе обычно отслеживаем добропорядочность поставщиков. В этом случае паллету приходится открыть, чтобы проверить маркировку товара и пересчитать его, а затем точно так же сложить обратно. Если учесть подобные операции, получится чуть усложненный вид кросс-докинга. По сути от паллетного он мало отличается, разве только проверкой маркировки и внутренних вложений в паллете.

Для 3PL-операторов обычный паллетный кросс-докинг не представляет сложности, но для реализации такой его модификации, как pick-by-line, понадобится выполнить ряд жестких технологических требований. С одной стороны, pick-by-line – это более производительная и экономически выгодная технология, а с другой – более сложная и серьезная разновидность кросс-докинга с точки зрения организации технологических процессов. В качестве платформы для ее реализации мы используем нашу систему управления складом Manhattan Associates.

Чем интересен клиентам кросс-докинг?

– Компании-ритейлеры располагают лишь небольшими складскими площадями при торговых помещениях, у них нет возможности размещать и хранить большое количество товаров на складе магазина. Подъездные пути к ним, как правило, ограничены, и зачастую они могут одномоментно принять только одну транспортную единицу. К тому же у супер- и гипермаркетов большое число поставщиков, т. е. у них на полках многочисленная товарная номенклатура. Если весь товар будет поступать напрямую, то у ворот магазина образуется огромная очередь, поэтому он не сможет обрабатывать весь входящий грузопоток из-за того, что, во-первых, фактически транспортное «окно» будет перекрыто, а во-вторых, потребуется время, чтобы принять товар по качеству и количеству, разложить и пересчитать его.

Кладовщик и грузчик могут не справиться с таким объемом работ. Наконец, машину надо не только разгрузить, но и оформить документы на приход, что тоже занимает время. Принимая все это во внимание, торговые компании вынуждены прибегать к кросс-докингу, используя либо собственный склад, либо склад стороннего оператора, на который стекаются потоки от поставщиков в виде заранее сформированных паллет по магазинам (например, поставщиком А – для магазинов 1, 2, 3; поставщиком Б – для магазинов 1, 2, 3 и т. д.).

Ритейлеры помимо стандартных распределительных центров все шире используют кросс-докинговые схемы. Опыт, полученный нами при работе с сетями, показывает, что за счет использования новой технологии возможности магазинов-получателей расширяются, а транспортные издержки существенно снижаются. Стандартное хранение предусматривает для быстрой обработки грузов одну номенклатурную позицию на одну ячейку хранения. Допустим, есть клиент, у которого имеется линейка порядка семи тысяч артикулов. Для них в случае стандартного хранения понадобится семь тысяч ячеек. Это займет 7 тысяч паллето-мест. А используя технологию pick-by-line, можно обойтись и 1,5 тыс. мест! Это заметное снижение издержек, как транспортных, так и складских.

Перечислите, пожалуйста, основные технологические требования, которые должны выполняться при работе с pick-by-line?

– Изначально предполагается, что товар на складе уже зарезервирован под магазины, входящие в перечень поставки, т. е. заранее известно, куда он пойдет. Это главное требование. Оно подразумевает соответствие всех входящих документов оговоренным требованиям, четкий, безбумажный обмен данными. Работа с бумагами не позволяет обеспечить эти составляющие, поскольку подразумевает ввод данных в систему вручную. А это значит, что скорость обработки грузов снижается, складские операции замедляются, повышается риск ошибок, тогда как работа по новой технологии требует минимизации их количества.

Если документы оформлены корректно, номенклатура имеет свою маркировку, штрих-код и дополнительная обработка не требуется, то данная технология работает эффективно. Как только начинаются проблемы, связанные с документами, например, на склад предоставляются некорректно оформленные документы, товар приходит немаркированный и т. п., при большом объеме входящего и исходящего потоков все затормаживается.

Согласно стандартной системе складирования товар приходит, размещается на хранение, формируется сток, и только после этого клиент из этого стока выписывает товар. Технология pick-by-line должна отвечать несколько иным требованиям. Прежде всего необходимо, чтобы во входящей поставке согласно документам заранее было указано, в какой магазин идет товар. И таких поставок должно быть несколько, чтобы груз, как формирующийся на складе, так и выходящий из него, максимально загружал транспортное средство.

Не могли бы вы кратко описать последовательность операций технологии pick-by-line на складе?

– Технология pick-by-line реализуется на складе следующим образом. Груз приходит на склад от разных поставщиков, затем разгружается и расформировывается в ячейки хранения, распределенные по магазинам. Допустим, приходит паллета с товаром А в количестве 50 коробов от одного поставщика, это самый простой случай. Эти 50 коробов идут в 20 магазинов клиента. В зоне хранения на первом ярусе (у нас pick-by-line реализована в стеллажном хранении) выделены ячейки, каждая из которых «привязана» к определенному магазину. Иначе говоря, каждая пришедшая паллета раскладывается по «магазинам» в соответствии с требуемой разбивкой. Поскольку на склад последовательно приходят одна паллета с продуктом А, следующая паллета с продуктом В, третья – с продуктом С и т. д., в итоге на каждом «магазино-месте» формируется своя паллета, в каждой из которых есть товары А, В и С в заранее заказанном магазином количестве.

Поставка на склад может осуществляться в течение одного или двух-трех дней, т. е. занимать определенный период времени. Паллета находится в ячейке хранения на первом ярусе до тех пор, пока ее высота не становится оговоренной в контракте, например, 1,8 м. Для точных измерений у контролеров есть рулетки, но со временем они приобретают опыт определения высоты паллеты с грузом «на глаз». В любом случае в ячейке стеллажа балки установлены так, что в них помещается паллета высотой в среднем 1,8 м, а сверху остается лишь технологический зазор примерно 0,1 м. Затем сборную паллету проверяют на соответствие ее содержимого заказу (у нас есть соответствующая система проверки), упаковывают так, как предусмотрено контрактом, например, обматывают скотчем и ставят на следующий ярус как уже готовую к отгрузке.

Предназначенные для отгрузки паллеты ставят на 2-й, 3-й и т. д. верхние ярусы, начиная со 2-го и до 6-го–7-го в зависимости от их числа. Один раз в день подготавливают отчет о паллетах, готовых к отгрузке, т. е. тех, которые хранятся выше 1-го яруса. На основании данного отчета клиент планирует транспорт и составляет реестр на отгрузку. После этого формируют соответствующие документы и паллеты отвозят в магазины, для которых они были сформированы. По завершении последней поставки пакуют паллеты, оставшиеся на 1-м ярусе, и на следующий день они уходят со склада.

Если бы мы работали по стандартной технологии, то товар приняли бы по номенклатуре и количеству, разместили на хранение – каждая номенклатура в свою ячейку, спустили в зону комплектации, подобрали и отгрузили, но каждая из этих операций заняла бы гораздо больше времени.

Очень важно и то, что ко всему прочему эта технология позволяет не только сформировать паллеты, но и определить объем транспортного средства, направляемого в каждый из магазинов, поскольку известно количество подготовленных к отгрузке паллето-мест. Заранее зная, какой транспорт заказывать, можно оптимизировать транспортные издержки.

Почему в технологии pick-by-line в компании Relogix используется система управления складом фирмы Manhattan Associates?

– Одной из главных причин, обусловивших выбор нужного нам программного продукта, была многофункциональность системы Manhattan. Благодаря ей система настраивается под индивидуальные требования клиентов. Для работы с каждым клиентом мы разработали свою технологию. Конечно, приходится и дополнительно разрабатывать новые стратегии для работы с клиентами: у нас есть сотрудники, которые этим занимаются как в IT-отделе, так и в службе операций, имеются и бизнес-аналитики, разрабатывающие предназначенные для реализации на складе проекты и технологии, которые мы запускаем для клиентов.

Есть ли разница в применении pick-by-line в России и на Западе?

– Если pick-by-line уже не нова на Западе, то в отношении России этого сказать нельзя. Нам не известны 3PL-операторы, за исключением Relogix, которые бы у нас в стране внедрили данную технологию. В Европе в большинстве случаев она реализуется при напольном хранении, что ускоряет складские операции.

Какую материальную ответственность несет склад, действующий по технологии кросс-докинг?

– Если мы говорим о паллетном кросс-докинге, когда на склад приходит уже сформированное грузовое место, то оператор несет ответственность за его состояние, т. е. его повреждение в процессе хранения, и не отвечает за недовложения, потому что мы не пересчитываем и не проверяем товар в паллете. В случае работы с коробом как единицей учета оператор также не несет ответственности за внутреннее содержимое короба.

Как формируется заказ в рамках технологии рick-by-line?

– У нас заранее существует заказ на этот товар, который принимается не на сток, а в зоне разгрузки. То есть товар размещается виртуально и далее из этой виртуальной ячейки товар «подбирается» в ячейки по магазинам.

Все ли товары можно проводить по технологии рick-by-line?

– Эта технология, как я уже говорил, предполагает высокую скорость обработки товаров. Это возможно осуществить для товаров с качественной картонной упаковкой (короба), которые могут быть уложены на стандартную паллету, не выступая за ее габариты. Но если на склад поступают негабаритные грузы или, например, продукция в мешках, это усложняет процесс, поскольку формируется грузовое место, выходящее за габариты паллеты, и т. п. Если есть возможность сформировать паллету так, чтобы можно было быстро обработать груз, то он вполне подходит для pick-by-line. Например, квадратную или прямоугольную тару уложить гораздо легче, чем мешки. Кроме того, товар, формирующийся по системе pick-by-line, обычно сразу вывозится в торговый зал, поскольку места для хранения товара в магазинах или супермаркетах обычно мало. Если поток большой, груз должен быть еще и удобен для приемки и дальнейшей разгрузки в магазине.

Насколько популярна эта технология у клиентов? Увеличивается ли объем заказов по кросс-докингу?

– Если судить по данным отдела продаж, где непосредственно общаются с клиентами, год назад запросов по кросс-докингу практически не было, а сегодня компании, действовавшие раньше традиционным путем, часть потоков стали проводить через кросс-докинг. Так что эта технология сегодня востребована и объем обрабатываемых в ее рамках заказов растет. Развитие кросс-докинга стимулируется и тем, что в логистический бизнес начали приходить люди, которые знают эту технологию и уверены в ее экономической эффективности. Однако, чтобы перестроить технологию работы компании на кросс-докинг, требуется достаточно серьезное технико-экономическое обоснование. Его внедрение повлечет за собой пересмотр логистических процессов, да и перестройка работы склада потребуется серьезная, а самое главное, понадобится контроль за соблюдением требований к поставляемому товару. Когда на склад приходит паллета, не соответствующая требованиям принятого стандарта, то ее, если взять традиционный вариант кросс-докинга, отправляют поставщику обратно. Это могут себе позволить немногие логистические операторы. Брак и излишки они возвращают поставщику, однако возврат нестандартных паллет правилом назвать нельзя. Вместе с тем технология кросс-докинга требует, чтобы стандарты соблюдались строго. Технология никогда не запускается только 3PL-провайдером, это задача всех участников логистической цепочки. Поэтому и внедрение кросс-докинга, pick-by-line – это совместная работа проектных групп как со стороны клиента, так и с нашей стороны. Мы можем предлагать наши решения лишь тогда, когда бизнес-процессы внутри клиентской компании под них подстроены. В противном случае работа не шла, и приходилось менять технологию. Кросс-докинг предполагает более серьезные, более строгие требования к поставщикам. Специалисты клиентских компаний должны понимать, как он должен действовать, и выстраивать свою работу в рамках определенных требований.

Как выстраиваются у вас договорные отношения с клиентами?

– У нас есть договор с клиентом, а у клиента – договор с поставщиком, так что совместными усилиями мы можем разработать требования к поставщику. Чтобы товар приходил на склад в едином стандарте, с одинаковой маркировкой, однотипной упаковкой, мы сообщаем поставщику наши возможности и формируем совместную проектную группу, которая уточняет требования, которые есть у клиента, и разрабатывает вместе с ним новые технологии обработки груза. Если не сделать все как надо, то и технология работать не будет.

Pick-by-line является серьезным конкурентным преимуществом?

– Думаю, да. Для многих наших потенциальных клиентов это интересная технология, прекрасно вписывающаяся в их бизнес-процессы и позволяющая оптимизировать затраты.

Интервью провел Б. Матвеев

sitmag.ru

Тема 7.4. Кросс-докинг — Мегаобучалка

Кросс-докинг (англ.: cross-docking от cross – напрямую и dock – док, причал, стыковка, соединение) – транзитное или сквозное складирование – технология и сам процесс приёмки и отгрузки товаров и грузов через склад напрямую, без размещения в зоне долговременного хранения. Чаще всего (и это классическая и наиболее распространенная схема кросс-докинга) при этом имеет место прямая перегрузка из одного транспортного средства в другое (иногда сопровождаемая одновременной перетаркой, пере-комплектованием и некоторыми другими возможными операциями с грузами и товарами). Кросс-докинг, таким образом, позволяет получить значительное сокращение издержек (затрат) на складское хранение, простои и порожний прогон транспорта и др.

При кросс-докинге отгрузка товара на склад и его последующая доставка получателю согласованы по времени таким образом, чтобы исключить хранение товара на складе. В результате партия продукции доставляется от поставщика (производителя) продавцу за максимально короткий срок. Фактически кросс-докинг – это прием и отправка товара напрямую внутри склада фактически без его размещения в зоне хранения, с использованием перегрузочных комплектующих платформ.

Не все товары можно обрабатывать в системе сквозного складирования. Лучше всего подходят те, которые характеризуются:

— высоким уровнем прогнозируемости;

— максимальным спросом;

— большими объемами транспортировки.

Эти факторы должны быть определены для каждого товара путем анализа информации предыдущих периодов.

При разработке программы сквозного складирования важно в первую очередь оценить имеющиеся возможности предприятия. Необходимые изменения зависят от объема поставок и требований к обработке выбранных вами товаров. Обычно, чем меньше товаров обрабатывается в системе сквозного складирования, тем меньше требуется обновлений. Вид обработки груза также в значительной степени влияет на проект. Простую транспортировку укомплектованных поддонов от участка приемки до участка отгрузки внедрить легче, чем, например, разработать систему сквозного складирования коробок, для которой могут потребоваться сложные конвейерные сортировочные системы.

Для создании проекта кросс-докинга необходимы следующие элементы:

1. Планировка участка эстакады и его пропускная способность. Поскольку при сквозном складировании работа большей частью ведется вблизи приемной и отгрузочной эстакад, необходимо предусмотреть достаточное количество ворот и погрузочно-разгрузочной техники, а также обеспечить быструю и свободную транспортировку товара по всему центру дистрибуции.

2. Организация работы на площадке. Чтобы на складе соблюдался интенсивный график выгрузки-отгрузки, который неизбежен при сквозном складировании, диспетчер на стояночной площадке должен постоянно следить, чтобы автомобили/вагоны/контейнеры направлялись к нужным воротам в нужное время, а также координировать движение приезжающих и отправляющихся автомобилей во избежание задержек.

3. Оборудование для переработки грузов. Кросс-докинг требует перемещения больших объемов продукции за короткое время. Использование конвейеров, устанавливаемых в полу прицепов, в сочетании с погрузочно-разгрузочными конвейерами самого склада может значительно ускорить транспортировку поддонов и увеличить пропускную способность участка. Во многих случаях достаточно иметь необходимое количество паллетных погрузчиков на складе. В некоторых случаях при погрузке и разгрузке коробок могут помочь электрифицированные выдвижные конвейеры. Ускоряют обработку и конвейерные сортировочные системы, автоматически направляющие коробки от приемки до отгрузки или, если необходимо, к станциям для печати и наклеивания новых этикеток.

4. Квалифицированный персонал и современная интегрированная информационная система.

Система поставок по кросс-докингу окажется эффективной при соблюдении следующих основных критериев:

1. Для поставщиков, работающих с большим количеством наименований. Нет необходимости тратить много времени на сбор заказа, если у поставщика есть 150–200 наименований с небольшой оборачиваемостью, держать такие товары на стеллажном хранении очень неэффективно.

2. Для поставщиков у которых товары с низкой оборачиваемостью. Удобнее поставлять товары в торговые центры по мере их необходимости.

3. Для поставщиков с хорошей доступностью товара.Если поставщик не в состоянии обеспечить вовремя необходимый товар, запас его придется держать в распределительном центре. Никто не согласится заказывать у поставщиков, которые периодически оставляют торговый центр без товара.

4. Для поставщиков, у которых дорогая транспортная логистика. Кросс-докинг в этом случае намного дешевле. Кроме того, получить выгоду можно за счет объединения нескольких поставок разных поставщиков в одной машине.

5. Для поставщиков у которых негабаритные товары. Держать негабаритный товар на универсальном складе весьма проблематично.

Кросс-докинг не является универсальным средством. Эта технология может стать решением многих проблем розничных сетей, если товары будут вовремя доставляться до магазинов. Крупные сетевые компании называют следующие недостатки кросс-докинга:

1. Контроль по количеству принимаемого товара. Принимая одну поставку, покупатель может пересмотреть и пересчитать доставленный товар, как это делается во время приемки на стеллажное хранение. Если количество торговых комплексов исчисляется десятками, то проконтролировать, посчитать весь товар невозможно. Это очень большие затраты.

2. Контроль читаемости штрих-кодов.Если штрих-код не читается, товар будет тяжело продавать в магазине. Торговые сети вообще могут не принять этот товар, несмотря на то, что это ошибка не поставщика, а производителя.

3. Контроль качества товара.Здесь нужно обращать внимание на этикетки, срок годности товара, его качество товара, проверять сертификаты. Информация на этикетках должна быть на русском языке, нужно проверить, на всех ли поступивших в одной поставке товарах одинаковый срок годности.

4. Проблема разногласий. Если точно не известна структура товара, можно ли его положить на другой или нет, то возникает вопрос, кто должен нести ответственность за повреждения внутри отгруженных поддонов. Ответственность за эти потери размыта.

Для применения технологии кросс-докинга как оптимальной системы должна быть эффективная система управления складом, которая позволит уменьшить все проблемы. Без достаточно мощной складской информационной системы кросс-докингом тяжело управлять.

megaobuchalka.ru