Рефсекция ZB-5: engineering_ru

Рефрижераторная секция типа ZB-5 предназначена для перевозки скоропортящихся грузов, которые для сохранения качества требуют поддержания температуры в грузовом помещении от 14 до — 20 °С при колебаниях температуры наружного воздуха от — 50 до 40 °С.Секция состоит из одного дизельного и четырех грузовых вагонов.

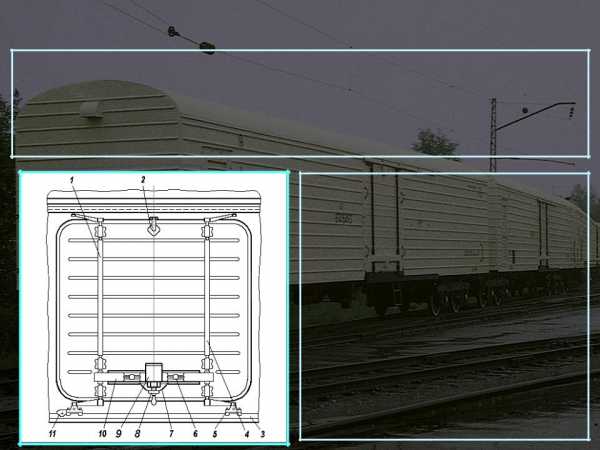

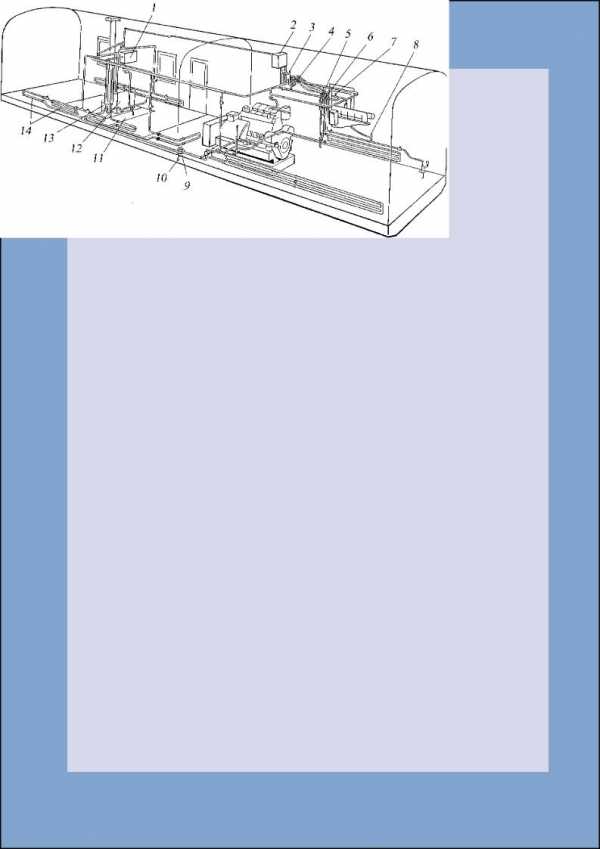

Рефрижераторная секция ZB-5: а — дизельный вагон; б — грузовой вагон; 1 — вентилятор; 2 — бак для воды; 3 — бак для питьевой воды; 4 — главный электрораспределительный щит; 5 — бак для дизельного топлива; б — станция перекачки дизельного топлива; 7 — охладитель воды дизеля; 8 — воздушный компрессор; 9 — пусковые баллоны; 10 — главный и вспомогательный дизель-генераторы; 11 — электрораспределительный щит; 12 — холодильно-нагревательный агрегат; 13 — стенка воздушной шахты; 14 — напольные решетки; 15 — промежуточный потолок; 16 — дверь грузового помещения; 17 — розетки для междувагонных соединений

Оборудование секции рассчитано на следующие режимы работы: охлаждение свежих овощей и фруктов с температуры 30 °С до 4 °С; время охлаждения зависит от вида груза, его упаковки, а также от предварительного охлаждения грузового помещения; перевозка груза при температуре в грузовом помещении в пределах 3-6 °С; перевозка мороженых грузов при температуре в грузовом помещении 0 ÷ — 3 °С, — 9 ÷ — 12 °С и — 19 ÷ — 22 °С; перевозка груза при температуре в грузовом помещении вагона в пределах 10-13 ° С (узкие диапазоны температур указаны из норм на перевозки).

Электроснабжение секции осуществляется из дизельного вагона. В этом вагоне размещаются:

в дизельном отделении: два главных дизель-генераторных агрегата и один вспомогательный. Слева — дизель номер 1, справа — воздушно-пусковые баллоны (за ними торчит воздушный компрессор). Над ними — воздуховод радиатора дизеля номер 1.

Справа пульт дизеля номер 1, слева дизель номер 2, справа вдали дизель номер 3 (вспомогательный). Под потолком — воздуховоды радиатора дизеля номер 2, трубопроводы радиаторов, воздушно-пусковые, топливные.

Справа дизель номер 1, слева вверху воздушно-пусковой компрессор, под ним виден ручной топливный насос (в глубине, не видел — электрический топливный насос), далее слева дизель номер 2.

Дизель номер 2. Ржавая железяка посередине — зарядно-пусковой клапан. Применяется для зарядки пускового баллона от выхлопных газов. Когда не работает компрессор. (механик моет дизельное отделение перед сдачей смены)

И следы хобби:

Под потолком. Прямо виднеется электродвигатель компрессора. Слева — расходный топливный бак с мерным стеклом и шкалой — в литрах…

Заправка в подвагонные баки. Новый Порт. Полная заправка соляркой — около 6000 литров (зависит от серии секции, по различным причинам объемы баков иногда меняли).

в кабине управления:

главный электрораспределительный шкаф;

центральный измерительный щит для выбора температуры в грузовых помещениях вагонов, автоматического регулирования работы на охлаждение или отопление, дистанционного измерения температуры в грузовых помещениях вагонов, а также для контроля давления и температуры масла, температуры охлаждающей воды дизелей; кроме того, на этом щите расположены оптические сигналы системы контроля открывания дверей грузовых вагонов, системы сигнализации обрыва кабелей междувагонных соединений. Под щитом измерений и сигнализации находится огромный шкаф зарядки подвагонной осветительной батареи (52В, 250 или 350 А*ч) от сети 380В и слева сверху небольшой шкафчик с механизмами (да — механизмами) регулирования зарядки этой же батареи от подвагонного генератора (эта часть схемы, судя по всему, осталась раритетной с довоенных времён — ток возбуждения генератора регулируется электромеханическим прибором с угольным столбом, включает зарядку забытое многими реле обратного тока).

И стол для ведения рабочей документации

В кухонном помещении установлены бытовой холодильник, шкафы для продуктов, плита для приготовления пищи, работающая на дизельном топливе, двухкомфорочная электроплитка на 220 В, раковина для мойки посуды со смесителем холодной и горячей воды:

туалет, совмещенный с душем:

котельное отделение системы отопления,

спальное купе для отдыха обслуживающего персонала и салон, в спальном купе установлены три полумягких полки, шкаф для белья и пристенный стол:

В салоне имеется диван, стол со стульями, шкафы для одежды и технической документации, часы; в специальной нише размещаются радиоприемник и панель системы пожарной сигнализации вагона:

Мой бывший ВНР Гена Малкин списывает из моей записной книжки стратегическую информацию по Ленинградскому узлу:

Перегородки кабины управления и салона выполнены в пожаростойком исполнении, способными противостоять огню в течение 30 мин. Перегородка между дизельным отделением и кабиной управления доведена по периметру до наружной обшивки вагона; ее толщина 80 мм. В дизельном помещении перегородка покрыта стальным листом толщиной 1 мм; в кабине с одной стороны поверхности перегородка покрыта пожаростойким твердым декоративным слоистым пластиком, с другой — листовой сталью толщиной 1 мм; внутри перегородки уложены маты из минеральной шерсти толщиною 66 мм и фанерная плита толщиною 8 мм (несущий элемент), Дверь в перегородке выполнена из фанерных панелей толщиною 8 мм, между которыми проложена изоляция из полистирола толщиной 40 мм, защищенная с обеих сторон от воздействия огня матами из минеральной шерсти толщиною 6 мм. Окно в двери двойное из безосколочного стекла. Перегородка между кабиной управления и кухней имеет аналогичную конструкцию, но доведена она по периметру только до внутренней обшивки тепловой изоляции кузова вагона. Внутренняя обшивка выполнена из оцинкованного стального листа. Перегородка между котельным отделением и спальным купе изготовлена из древесностружечных плит, оклеенных с обеих сторон пожаростойким декоративным слоистым пластиком; эта перегородка также доведена до наружной обшивки кузова вагона. Отсек котельного помещения выполнен из листовой стали и доведен по высоте до наружной обшивки вагона. Остальные перегородки служебного отделения выполнены из древесностружечной плиты толщиною 28 мм, покрытой с обеих сторон пожаростойким декоративным слоистым пластиком. Изоляция вагона выполнена из трудновоспламеняемого пенистого полистирола марки ПСБС, в особо пожароопасных местах уложена стекловата в пакетах из полиэтиленовой пленки. Полки для лежания покрыты поролоном и обшиты искусственной кожей, под которой для повышения пожарной безопасности проложен слой стеклоткани.

Внутри грузового вагона. Вид от двери, напольные решетки подняты. Приопущенный потолок в конце помещения — это и есть кожух холодильно-отопительного агрегата.

Поиск неисправности в автоматике холодильной установки

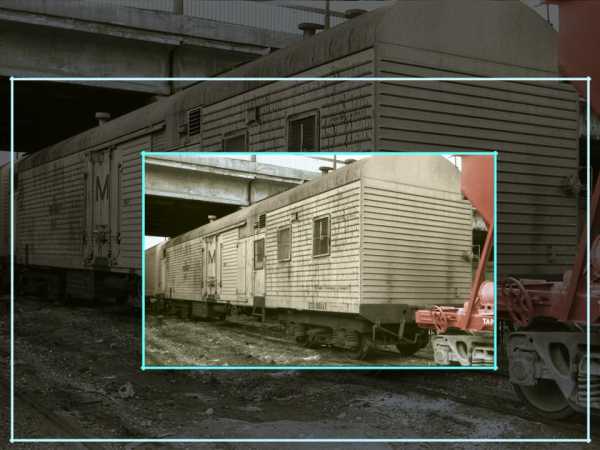

Служебка моей секция, 4-1232, постройки ГДР, завод Дессау. Из окна выглядывает стажёр.

Начало лета. Узбекистан. Во всю идет погрузка ранней капусты, разбираются все запасы, ожидающие груза два месяца рефсекции гонятся на станции погрузки, из загруженных собираются поезда и маршруты и гонятся в менее теплые углы СССР. Две-три секции загоняют на погрузочную площадку, и колоритные работяги в потертых азиатских халатах (возможно, кому-то из них достался по наследству халат с плеча ещё самого Ходжи Насреддина) перекидывают деревянные ящики с капустой с тракторных тележек в вагон. Работают они быстро, надо лишь в начале проследить, чтобы не ставили ящики слишком близко под испаритель — там капусту можно подморозить. Грузят с нарушениями, слишком плотно. Но ящики дырявые, между кочанами огромные просветы — в 45-тонный вагон влезает всего тонн 15, так что циркуляции воздуха мешать ничего не будет. Не возмущаемся — капуста груз непривередливый, доедет хорошо.

По окончании погрузки, как обычно, дозаполняется рабочий журнал, в нём дооформляется погрузка (начало погрузки по каждому вагону, окончание погрузки по каждому вагону, вид груза, температурный режим +5…+2, температура наружного воздуха каждые 4 часа), в техконторе станции, по готовым к этому времени документам на груз, уточняется станция назначения и получатель — об окончании погрузки надо будет дать телеграммы в своё депо и предупредить грузополучателя. Выясняем сроки отправки — сегодня нас не отправят, будем ждать остальных, зато потом соберут маршрут аж до Бекасово (это под Москвой), и полетим быстрее пассажира…

Сытый реф — гордость грузооправителя!

Суточные нормы пробега пассажирского поезда 1500 км, для рефсекции, которая едет обычными грузовыми частосортируемыми поездами — 1000 км. Одна сортировка обычно занимает часов 12 (от прибытия на станцию до отправления). Если же попадаешь в длинный маршрут, то бывает что и за хлебом сходить некогда — на узловой станции 20 минут на замену локомотива, проверку ходовой и дальше…

Закупаемся в дорогу дешевыми фруктами-овощами (вот картошка у них дорогая, по их меркам), хлебом (черного там нет, только белый: обычно лаваш, реже подовые батоны, ещё реже буханки).

Вечереет, солнце уже не жарит. Пора заводить машины. Запускаем два больших дизель-генератора, все холодильные машины — дизеля работают почти на полную нагрузку. Через час из дренажных труб потекли ручейки конденсата, иногда достигая размеров струи из водопроводного крана. За рейс выльется много воды, вагоны полегчают на пару тонн точно. Всё в порядке, можно ужинать. Для ввода в режим придется поработать часов 10-12 и ближе к ночи распределяем, кому когда дежурить, присматривать за оборудованием и температурами. Я буду с вечера, а часа в три ночи разбужу Гену. Гена идёт спать, я переношу телевизор в щитовую, закрываю дверь между салоном и кухней, чтобы там не шуметь — обустраиваюсь на несколько часов ожидания. Время от времени проверяю режимы дизелей, температуру в вагонах (по телетермометрической станции), прохожусь по улице вдоль секции, слушаю стрекот холодильных машин, греюсь в потоках горячего воздуха от них, проверяю показания манометров на холодильниках. Всё нормально, расхождений между температурами и давлениями нет. Можно попить чаю, посмотреть телевизор.

Уже немаленький (32 см) цветной телевизор, который тем не менее привозили с собой, стоит на столе в салоне

Тогда многие старались обзавестись портативным телевизором, и во время перестройки раздобыть такие стало проще. С ними в комплекте шли (и сейчас идут) шнурок для питания от 12В из прикуривателя автомобиля. И хотя у нас там была бытовая сеть 220В, работала она всё от того же дизеля (от основного или вспомогательного), в крайнем случае — от бортовой осветительной батареи и умформера (электромашина — на входе 52в постоянки, на выходе 220В переменки). Но это неудобно, поскольку они не управляются от ДУ телевизора, и вечером надо вылезать из нагретой постели чтобы выключить. Практически у всех от батареи сигнализации с дизелей, она как раз 12В, прокинута пара проводов до стенки, где штатно стоял радиоприемник и куда ставили свой телевизор. Обычно штекер прикуривателя отрезался и «на соплях» или через винтовую колодку 12в подавалось в телевизор. Мне отрезать штекер было жалко (телевизоры я тогда менял почти в каждом рейсе) и возникла мысль соорудить розетку. Воспользоваться штатной прикуривательной розеткой мысль тогда не появилась (машины своей не было, и где находятся магазины автозапчастей я не знал. Да и год был 1990-й), зато подумалось, что можно приспособить. И вот в хламе обнаружился разбитый патрон под винтовой керамический предохранитель (по бытовому «пробку»), внутренняя контактная часть от которого (штампованный металлический стакан) как раз подошла под штекер. Как наружную оболочку взяли переходник с батарейки 343 на 373, торцевой контакт из болта с изолирующими прокладками. Прикрутили гнездо в углу ниши под телевизор. Встретил я эту секцию через десять лет после увольнения — разъемом всё ещё пользовались.

Телевизионные программы заканчиваются, остается книжка.

Чтение — одно из главнейших развлечений на секции. Телевизор, радио работают далеко не везде. А читать можно в самых глухих уголках, где на 100 км нет ни одного фонаря, не то что телевизионого передатчика. А где книги брать? Не возить же с собой из дому чемоданы книг… И нашли выход — обмен «пачка на пачку». Обычно это журналы. «Юность», «Наука и жизнь», «Человек и закон», «Нева», «Роман-газета», «Иностранная литература» и другие. Реже в пачке попадаются книги, «Крокодил». При каждой встрече между рефмеханиками обмен новостями — где что грузят, кто откуда и куда едет, в каком депо как платят, где серьезный сход был… И обмен — «Есть что почитать? Давай меняться! Счас принесу!».

Температура в вагонах приближается к заданной, для начала нельзя резко гнать до нижней границы в +2 градуса — датчики температуры расположены на боковых стенах, и под испарителем может быть уже минус. При +10 перевожу холодильные агрегаты на циркуляцию, просто отключаю охлаждение. Это позволит выровнять температуру внутри вагона. Через четверть часа температура поползла вверх — выравнивание закончилось, можно продолжить охлаждение. В начале четвертого бужу Гену, рассказываю обстановку и иду спать…

Гена:

Когда я утром проснулся, дизеля уже были заглушены, завтрак приготовлен, и мне оставлена моя часть, а Гена, позавтракав, уже спит. Проверил температурный режим, прошелся вокруг секции — проверил пломбы. Результаты проверок необходимо занести в рабочий журнал.

Пока ожидаем загрузку недостающих до полного состава секций, навестили друзей, с которыми простояли в запасе. Попрощались с ними — неизвестно, где встретимся в следующий раз. После обеда начали неспеша собирать наш поезд. И так вышло, что весь он состоит из секций Среднеазиатской приписки, депо Сырьдарьинская под Ташкентом. И лишь мы в хвосте — Октябрьская ж.д., ВЧД-16 «Предпортовая». Проверили тормоза, поехали.

Дергает, конечно, хвостовые вагоны. На ходу журнал заполнять неудобно, суп из тарелки пытается выбраться. Чтобы не плескалось содержимое кастрюль, в них специально сделаны «вертолёты» — съемная крестовая перегородка, делящая объем на узкие высокие части и не дающая нагреваемой на плите воде свободно плескаться. Делают успокоитель из подручных материалов — дерева, дюраля, нержавейки… В общем, из любого пищевого материала, выдерживающего тепловые и механические нагрузки. Потом, когда в воду будут добавлены овощи, успокоитель можно будет вынуть, а пока это важная для охраны труда вещь!

За окном проплывают пустынные пейзажи, верблюды, пограничные знаки — едем вдоль государственной границы СССР.

Иран:

За забором из колючей проволоки проезжает шишига с погранцами — возможно, смена кому-то, возможно, сработала система. От поезда до них метров 300 — ничего не слышно.

К вечеру снова запускаем дизеля и холодильные машины — надо компенсировать дневной нагрев среднеазиатским летним солнцем. На этот раз хватает 4-х часов работы — капуста уже остужена до режимной. Но всё равно вместо выключения после первого достижения нижней температуры груза разок включаем агрегаты на циркуляцию внутреннего воздуха, для выравнивания температуры.

Ночью просыпаюсь от слабого запаха дыма. Котел дымит!? Какой котел?! Лето за окном, +25! Прошел по вагону, повыглядывал в окна вдоль состава вперед и назад — всё в порядке, у нас всё выключено. Наверно, костер кочевника проехали.

Стук под окно — в это место стучат только знающие люди, обычные вагонники стучат во входную дверь, в другом конце вагона. И их, бывает, не слышно. Выглядываю в окно. Стоим на разъезде, рядом механик с одной из секций:

— Что?

— Закрути тормоз.

— А в чём дело?

— Вон, смотри! — и показывает в сторону локомотива.

Там, в середине поезда, горит вагон.

Дёргаю тормозной кран — воздуха уже нет, кручу вертушку ручного стояночного тормоза. Втроём — тот механик, Гена и я, бежим к горящей секции.

Разъезд в пять путей, нас поставили на среднем, один из крайних занят нефтяными бочками (пустыми или нет — рассмотреть не успел). Остальные пути пустые. Почему диспетчер поставил горящий поезд через путь от наливняка — не понимаю, была ведь возможность отодвинуть дальше, за три пути.

Наш поезд уже расцеплен, горящий служебный вагон изолирован от остальных. Видимо с остановки прошло не менее десяти минут. Механик горящей секции жив, не пострадал. В вагоне горит щитовой отсек — его противопожарные стены и двери должны выдерживать 45 минут огня. Но одна из дверей, на кухню, была открыта… Пламя вырывается из окон щитовой и кухни, под ними лужицы алюминия от оконных рам. Еще минут десять, и сгорит вся служебка, по топливопроводу к плите и котлу пламя проберется мимо противопожарной перегородки в дизельное отделение, до топливных баков, а там 6 тонн солярки. От их взрыва загорится соседний наливной состав…

Но прибывает пожарный поезд! Пожарные сразу же берутся за дело, раскатывают шланги, через горящие окна заливают пламя водой. Подходит помошник машиниста с пожарного поезда — они готовились тащить сюда пассажира, но срочно перенаправили на пожар.

— Быстро гнали! За пять минут доехали от Карши!

Пожар затушен, пожарные проверяют возможные непотушенные очаги. Осматриваем пожарище — загорелся силовой щит. Секция только с деповского ремонта, и там в заявке была жалоба на запах дыма в щите, но ремонтники ничего не нашли (скорее всего, банально не подтянули клеммы). Сырьдарьинцы обычно ездят по-одному, так больше денег. А в этот раз он весь день грузился, забегался, устал, лег вздремнуть…

В результате пожара наш маршрут в Карши расформировали, и поехали мы обычными поездами. А секцию эту, горелую, я ещё раз увидел следующим днем, на путях вагонного депо рядом с сортировкой.

==============================

5 утра. Солнце только начало подниматься над горизонтом. Пора. Прохладно, в рабочий журнал записывается всего лишь +26°С. Пустыня еще живая, не пугает. Следующая дверь — дизельное помещение. Остатки запахов солярки, моторного масла и ночной пустыни — на ночь окна не закрывались. Проверка уровня масла — норма, проверка уровня воды — надо долить литров 50. Открываю вентили и качаю насосом до журчания воды в переливе. Вентили закрыть. Рукоятку топливного насоса в положение «Старт». Защитный кожух с маховика снять, коленвал ломиком-валоповороткой за маховик провернуть в пусковое положение. По меткам, или по звуку. Готово. Вентиля воздушно-пусковой системы. Открыты. Через неплотности воздух начинает убегать из баллона. Угрожающе шипит. Давление в пусковой магистрали 29 ати. Хватит на запуск обоих двигателей

несколько раз. Дергаю пусковой клапан — заточённый в баллоны воздух вырывается в цилиндры двигателя, толкает поршни, двигатель нехотя делает пол-оборота, вспыхивает один цилиндр, еще пол-оборота — другой, третий… Тут двигатель кратковременно окутывается дымом из предохранительного клапана. Четвертый цилиндр — пусковой клапан можно отпускать, в 40-литровом монстре жизнь уже проснулась, и ему всего лишь нужно не мешать. И не мешаем.

==============================

Зимой (январь 1990) везем овощные консервы из Душманбе в Комсомольск-на-Амуре, мороз за бортом за 40, нос высовывать нехочется. И в этот прекрасный солнечный морозный день, когда весь славный экипаж рефсекции 4-862, вкупе с приданым стажером, готовился к приему пищи, один из дизелей (самая маленькая четверочка, литров на 10) резко начинает стучать в такт оборотам. Все бегом к нему, заглушили… Стали проворачивать вручную — крутится легко, но не полный оборот — в одном положении резко упирается. В обратную сторону точно так же. Завели дизель побольше, 40 литров, на нём догрели обед (заодно подогрели овощи — у них тоже свой тепловой режим назначен), отдохнули после обеда, и пошли разбираться с «хорьком» (жаргонное название того дизелька).

Выяснили, что стопорится коленвал в ВМТ 2 и 3 цилиндров. Решили вскрывать оба поочередно. Поскольку охлаждение у двигателя воздушное, ОЖ сливать не пришлось, но снятие всяческих кожухов и воздуховодов отняло немало времени. Сняли голову 3-го цилиндра (она была ближе) — не угадали. Сняли голову второго — в поршень вклепан кусок металла. Зубилом выбили этот кусок, стали думать, откуда он взялся… В окно впускного коллектора разглядели, что втулка впускного клапана сползла вниз, уширением тарелки клапана её разбило, и кусок, отломившись, затянуло воздухом в цилиндр. Надо разбирать клапан, возвращать втулку на место. При рассухаривании улетел в неизвестном направлении один сухарь. его искали, но так и не нашли. Вернули втулку на место, доотломали её треснувшие части. Надо собирать клапан. Сухаря нет. И ночью в Сковородино найти запчасть на дизель Ифа-Робур невозможно…

Порылись в хламе, нашли гайку. Распилили пополам, напильником допилили до формы сухаря, собрали клапан — как родной! Поставили голову на двигатель, прокрутили вручную — вроде всё нормально. Попробовали завести. Завелся как обычно! Звуков посторонних нет, нагрузку держит штатно! Собрали обратно кожухи-воздуховоды. Записали о проведенном ремонте в журнал ремонтов. И дальше, да Восток!..

В дальнем правом углу — «хорек», в правом ближнем — верстак и тиски.

==============================

зы:

Если кто не верит — вот заметки из рефовской жизни моего друга (часть этих историй я тоже знаю-видел, но у него их рассказать получается красивее):

http://www.yaplakal.com/forum3/topic293416.html Рефовские байки

http://www.yaplakal.com/forum3/topic293503.html Рефовские байки-2

http://www.yaplakal.com/forum3/topic293658.html Рефовские байки-3

http://www.yaplakal.com/forum7/topic293814.html Рефовские байки-4http://www.yaplakal.com/forum3/st/0/topic531223.html Рефовские байки-5

http://railway.kanaries.ru/index.php?showtopic=2625&view=findpost&p=147928

http://www.train-photo.ru/forums/index.php?showtopic=286 — подборка воспоминаний рефов.

http://kirillavaev.ru/kultbizekovshina/26-pominki.html — вставка о рефовской жизни, глава «Поминки» в повести «Кульбизековщина» Кирилла Аваева

http://www.proza.ru/2006/01/02-71 — Анатолий Филатов «Нежданная встреча» Рассказ

http://www.rzd.me/inform-block/zhd-slovar/ — железнодорожные сокращения и телеграфные кода

https://www.youtube.com/watch?v=zGDt-irsFq0 — Пять дней из прошлой жизни Рефрижераторная секция 5 2540 1996 год

engineering-ru.livejournal.com

Рефрижераторная секция Википедия

Пятивагонная рефрижераторная секция ZB-5 в составе поездаРефрижераторный вагон (от лат. охлаждаю) — универсальный крытый вагон для перевозки скоропортящихся грузов, длительное хранение которых возможно только при пониженных температурах (часто при ниже 0°C).

Для соблюдения условий, при которых груз не подвергается воздействию физико-химических и биогенных факторов, снабжён холодильной подсистемой.

Основная доля перевозок скоропортящихся грузов по железным дорогам приходится на дальность более 600 км[1]. Большинство из них составляют продукты питания.

Рефрижераторные вагоны — это изотермические вагоны, имеющие цельнометаллический кузов с хребтовой балкой и термоизоляционной прослойкой, защищающей внутреннее пространство вагона (и, следовательно, груз) от теплового воздействия извне. Основным отличием от других изотермических вагонов является наличие машинного охлаждения и электрического отопления. В холодильных машинах рефрижераторного подвижного состава используют в качестве хладагентов аммиак, хладон, электропитание происходит от дизель-генераторов. Для отопления используются электрические печи. Также рефрижераторы включают в себя устройства принудительной циркуляции воздуха и вентиляции грузового помещения. Ходовая часть — двухосные бесчелюстные тележки с рессорами Галахова типа КВЗ-И2 с базой 2400 мм. Оборудованы они буксами c роликовыми подшипниками

Рефрижераторный подвижной состав классифицируется: по составности — поезда (23- и 21-вагонные), секции (12- и 5-вагонные) и автономные вагоны. По типу хладагента холодильной установки — аммиачные и хладоновое. По системе хладоснабжения — групповой и индивидуальной (автономной). При групповой системе холод вырабатывается аммиачными холодильными установками, размещёнными в центральном вагоне, и в грузовые вагоны-холодильники передаётся по рассольной системе при помощи хладоносителя (раствор хлористого кальция СаСl2), при индивидуальной — грузовые вагоны охлаждаются собственными холодильными установками, размещёнными в каждом из них [2].

В мире на 1997 год использовалось около 80 тысяч рефвагонов, 60 % из них на территории СНГ[3].

Автономные рефрижераторные вагоны[ | ]

Автономные рефрижераторные вагоны имеют автоматизированное холодильное и энергетическое оборудование. Делится на грузовое помещение и два машинных отделения в торцовых частях. Дизель-генератор и топливный бак смонтированы на общей выдвижной раме, что позволяет демонтировать агрегат через боковую дверь машинного отделения. Нагревательный прибор, работающий на жидком топливе, предназначен для подогрева дизеля перед запуском при низких температурах. На дизель-генераторе смонтирован распределительный щит с приборами контроля и автоматики. Холодильная установка размещена под крышей вагона в перегородке, которая отделяет грузовое помещение от машинного отделения. Со стороны грузового помещения расположен воздухоохладитель с вентиляторами и электронагревателем, а со стороны машинного отделения — компрессорно-конденсаторный агрегат с распределительным щитом. Холодильную установку при необходимости можно через дверцы в торцовой стене демонтировать.

ru-wiki.ru

2 Обслуживание рефрижераторных секций

Рефрижераторные поезда и секции обслуживают сопровождающие их поездные бригады. К каждому поезду или секции приписаны две сменные бригады, одна из которых находится в очередном рейсе, а другая – на отдыхе. Бригады меняются, кик правило, через 45 cyток по графику, утвержденному начальником рефрижераторного вагонного депо приписки этих вагонов. Прием-сдача поезда (секции) производится в порожнем состоянии и лишь в исключительных случаях (по указанию начальника депо) — в груженом. Продолжительность передачи не должна превышать 3 часа.

Бригада обязана обеспечивать исправное техническое состояние оборудования и постоянную готовность поезда (секции) к перевозке скоропортящихся грузов; осуществлять контроль за сохранностью вагонов и оборудования; обеспечивать соблюдение температурных и вентиляционных режимов перевозки грузов; экономно расходовать запасные части, топливо, смазку, хладагент и другие материалы; контролировать рациональное использование вагонов при погрузке; принимать меры к ускорению погрузки, выгрузки и продвижения РПС; следить за санитарно-техническим состоянием вагонов.

ВНР (телеграфный индекс начальника поезда или секции) имеет право пользоваться железнодорожной телеграфной и телефонной связью в пределах сети МПС, а в необходимых случаях — через машиниста поездной радиосвязью. В рейсе члены бригады работают по графику, составленному начальником поезда (секции).

Техническая документация поезда (секции), помимо чертежей и инструкций по обслуживанию оборудования, состоит из маршрута формы ВУ-83, рабочего журнала формы ВУ-85 для 5-вагонных секций журнала учета технического обслуживания (форма ВУ-86), журнала учета неисправностей (форма ВУ-87). Маршрут — это основной документ, в котором отражается работа поезда (секции). В нем отмечают время нахождения РПС в рабочем состоянии, резерве, неисправном состоянии, под промывкой и экипировкой, указывают выполненную перевозочную работу, расход материалов и др. В рабочем журнале отражается работа оборудования, температурный и вентиляционный режимы при перевозке грузов. По окончании поездки начальник поезда (секции) составляет отчет о работе бригады и вместе с маршрутом сдает его в депо приписки.

Неисправности оборудования, возникающие в пути следования, устраняются, как правило, обслуживающей бригадой без отцепки рефрижераторных вагонов от поездов. Если бригада не в состоянии своими силами устранить неисправность, например, заварить трещину в трубопроводе или сосуде, то текущий ремонт может выполняться в ближайшем вагонном депо по заявке начальника поезда (секции) с отцепкой от поезда. В этом случае уведомление (форма ВУ-23) на перечисление поезда (секции) в парк неисправных выдает за своей подписью начальник этого депо, а ремонт производится за счет депо приписки. При соблюдении правил эксплуатации поезда и секции могут не заходить в депо приписки от одного деповского ремонта до другого.

Подготовка вагонов к перевозке включает технический и коммерческий осмотры, проверку исправности энергохолодильного оборудования, в необходимых случаях экипировку и предварительное охлаждение или обогрев грузовых помещений вагонов перед погрузкой. Исправность оборудования проверяют пробным запуском с полной нагрузкой в течение 20 – 30 мин. Бригада проверяет точность показания установленных термометров и срабатывания термостатов с записью поправок в рабочем журнале. Для предотвращения отепления или оттайки охлажденных или мороженых грузов в процессе погрузки в летний период грузовые вагоны поездов и секций предварительно охлаждают перед погрузкой низкотемпературных грузов до -10 °С, мороженых — до О°С, охлажденных — до минимальной температуры температурного режима перевозки этих грузов, установленного Правилами перевозок грузов и Инструкцией по обслуживанию перевозок скоропортящихся грузов (ЦМ-ЦВ/2704). При перевозке неохлажденных грузов летом и всех грузов в переходный и зимний периоды предварительное охлаждение вагонов не требуется. Зимой перед погрузкой бананов, плодоовощей и некоторых других грузов, боящихся подморозки, необходим предварительный обогрев грузовых вагонов включением электропечей.

Загружают и разгружают рефрижераторные вагоны в присутствии работников обслуживающей бригады, которые должны совместно с работниками станции контролировать сохранность оборудования, правильность укладки, состояние, качество и температуру груза. В тех случаях, когда, по мнению начальника поезда (секции), качество и упаковка предъявляемого к перевозке груза не отвечают установленным требованиям, ВНР обязан доложить об этом письменно начальнику станции или его заместителю. Решение начальника станции по этому вопросу дается в письменном виде и является обязательным для ВНР.

По окончании погрузки ВНР указывает в маршруте и рабочем журнале точное наименование груза и необходимые режимы перевозок.

Температурный режим перевозки в РПС устанавливается для большей части мороженых и охлажденных грузов в зависимости от их температуры перед погрузкой. При перевозке в зимний период низкотемпературных и мороженых грузов допускается неограниченное понижение температуры.

Вентилированием вагонов достигается удаление из грузового помещения избыточной влаги, вредных газов и запахов, выделяемых некоторыми грузами. Температуру в грузовых вагонах дежурный механик проверяет через каждые 4 часа дистанционно с помощью центральной термостанции, расположенной в вагоне-дизель-электростанции. Одновременно замеряют температуру наружного воздуха по термометрам, установленным с обеих сторон служебного вагона. Не реже чем через каждые 12 часов, а при перевозке бананов и ананасов через каждые 6 часов предусмотрена контрольная проверка температуры в вагонах переносной термостанцией во время стоянки (местный контроль температуры). Данные о фактической температуре наружного воздуха в грузовых вагонах, о вентилировании, а также о работе оборудования записывают в рабочий журнал. На 5-вагонных секциях БМЗ температура в грузовых вагонах контролируется, кроме того, автоматически электронным самописцем, установленным в служебном вагоне. Датчики температуры расположены в грузовых помещениях.Правильность соблюдения режимов перевозки грузов в РПС имеют право проверить ревизоры хладотранспорта, начальники льдопунктов и их дежурные помощники. О результатах делается запись в рабочем журнале.

О необходимости экипировки в пути следования начальник поезда секции обязан за 6-12 часов уведомить начальника станции ближайший пункт экипировки телеграммой или по радиосвязи через машиниста локомотива. Экипировка топливом может выполняться автомобильными топливозаправщиками, имеющимися в ряде крупных узлов. В этом случае поезд с РПС принимают на тот путь станции, к которому имеется удобный для заправщика подъезд.

По опыту водоснабжения пассажирских поездов возможно организовать безотцепочную экипировку рефрижераторных секций. Для этого в междупутье станционных парков (желательно в парках отправления сортировочных станций) необходимо установить колонки для подключения к магистралям с топливом и водой. По прибытии поезда, в составе которого находится секция, она с помощью переносных гибких шлангов подсоединяется к соответствующей колонке и заправляется дизельным топливом или водой. Финансовый расчет с пунктом экипировки производится на основании показаний соответствующего счетчика.

В процессе груженого рейса бригада обязана следить за целостью пломб и сохранностью перевозимого груза. В случае неисправности оборудования в груженом рейсе и невозможности устранения ее силами бригады ВНР должен уведомить об этом начальников отдела вагонного хозяйства и отдела грузовой и коммерческой работы ближайшего отделения дороги для организации ремонта в ближайшем вагонном (локомотивном) депо. Если устранить неисправность невозможно, то служба грузовой и коммерческой работы и вагонная служба управления дороги совместно с ЦУМ и ЦВ МПС решают вопрос о производстве ремонта на других станциях, перегрузке груза из вагонов или реализации груза на месте.

Санитарная обработка рефрижераторных вагонов (дезинфекция и промывка) должна выполняться в первоочередном порядке. После перевозки консервов и других тарных грузов вагоны требуют лишь механической очистки.

Порожние рефрижераторные поезда и секции направляются под погрузку по пересылочным ведомостям с указанием в них инвентарных номеров за пломбами станции. С 2001 года под погрузку секции следуют по полным грузовым документам.

В процессе работы бригада в письменном виде или непосредственно контактирует с различными должностными лицами железнодорожного транспорта. По окончании рейса бригада представляет отчет.

Таким образом, для АРВ установлены следующие виды и периодичность обслуживания:

ТО-1 – при погрузке:

ТО-2 – в пути следования груженых вагонов через 24-30 часов;

ТО-3 – при выгрузке;

УТО-1 – через 120-180 часов работы дизель-генераторов;

УТО-2 – через 460-500 часов работы дизель-генераторов, но не реже одного раза в 6 месяцев.

Для РПС установлены несколько видов ремонтов:

ЗР-1 заводской ремонт 1-го объема – выполняется через 8 лет после постройки или ЗР-2;

ЗР-2 – через 6 лет после ЗР-1;

ДР деповской ремонт – через 2 года после постройки или ЗР-2, затем через каждые 1,5 года.

Косновным видам планово-технического ремонта РПС относятся деповской и заводской. Последовательность ремонтов представлена на рисунке 4.1

1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 2 1,5 1,5 1,5 1,5 1,5 1,5

8 6 8 6

срок службы вагона 28 лет

— год постройки

— заводской ремонт второго объема

— заводской ремонт первого объема

— деповской ремонт

Рисунок 4.1 – Структура ремонтных циклов рефрижераторного подвижного состава

Специализированные вагоноремонтные заводы МПС производят заводской (капитальный ремонт) РПС, модернизацию оборудования и др. На заводе вагоны принимают комиссионно. В процессе приемки составляется дефектная ведомость, в которой отмечаются все виды работ, акт впуска. Заводской ремонт заключается в полном демонтаже оборудования вагона в подъемочном цехе. В соответствующих цехах производится разборка узлов, ремонт, замена деталей и др. Контроль за качеством ремонта осуществляется ОТК и инспектором-приемщиком ЦВ МПС. Акт об окончании заводского ремонта подписывает бригада от депо приписки, представители завода и инспектор-приемщик.

Рефрижераторные вагонные депо выполняют деповской, текущий ремонт и экипировку РПС, обслуживают секции в процессе эксплуатации. В составе депо имеется множество цехов, которые специализированы по видам работ (вагоносборочный, холодильный, дизельный и др.).

Деповской ремонт производится по технологическому процессу, обеспечивающему высокое качество выполнения работ, повышение производительности труда, сокращение времени простоя вагонов в ремонте и снижение себестоимости ремонта.

Кроме заводского и деповского ремонтов устанавливаются виды технического обслуживания: ежедневный осмотр, осмотр через 15 и 30 суток независимо от того, находится секция в груженом или порожнем состоянии, через каждые 50,100, 200 и 400 часов работы оборудования. Это уборочные, смазочные и регулировочные операции.

Экипировка РПС может производиться как в депо, так и на вспомогательных пунктах. Норма простоя в деповском ремонте 5-6 суток.

studfiles.net

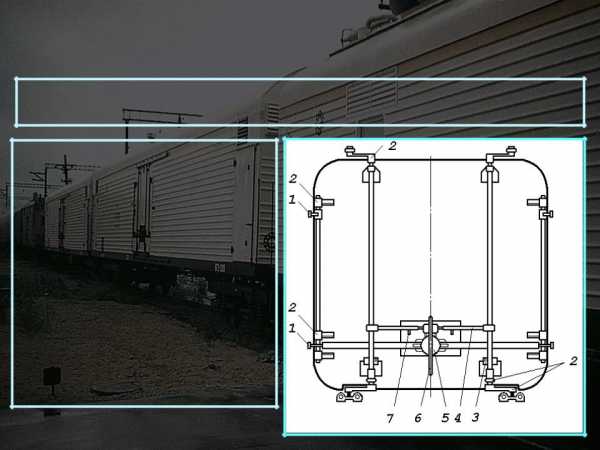

Пятивагонная рефрижераторная секция постройки завода Дессау

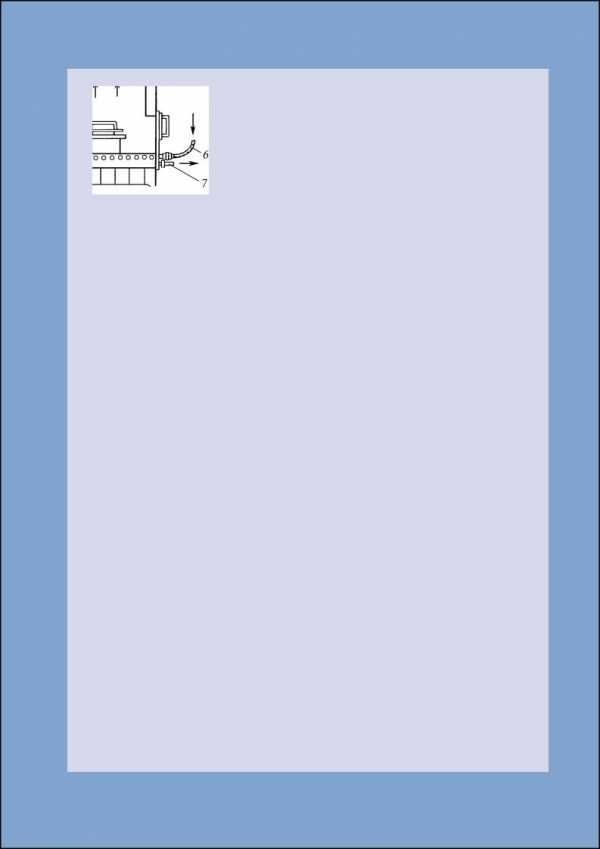

Дверь грузового вагона

Дверь грузового вагона – одностворчатая, закреплённая на шарнирах, высота двери 2000 мм, ширина 2200 мм.

Открывают дверьрычагомштурвалом 6. Его поворачивают влево до тех пор, пока шпиндель5 не дойдёт до упора. В процессе поворота кулачки1 освобождают дверь. После этого рычагами4 выводят дверь из проёма на расстояние, достаточное для смещения её вправо, и при этом упор7 рычага4 вошёл в защёлку3 и закрепил тягу в данном положении.

Пятивагонная рефрижераторная секция постройки завода Дессау

Дверь грузового вагона

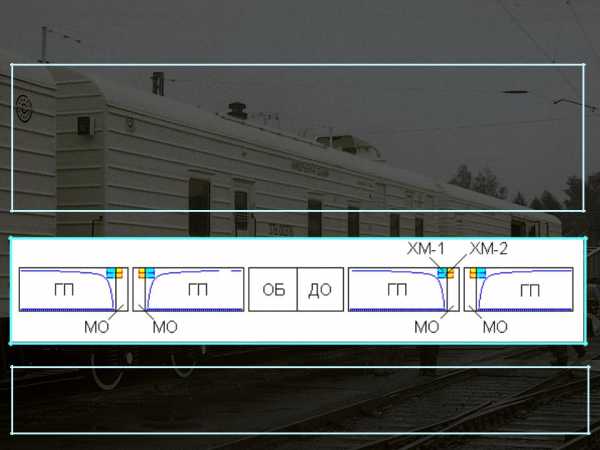

5.4Пятивагонная рефрижераторная секция постройки Брянского машиностроительного завода (БМЗ)

Пятивагонная рефрижераторная секция постройки БМЗ

Секция выпускается с 1959 г., имеет четыре универсальных грузовых вагона грузоподъёмностью по 42 … 48 т (в зависимости от года выпуска) и один служебный. В каждом грузовом вагоне имеется одно машинное отделение, в котором размещены две одноступенчатые хладоновые холодильные машины (одна над другой), которые обеспечивают температуру воздуха внутри грузового помещения от минус 21 до 16°С.

От.

Секция БМЗ отличается от секции Z-В-5,в основном, компоновкой машинных отделений, конструкцией воздуховода и системой воздухораспределения, конструкцией запорных устройств двери.

Пятивагонная рефрижераторная секция постройки БМЗ

В качестве теплоизоляционного материала для стен, пола и крыши вагона используется полистирол. На полу находятся 36 напольных решёток размером 1190 1179 мм.

Система воздухораспределения — односторонняя продоль- но-поперечнаяверхняя. Воздух от холодильных машин или электропечей подаётся в грузовое помещение двумя вентлято-рами-циркуляторамичерез щели вкоробе-воздуховоде,расположенном под потолком вдоль продольной оси вагона.

Сечение короба уменьшается в направлении от холодильноотопительных агрегатов, чтобы

обеспечить равномерное распределение воздуха по всей длине грузового помещения.

Пятивагонная рефрижераторная секция постройки БМЗ

Воздух выходит из короба воздуховода снизу через горизонтальные щели, омывает груз сверху вниз, проходит через неплотности штабеля и уходит под напольные решётки, затем поднимается между циркуля-

ционным щитом и стенкой машинного отделения и возвращается к холодильно-отопительнойустановке.

Недостаток системы воздухораспределения — слабое проникновение воздуха внутрь штабеля, несмотря на большую мощность вен- тиляторов-циркуляторов.В результате интенсивно охлаждаются наружные слои груза, и возникает возможность их переохлаждения.

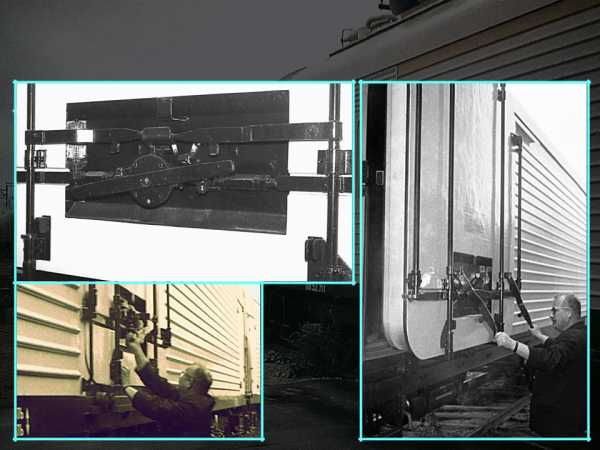

Пятивагонная рефрижераторная секция постройки БМЗ

Дверь вагона прислонного типа с резиновым уплотнением шириной 2700 мм, высотой 2200 мм. Она оснащена запорным механизмом, состоящим из правого 5 и левого1 затворов, прикреплённых в трёх точках к каркасу и к винтовым стяжкам6, на которых установлены рукоятка и храповик со скобой.

Рукоятка закрывается крышкой 9 с кожухом 10 и затвором 8 со штырём7, а крышка запорнопломбировочным устройством. Для открывания двери приподнимают кожух10, оттягивают и поворачивают фиксатор храповика на 90 градусов и рычагом, совершаявозвратно-поступательныедвижения(вверх-вниз),выводят дверь из проёма, а затем перемещают на

тележках 5 по рельсу3 до упора

11.

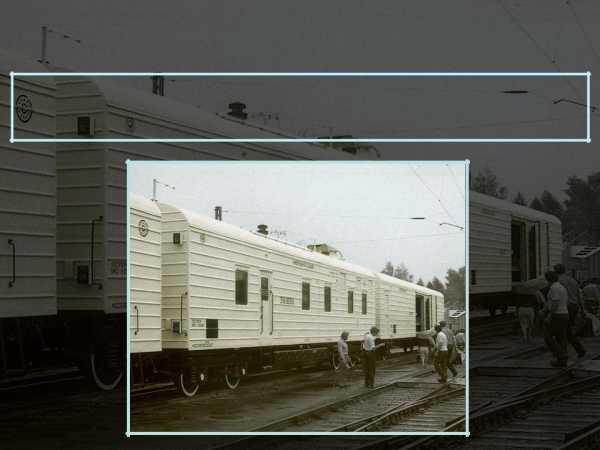

5.5 Автономный рефрижераторный вагон со служебным помещением (АРВ-Э)

АРВ Э выпускается заводом Дессау, снабжён дизель-генераторными двумя машинными отделениями, салоном для обслуживающей бригады и грузовым помещением грузоподъёмностью 24 т.

Вагон предназначен для перевозки различных скоропортящихся грузов при температуре воздуха внутри грузового помещения от 15 до минус 20°С и наружного воздуха от минус 55°С до 50°С.

5.6 Специальные рефрижераторные вагоны для перевозки живой рыбы

Для перевозки живой товарной рыбы и рыбопосадочного материала используют специализированные рефрижераторные 3-вагонные живорыбные секции и живорыбные вагоны со служебным помещением.

Автономный рефрижераторный вагон для перевозки живой рыбы

В рефрижераторный живорыбный вагон при плотности посадки 1:1,5 загружают около 12 рыбы. Тара вагона в экипированном состоянии без воды 55 т, масса брутто 84 т. Расчётная температура воды в резервуарах при наружной температуре 30…40°С составляет 4…6°С.

В ограждающие конструкции включена теплоизоляция из пенополистирола толщиной 180…200 мм.

Охлаждение рыбы в вагоне осуществляется не более чем за 48 ч, жизнеобеспечение поддерживается системой аэрации и циркуляции воды.

studfiles.net

Типы и размеры рефрижераторных,ИВ и термос вагонов

Изотермические вагоны предназначены для перевозки скоропортящихся грузов (мясо, рыба, масло, фрукты, овощи и т. п.). По назначению эти вагоны делятся на универсальные и специализированные, первые предназначены для перевозки всех видов скоропортящихся грузов, вторые — для перевозки отдельных видов грузов, например, молока, живой рыбы, вина. В зависимости от способа охлаждения и способа отопления различают вагоны рефрижераторные (машинное охлаждение и электрическое отопление) и вагоны-ледники (охлаждение водным льдом или льдосоляной смесью и отопление печами-времянками).

В эксплуатации находятся рефрижераторные вагоны (автономные и секционные) отечественного производства и строившиеся в бывшей ГДР. В секционном исполнении строились 23-вагонные рефрижераторные поезда, 12-вагонные секции, 21-вагонные поезда.

В кон. 1990-х — нач. 2000-х гг. рефрижераторные вагоны в России и других странах СНГ не пользовались большим спросом вследствие экономических причин.

В зависимости от способа охлаждения рефрижераторные вагоны бывают с центральной, рассольной и индивидуальной воздушной системами охлаждения. Поезда и секции с центральным охлаждением оборудованы аммиачными холодильными установками в машинном отделении вагона, из которого холод передается в вагоны с грузом с помощью раствора хлористого кальция. Такую систему охлаждения имеют 21- и 23-вагонные рефрижераторные поезда и 12-вагонные секции. При индивидуальном охлаждении в каждом вагоне имеется автономная холодильная установка с хладоном-12 в качестве хладагента, холод от которого перемещается воздухом в грузовые помещения. Такую систему охлаждения имеют 5-вагонные секции и автономные рефрижераторные вагоны. Основные технические характеристики рефрижераторных вагонов приведены в таблице 1.

|

Таблица 1. Технические характеристики рефрижераторных вагонов |

|||||

|

Показатель |

Тип секции |

Автономный рефрижераторный вагон |

|||

|

ZA-5* |

ZB-5* |

PC-4** |

|||

|

Число вагонов |

5 |

4 |

4 |

1 |

1 |

|

Длина по осям сцепления автосцепок, м: |

18,076 |

22,08 106,38 |

22,076 106,38 |

20,08 |

22,08 |

|

Длина кузова, м: |

|

|

|

|

|

|

Ширина кузова, м |

3 |

3,1 |

3,1 |

3,1 |

3,1 |

|

Высота вагона для груза от головок рельсов, м |

|

|

|

|

|

|

База вагона для груза, м |

12 |

16 |

16 |

14 |

16 |

|

Погрузочный объем, м3: одного вагона |

|

|

|

|

|

|

Грузоподъемность, т: одного вагона |

|

|

|

|

|

|

Масса тары в экипирован-ном состоянии, т: |

39; 50; 52 219 |

43 |

39 |

44 |

48 |

|

Площадь иола вагона для груза, м3 |

|

|

|

|

|

|

Дверной проем, м: |

|

|

|

|

|

|

Расчетная температура, °С: в грузовых помещениях наружная |

от -12 до 14 от 30 до -45 |

от -20 до 14 от 40 до -45 |

от -20 до 14 от 40 до -45 |

от -18 до 14 от 40 до -45 |

от -2 до 14 от 40 до -45 |

|

Тип дизелей: |

4НВД-21 |

4НВД-21 4НВД-12.5 |

К-461 |

4НВД-12.5 |

4НВД-12.5 |

|

Мощность дизелей (общая), кВт |

|

|

|

|

|

|

Тип компрессора |

К-902 |

У2Н-56/7.5-105/2 |

ФУУБСС |

У |

У2Н-56/7.5-105/2 |

|

* Секция построена на вагоностроительном заводе в г. Дессау (Германия) |

|||||

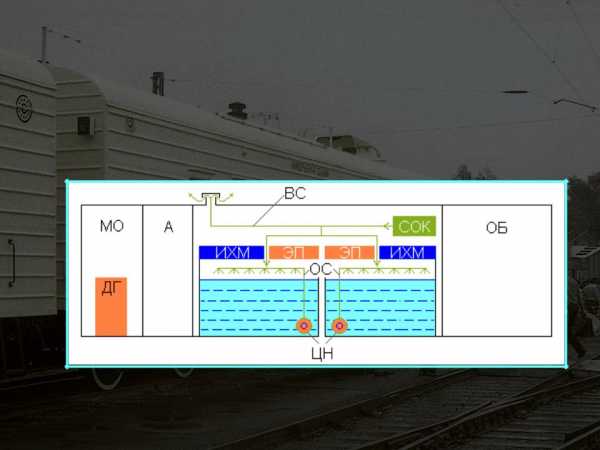

5-вагоняая рефрижераторная секция с машинным охлаждением и электрическим отоплением типа ZB-5 состоит из четырех изотермических вагонов для перевозимого груза и одного вагона дизель-электростанции. Вагон для грузов типа РС-4 предназначен для перевозки скоропортящихся грузов, а также для охлаждения предварительно не охлажденных фруктов и овощей. Максимальная скорость движения вагона 140 км/ч.

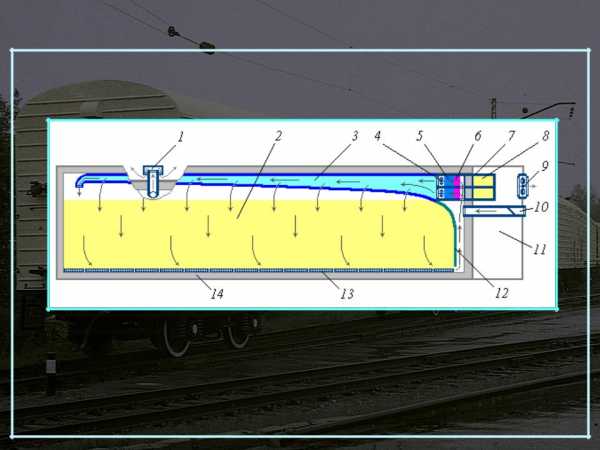

Вагон оборудован компрессорными и холодильными установками, устройствами электроотопления, принудительной вентиляцией, системой циркуляции воздуха, устройством для удаления конденсата и промывочных стоков воды, приборами контроля за температурой воздуха и груза. В кузове вагона (рис. 6.30) имеются грузовое и машинное отделения. Грузовое отделение имеет мощную теплоизоляцию из пенополиуретана, внутреннюю обшивку и напольные решетки, машинное — только внутреннюю обшивку без термоизоляции и приборы, обеспечивающие заданный температурный режим в грузовом отделении. В машинном отделении расположены две компрессорные установки с хладоном-12 и воздухоохладитель производительностью 42 кВт.

Температура в грузовых помещениях контролируется тремя способами: выборочный дистанционный контроль; автоматический контроль с периодической записью через каждые 2 ч; местные измерения температуры переносным прибором, подключаемым через штепсельный разъем с термометром сопротивления, установленный в средней зоне на боковой стене грузового помещения.

Кузов вагона для размещения перевозимых грузов — цельнометаллический, сварной, несущей конструкции из низколегированной коррозионно-стойкой стали марок 10ХНДП и 09Г2Д.

Рефрижераторные секции типа ZA-5 для перевозки грузов состоят из пяти вагонов, в одном из которых — служебное отделение, в другом — электростанция. Дизельный вагон-электростанция (рис. 6.31) предназначен для выработки электроэнергии, имеет дизельное, аппаратное, котельное, аккумуляторное отделения и другие служебные и вспомогательные помещения. В дизельном отделении установлены два дизель-генератора мощностью по 7.5 кВт каждый, трехфазные генераторы напряжением 400 В, системы охлаждения дизелей, насосы, преобразователи. У вагона имеется также подвагонный генератор с приводом от колесной пары.

В служебном отделении находятся силовые электрощиты с распределительными устройствами и приборами автоматики и контроля температуры в вагонах для грузов. Передача электроэнергии к силовым установкам и всем приборам вагонов секции для перевозки грузов производится по подвагонным электромагистралям и междувагонным соединениям (кондуитам) со штепсельными разъемами. Вагон спроектирован по габариту 1-Т, масса тары вагона 64,5 т; длина кузова 17 м; толщина теплоизоляции: пола — 133 мм, стен И крыши — 110 мм.

Более современную конструкцию кузова и лучшие технико-экономические показатели имеет рефрижераторный вагон с кузовом типа «сэндвич», у которого в пространство между наружной и внутренней обшивками заливается вспенивающийся пенополиуретан, который является как теплоизолирующим, так и несущим элементом, воспринимающим внешние нагрузки совместно с обшивкой кузова. Кузов не требует ремонта в течение всего расчетного срока службы вагона (28 лет). Номинальная грузоподъемность вагона 46 т; масса тары 39 т; полный и погрузочный объемы соответственно 148 и 120 м³; длина, но раме 21 м; габарит 1-ВМ.

Автономный рефрижераторный вагон можно ставить в пассажирские поезда, поэтому он имеет сквозную магистраль и розетки для подключения к электропневматическому тормозу, а также стояночный тормоз. В двух машинных отделениях расположены по одному дизель-генератору и холодильной установке, работающей на хладоне-12. В кузове вагона установлены: нагреватель (для подогрева зимой), аккумуляторные батареи, топливный бак емкостью 730 л, вытяжной вентилятор (для охлаждения летом), воздухопровод; температурный блок, состоящий из термостатов с температурным датчиком, переключатель которого для выбора температурных режимов находится на главном распределительном щите. Температура в грузовом помещении вагона контролируется переносной термостанцией.

Грузовое помещение вагона имеет промежуточный потолок, в пространство над которым нагнетается вентиляторами охлажденный или подогретый воздух и отсюда распределяется по грузовому помещению. Для отвода воздуха из вагона служат два потолочных дефлектора с заслонками, открывающимися или закрывающимися с помощью рычагов из машинных отделений. Промывочные воды и конденсат отводятся через четыре сливных прибора.

www.vladcargo.ru

8.3.1. Рефрижераторная пятивагонная секция типа ZB-5

Количествотепла, получаемогосвежимвоздухомотэлектродвигателя вентилятора и работающих приборов автоматики,

Qуст= 860 (1−ηмех)N . | (8.10) |

где 860 — тепловой эквивалент, кВт ч; ηмех — механический КПД электродвигателя, принимаемый в расчетах0,8—0,9;N — мощность, потребляемая электродвигателями вентиляторов и приборами автоматики.

8.3.Система отопления РПС

ипассажирских вагонов

Система отопления вагоновслужит дляобеспечения требуемого температурного режима внутри вагона независимо от температуры наружного воздуха.

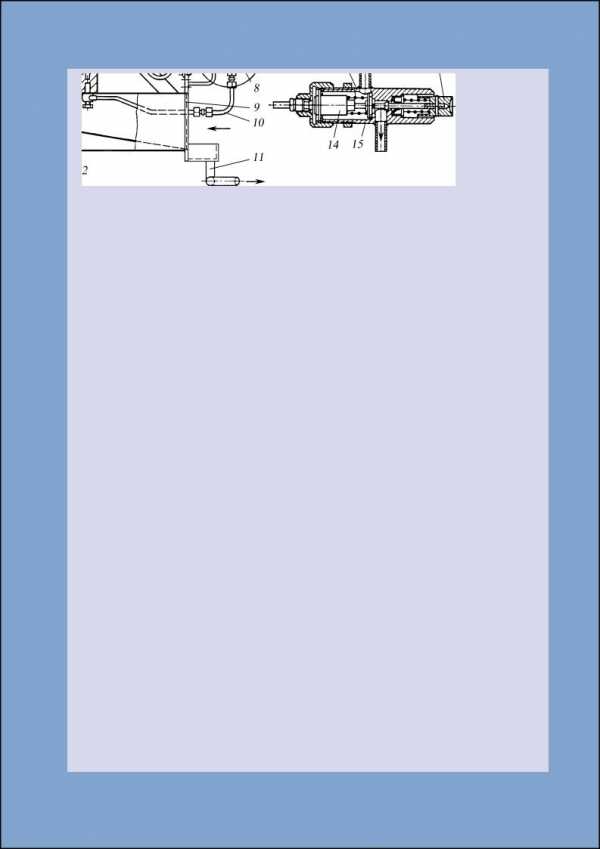

Система водяного отопления (рис. 8.8) служит для обогрева помещений дизельного вагона и состоит из котла 12, оребренныхтруб-радиаторов14, циркуляционного электронасоса13, расширительного бака2, ручного подкачивающего насоса4, бойлера1 и трубопроводов с арматурой. Система отопления позволяет регулировать температуры в отдельных помещениях с помощью вентилей радиаторов. Кроме радиаторов для обогрева помещений, к системе отопления при температуре наружного воздуха–30°С могут быть подключены радиаторы охладителей дизелей.

Контроль за уровнем воды осуществляется открыванием вентиля 6. Если вода не потечет в воронку, необходимо ручным насосом4 подкачать воду в систему отопления до ее появления из переливной трубы трубопровода5.

Контролируют температуру воды термометром. Температура воды не должна превышать 95 °С. При повышении температуры выше указанной необходимо уменьшить подачу топлива в горелку котла и включить циркуляционный насос.

Рис. 8.8. Система водяного отопления: 1 — бойлер;2 — расширительный бак;3, 7, 8 — патрубки для подсоединения к системе водоснабжения;4 — ручной подкачивающий насос;5 — переливной трубопровод;6 — вентиль контрольного трубопровода;9 — вентиль спускного патрубка:10 — спускной патрубок с заполнительным штуцером;11 — спускной трубопровод;12 — котел

отопления; 13 — электронасос;14 —трубы-радиаторы

В случае понижения температуры воды в обратном трубопроводе ниже 5 °С через термостат подаются звуковой и световой сигналы, которые не выключаются до тех пор, пока не повысится температура воды. Для этого необходимо включить циркуляционный насос, увеличить подачу топлива в горелку котла отопления.

При температуре наружного воздуха ниже –30°С циркуляционный насос при неработающих главных дизельгенераторах должен работать постоянно.

Забирать воду из системы отопления во избежание образования накипи не разрешается. Перед отопительным сезоном необходимо проверить плотность всех соединений. Кроме того, надо тщательно проверить плотность закрытия вентиля 9 и следить за тем, чтобы штуцер спускного патрубка10 был постоянно сухим во избежание обмерзания.

Котел отопления (рис. 8.9) водяной, секционный, прямоугольной формы, имеет поверхность нагрева 2,5 м2. Котел выпускается

| сгорелкой, работающейнажид- |

| ком топливе, но может работать |

| инаугле. Дляэтогонеобходимо |

| установить колосниковые ре- |

| шетки и дверку поддувала. |

| Кольцевая горелка, работаю- |

| щаянажидкомтопливе(рис. 8.10), |

| представляет собой чугунную |

| отливку с топливной камерой 1, |

| в верхнюю часть которой ввер- |

| нуто кольцо 3 с двенадцатью ка- |

Рис. 8.9. Котелотопления: 1 — литаяго- | либрованными отверстиями для |

проходагазообразноготоплива. | |

релка на жидком топливе; 2 — заслон- | Сверху на корпус горелки уста- |

ка для очистки дымохода; 3 — дымо- | новлен рассекатель 2, направля- |

ход; 4 — дроссельнаязаслонка;5 — двер- | |

катопки; 6 — топливопровод;7 — слив- | ющий пламя горелки на чугун- |

ной топливопровод | ный корпус. Горелка смонтиро- |

| вана на кронштейне 12, прива- |

ренном к плите 9. С помощью кронштейна она устанавливается в котле и крепится четырьмя болтами на передней стенке вместо демонтированной дверки поддувала.

Регулирующее устройство с игольчатым вентилем, смотровым стеклом, капельницей соединено с подводящим топливопроводом 6 кольцевой горелки.

Для повышения пожарной безопасности на трубопроводе установлено термоэлектрическое устройство 8, предохраняющее горелку от перелива топлива в случае самозатухания процесса горения.

Термоэлектрическоепредохранительноеустройствопредставляет собой соленоидный вентиль 14, встроенный в подводящий трубопровод10 и управляемый термоэлементом4. При подогреве термоэлемента пламенем вследствие разности температур между горячим и холодным местом биметаллической спайки возникает потенциал напряжения. Этот потенциал напряжения подается на катушку вентиля14. Образуется магнитное поле, имеющее удерживающую силу примерно 4 Н, которое после предварительного нажатия кнопки7 удерживает открытым клапан15 в термоэлектрическом предохранительном устройстве.

Рис. 8.10. Горелка на жидком топливе

Перед растопкой горелки приоткрывают вентиль и нажимают кнопку7 термоэлектрическогопредохранительногоустройствадля того, чтобы клапан15 открыл канал для поступления топлива по трубопроводу10. Как только топливо покажется на поверхности кольцевойканавкигорелки, кнопкаотпускается, аигольчатыйвентиль закрывается, излишнее топливо может стекать по сливному трубопроводу11. Затем снимают смотровую задвижку5 и через отверстие в передней плите9 поджигается топливо, а смотровую задвижку устанавливают на место. Примерно через 10 мин открывают вентиль и нажатием кнопки термоэлектрического устройства открывается клапан. Наблюдая за образованием пламени между горелкойирассекателем, регулируетсяподачатопливаигольчатым вентилем. Постепенно корпус горелки нагревается, топливо в камере частично испаряется и поступает через сопловые отверстия кольца3 в зону горения. Воздух в зону горения поступает через корытообразный кронштейн12 и центральное отверстие в горелке.

Примерночерез30—50минпослерастопкигорелканачинаетработать стабильно. Горелка должна работать с тихим гудением. Регулировку горелки игольчатым вентилем следует производить очень плавно,контролируячерезсмотровуюзадвижкухарактерпламениипосмот-ровомустеклу-подачутоплива.Топливодолжноподаватьсятонкойстру-ей. Работу горелки необходимо постоянно контролировать. Топочная дверкакотлаисмотроваязадвижкадолжныбытьзакрыты.

studfiles.net

23. Рефрижераторные поезда, секции и автономные вагоны, их особенности и назначение.

Рефрижераторный вагон (от лат. охлаждаю) — универсальный крытый вагон для перевозки скоропортящихся грузов. Для соблюдения условий, при которых груз не подвергался бы вредному воздействию физико-химических и биологических факторов снабжён холодильной установкой.

Основная доля перевозок скоропортящихся грузов по железным дорогам приходится на дальность более 600 км[1]. Для перевозки режимных скоропортящихся грузов, большинство из которых составляют продукты питания, на железных дорогах страны традиционно используется специализированный изотермический подвижной состав.

Рефрижераторные вагоны — это изотермические вагоны, имеющие цельнометаллический кузов с хребтовой балкой и теплоизоляционной прослойкой, защищающей груз от повышенной температуры снаружи. Основным отличием от других изотермических вагонов является наличие машинного охлаждения и электрического отопления. В холодильных машинах рефрижераторного подвижного состава используют в качествехладагентов аммиак, хладон, а также энергию, вырабатываемую дизель-генераторами. Для отопления используются электрические печи.[2]. Также рефрижераторы включают в себя устройства принудительной циркуляции воздуха и вентиляции грузового помещения. Ходовая часть — двухосные бесчелюстные тележки типа КВЗ-И2 с базой 2400 мм. Оборудованы они буксами c роликовыми подшипниками.[3]

Рефрижераторный подвижной состав классифицируется: по составности — поезда (23- и 21-вагонные), секции (12- и 5-вагонные) и автономные вагоны; типу хладагента холодильной установки — аммиак и хладон; системе хладоснабжения — групповой и индивидуальной. При групповой системе холод вырабатывается аммиачными холодильными установками, размещёнными в центральном вагоне, и в грузовые вагоны-холодильники передаётся по рассольной системе при помощи хладоносителя (раствор хлористого кальция СаСl2), при индивидуальной — грузовые вагоны охлаждаются холодильными установками, размещёнными в каждом из них

рефрижераторный поезд, предназначается для перевозки скоропортящихся пищевых продуктов. В состав Р. п. входят 18 или 20 грузовых вагонов (каждый грузоподъёмностью 42 т), вагон-машинное отделение, вагон-дизель-электростанция и служебный вагон для отдыха сопровождающей поезд бригады. Используются также секции и автономные вагоны, входящие обычно в состав грузовых поездов.

Из машинного отделения охлажденный в испарителях холодильных установок рассол нагнетается насосом по магистральному трубопроводу в батареи грузовых вагонов. Заданная температура в грузовых вагонах поддерживается регулирующими приборами. Кузовы вагонов имеют теплоизоляцию. Оборудование Р. п. позволяет поддерживать расчётную температуру от —10 до 14°C при наружной температуре от 40 до —45 °С. В Р. п. осуществляют охлаждение и перевозку овощей и фруктов при температуре 4—6 °С; перевозку охлажденных грузов — при температуре от 0 до 6 °С; замороженных скоропортящихся грузов (мясо, рыба, масло) — при температуре от —6 до —12 °С; быстрозамороженных продуктов — при температуре не выше —12 °С; бананов — при температуре 11—13 °С. Для обеспечения определённых режимов в конкретных условиях грузы перевозятся с отоплением, охлаждением или (в переходный период) при попеременном включении систем охлаждения или отопления.

автономные рефрижераторные вагоны имеют автоматизированное холодильное и энергетическое оборудование. Делится на грузовое помещение и два машинных отделения в торцовых частях. Дизель-генератор и топливный бак смонтированы на общей выдвижной раме, что позволяет демонтировать агрегат через боковую дверь машинного отделения. Нагревательный прибор, работающий на жидком топливе, предназначен для подогрева дизеля перед запуском при низких температурах. На дизель-генераторе смонтирован распределительный щит с приборами контроля и автоматики. Холодильная установка размещена под крышей вагона в перегородке, которая отделяет грузовое помещение от машинного отделения; со стороны грузового помещения расположен воздухоохладитель с вентиляторами и электронагревателем, а со стороны машинного отделения — компрессорно-конденсаторный агрегат с распределительным щитом. Холодильную установку при необходимости можно через дверцы в торцовой стене демонтировать.

Групповой рефрижераторный подвижной состав (ГРПС), включает вагон-холодильную станцию и дизель-электростанцию, а также служебный вагон или отделение. Холод вырабатывается аммиачными холодильными установками, размещёнными в центральном вагоне, и в вагоны-холодильники передаётся по рассольной системе при помощи хладоносителя (раствор хлористого кальция СаСl2). Грузовые помещения охлаждают при помощи батарей, расположенных под потолком. По батареям циркулирует рассол, предварительно охлаждённый в испарителе вагона-машинного отделения.

Пятивагонные секции БМЗ общим объёмом 160—200 тонн[1] состоят из 4 вагонов рефрижераторов, каждый из которых имеет машинное отделение с двумя холодильными установками одноступенчатого сжатия, работающих на фреоне-12 (хладоне). Вагон Д, находящийся в середине секции, имеет дизель-генераторное отделение, в котором размещены дизель-генераторы и главный распределительный щит. Секции типа ZB-5 постройки ГДР состоит из четырёх грузовых и одного дизельного вагонов. В дизельном вагоне размещены 2 главных дизель генератора ти и 1 вспомогательный, кабина управления, а также бытовые помещения для обслуживающего персонала. В составе секции вагоны-холодильники стандартной серии — все основные их узлы (рама, стены и крыша), а также расположение машинных установок, изоляция и оборудование грузового помещения максимально унифицированы. Холодильные машины вагонов-холодильников обычно работают автоматически по командным импульсам установки для выбора температурного режима. При необходимости можно управлять ими вручную из кабины управления дизельного вагона. Термостаты поддерживают необходимый температурный режим в грузовых помещениях, включая или выключая холодильные или отопительные установки. Холодильные агрегаты питаются энергией от дизельного вагона через штепсельные соединения, расположенные на торцовых стенах. Стены грузовых помещений выполнены из оцинкованной листовой стали с вертикальными гофрами. Часть секций Zb-5 была переоборудована в секцию с 5 и 8 грузовыми вагонами, секции 4-3252,4-3253 были выпущены с грузовыми вагонами аналогичной конструкции с термосами серий 800 (тип кузова сендвич) Секции типа ZA-5 состояла также из пяти вагонов, в одном из которых — служебное отделение, в другом — электростанция. 12-вагонная секция состояла из 10 вагонов-холодильников, вагона дизель-электростанции со служебным отделением и вагона-машинного отделения.

Поезда

21-вагонные поезда включают 3 специальных вагона: дизель-электростанцию, машинное отделение и служебный, расположенных в середине состава и соединённых между собой закрытыми переходами. Каждый вагон поезда имеет порядковый номер и определённое место в схеме формирования, их перестановка не допускается. Одна из тележек служебного вагона имеет колёсную пару со шкивом для привода подвагонного генератора. Все вагоны оборудованы автоматическими тормозами. В вагоне дизель-электростанции установлены четыре основных дизель-генератора и один вспомогательный. Внутри этот вагон разделён на три отделения. Под рамой подвешены четыре бака для дизельного топлива общей ёмкостью 7300 л. Часть топливных баков размещается под вагоном-холодильником. В вагоне-машинном отделении смонтированы две аммиачные холодильные установки двухступенчатого сжатия, обслуживающих каждая свою половину. В служебном вагоне предусмотрены купе, кухня, душевые, туалетные отделения и небольшая слесарная мастерская. Отопление вагона водяное. Поезд обеспечивает перевозку скоропортящихся грузов при температуре помещения от −10 до +14 °C. 23-вагонные поезда имеют вагон с машинным отделением, вагон дизель-электростанцию и служебный вагон, размещённые одной группой в середине состава. По обе стороны к ним примыкают по 10 грузовых вагонов-холодильников. Холодильное и энергосиловое оборудование поезда обеспечивает поддержание температуры воздуха в вагонах от −8 до +6 °C при температуре наружного воздуха от -45 до +30 °C и охлаждение плодоовощей за 120 часов с +25 до +4 °C.

studfiles.net