Новое семейство карьерных самосвалов БЕЛАЗ

29.05.2016

В начале 2012 года на ОАО «БЕЛАЗ» — управляющая компания холдинга «БЕЛАЗ-ХОЛДИНГ» (далее — ОАО «БЕЛАЗ») изготовили первый опытный образец карьерного самосвала с электромеханической трансмиссией грузоподъёмностью 180 тонн.

В том же году самосвал успешно прошёл приёмочные испытания в условиях заводского полигона.

В течении 2014–2015 года изготовлена опытно-промышленная партия машин в количестве 5 штук и проведены квалификационные испытания, которые подтвердили готовность производства к выпуску новой серии карьерных самосвалов БЕЛАЗ-7518.

Первое шасси серии под индексом БЕЛАЗ-75180 ввели в эксплуатацию в 2014 году в карьере Михайловского ГОКа. В течение эксплуатации машина показала отличные результаты как по производительности, так и по коэффициенту технической готовности.

Конструктивные особенности карьерного самосвала БЕЛАЗ-75180 Самосвал представляет собой двухосный технологический транспорт грузоподъёмностью 180 тонн с жёсткой литосварной рамой и задней разгрузкой, с колёсной формулой 4х2, передними управляемыми и задними ведущими колесами.

Данный вид машин предназначен для перевозки вскрышных пород и полезных ископаемых на открытых горных разработках, грунта и других сыпучих грузов вне дорог общего пользования и рассчитан на эксплуатацию в сложных горнотехнических условиях карьеров различной глубины и конфигураций.

На карьерном самосвале устанавливается дизельный, четырехтактный двигатель с V-образным расположением цилиндров с электронным управлением и центральной отключаемой крыльчаткой системы охлаждения, непосредственным впрыском топлива, газотурбинным наддувом и промежуточным охлаждением наддувочного воздуха модели QSK 50-C фирмы Cummins, мощностью 1491 кВт (2000 л. с.) при 1900 об/мин.

Высокая удельная мощность силовой установки в сочетании с электроприводом переменного тока четвёртого поколения позволяет самосвалу развивать скорость до 60 км/ч, а также обеспечивать высокую топливную экономичность.

Двигатель оборудован пневмостартерным пуском, сухими 3-ступенчатыми воздушными фильтрами с автоматическим удалением пыли.

Для облегчения пуска двигателя в условиях низких температур карьерные самосвалы оборудованы предпусковым подогревателем двигателя, который обеспечивает подогрев дизельного топлива и охлаждающей жидкости при запуске двигателя, а установка обогревателя топлива с фильтром на входе в двигатель обеспечивает устойчивую работу системы в различных климатических зонах, включая Крайний Север.

Двухконтурная система охлаждения двигателя с отдельными контурами охлаждения позволяет эксплуатировать самосвалы в различных климатических условиях от -50 °С до +50 °С.

Выпуск отработавших газов осуществляется через теплоизолированные трубопроводы и металлорукава оригинальной конструкции в газоприёмник для обогрева грузовой платформы.

Установливается топливный бак ёмкостью 2300 литров, что позволяет работать 16–20 ч (в зависимости от условий эксплуатации) без дозаправки. Бак оснащён индикатором уровня и запираемой крышкой наливной горловины. Конструкция бака позволяет легко собирать и сливать конденсат с минимальной потерей топлива.

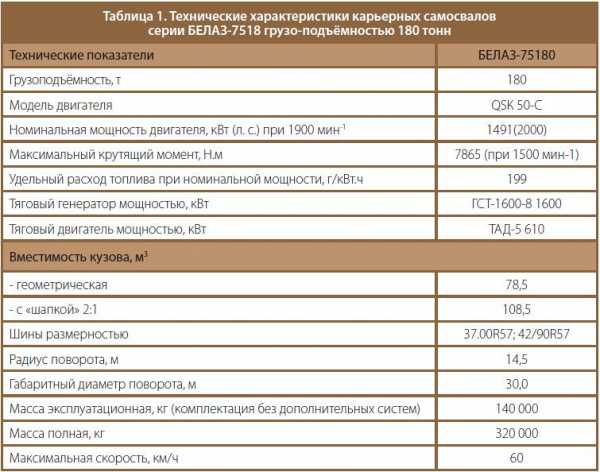

Технические характеристики карьерных самосвалов серии БЕЛАЗ-7518 грузоподъёмностью 180 тонн

Технические характеристики карьерных самосвалов серии БЕЛАЗ-7518 грузоподъёмностью 180 тоннВ состав БЕЛАЗ-75180 входит комплект тягового электропривода переменного тока КТЭ-160 производства ОАО «Силовые машины». Электропривод состоит из двух тяговых электродвигателей ТА Д-5 мощностью 610 кВт каждый, тягового генератора ГСТ-1600-8 мощностью 1600 кВт, шкафа электрооборудования ШУ-136.

Соотношение мощностной и скоростной характеристик тягового электропривода позволило приблизить характеристики машины к параметрам идеальной теоретической бесступенчатой трансмиссии, для которой не требуется переключение передач, сила тока и напряжение, подводимые к тяговым электродвигателям определяют крутящий момент и скорость движения самосвала, обеспечивая плавное изменение мощности при движении.

Современная система управления приводом обеспечивает возможность воздействия не только на тяговый электропривод, но и на дизельный двигатель, что позволяет формировать тяговые характеристики, оптимально сочетаемые с характеристиками дизельного двигателя.

В конечном счёте это позволяет снизить расход топлива при работе самосвала. Отсутствие щеточно-коллекторного узла позволяет снизить эксплуатационные затраты на обслуживание самосвала.

Использование тормозных резисторов общей мощностью 2,4 МВт позволяет удерживать постоянную скорость в 15 км/ч на 16-процентном спуске, что способствует увеличению производительности самосвала.

Помимо этого в тяговом электроприводе реализованы следующие функции, улучшающие эксплуатационные характеристики самосвала:

— электрический дифференциал;

— противоюзовая система;

— противооткатная система;

— система автоматической ограничении скорости;

— система стабилизации скорости на спуске;

— система контроля и диагностики.

Карьерный самосвал БЕЛАЗ-75180 в карьере Михайловского ГОКа

Карьерный самосвал БЕЛАЗ-75180 в карьере Михайловского ГОКаКлассическая колёсная формула 4х2, применённая на самосвале в сочетании с направляющим аппаратом подвески, короткой базой и электромеханической трансмиссией переменного тока, обеспечивают высокую плавность хода, манёвренность и хорошие тягово-динамические качества.

Принятая схема направляющего аппарата подвески снижает силу сухого трения по сравнению с аналогичными самосвалами в 2…4 раза, обеспечивает хорошую плавность хода и соответственно минимальные динамические нагрузки на оператора и узлы самосвала.

Использование шаровых опор в цилиндрах подвески снижает трудоёмкость и себестоимость ремонта, при ремонте требуется замена только вкладышей вместо шарнирных подшипников в сборе и не требуется демонтаж пальца подшипника, трудоёмкость замены которого значительно вырастает в случае выработки в процессе эксплуатации.

Гидросистема привода рулевого управления, тормозов и опрокидывающего механизма — объединённая, что позволяет упростить и унифицировать гидропривод.

Привод гидронасоса переменной производительности осуществляется от выходного фланца тягового генератора без применения дополнительного редуктора, что позволяет снизить потери мощности и исключить из конструкции радиатор для охлаждения гидропривода, достичь ресурса насосов до ремонта с учётом внедренной дополнительной системы фильтрации масла не менее 25 000–30 000 моточасов.

В стандартную комплектацию самосвала БЕЛАЗ-75180 входит предпусковой подогреватель жидкости, кондиционерно-отопительный блок, система комбинированного пожаротушения с дистанционным включением, автоматическая централизованная система смазки, система контроля загрузки и топлива, система контроля телеметрическая давления в шинах, система видеообзора, система предупреждения приближения к высоковольтным линиям.

По заказу потребителя возможно комплектование различными грузовыми платформами, обеспечивающими максимальное использование грузоподъёмности самосвала в зависимости от плотности перевозимого груза. Так же платформы могут комплектоваться футеровкой днища для защиты от износа при перевозке породы с большими абразивными свойствами.

Внедрение карьерных самосвалов ОАО «БЕЛАЗ» серии БЕЛАЗ-7518 позволит не только удержать существующие рынки сбыта карьерной техники, но и выйти на новые. По предварительным маркетинговым исследованиям и анализу рынка, данная серия карьерных самосвалов востребована потребителями, а результаты испытаний и эксплуатации БЕЛАЗ-75180 доказали, что приобретение новой продукции предприятия позволит горнякам снизить эксплуатационные затраты и повысить производительность при перевозках.

Текст: главный конструктор ОАО «БЕЛАЗ» Л. И. Трухнов, начальник КБ компоновки ОАО «БЕЛАЗ» А. М. Насковец Главная Транспорт Новое семейство карьерных самосвалов БЕЛАЗ с электромеханической трансмиссией грузоподъёмностью 180 тонн

dprom.online

Карьерные самосвалы БелАЗ с гидромеханической трансмиссией

А.Н.Егоров, главный конструктор УГК БелАЗ

На рынке карьерных самосвалов продолжается традиционная и давняя конкуренция двух типов трансмиссий – гидромеханической (ГМТ) и электромеханической (ЭМТ). И если на карьерных самосвалах грузоподъемностью 60–70 тонн гидромеханическая трансмиссия прочно удерживает позиции безальтернативного привода, то в приводе карьерных самосвалов большой и особо большой грузоподъемности продолжается постоянная и острая конкуренция. Вышеуказанные трансмиссии имеют значительные и принципиальные различия в конструктивном исполнении, поэтому переход в эксплуатации с одного типа самосвала на другой требует значительных средств, связанных с изменением технического обслуживания и ремонтной базы. Но в конечном итоге потребитель выигрывает, так как конкуренция данных типов трансмиссии направлена на получение наиболее высоких технико-экономических показателей, прежде всего, карьерного самосвала.

Производители карьерных самосвалов с ГМТ конкурентоспособность своих изделий определяют следующими основными показателями:

• более высокая эффективность механической силовой передачи;

• возможность эксплуатации на затяжных и повышенных уклонах в глубоких карьерах без перегрева узлов трансмиссии;

• более высокие тягово-динамические и топливно-экономические характеристики самосвала;

• меньшая металлоемкость самосвала и исключение потребления дорогостоящих цветных металлов, входящих в состав тяговых генераторов и электродвигателей.

Сдерживающими факторами для получения карьерными самосвалами с ГМТ подавляющего преимущества на рынке являются: более низкий ресурс до капремонта узлов ГМТ по сравнению с ЭМТ и возрастание общих издержек за период эксплуатации самосвала с ГМТ, связанное с организацией технического обслуживания и ремонта узлов ГМТ.

Однако развитие открытого способа разработки месторождений полезных ископаемых на современном этапе характеризуется интенсивным углублением карьеров, удлинением расстояний транспортирования, увеличением удельного веса наклонных участков дорог в карьерах. Средняя глубина карьеров достигла 350–400 метров, а на отдельных карьерах – превышает 500 м. В то же время проектные глубины достигают 600–800 м. В таких условиях самосвалы с ГМТ получают неоспоримое преимущество.

Тенденция к возрастанию сбыта карьерных самосвалов грузоподъемностью 110–220 тонн с ГМТ проявилась с 1994–1995 гг.

Развитие гидромеханической трансмиссии карьерных самосвалов большой грузоподъемности первоначально осуществлялось в двух направлениях: использование ГМТ на самосвалах с планетарными коробками передач и на самосвалах с вально-планетарной коробкой передач. Однако последние не получили право на жизнь.

В процессе соперничества с карьерными самосвалами, оборудованными ЭМТ, определились конструктивные особенности самосвала с гидромеханической трансмиссией, основными из которых по утверждению фирм-изготовителей являются следующие:

• оптимальный интервал между передаточными числами коробки передач в сочетании с высоким запасом крутящего момента двигателя, что приводит к уменьшению количества переключения передач при движении и, соответственно, к увеличению ресурса узлов трансмиссии;

• гидротрансформатор, обеспечивающий требуемое максимальное тяговое усилие на колесах, используется только при трогании с места и в момент переключения передач. В остальное время он блокируется фрикционной муфтой, что позволяет достичь максимального коэффициента полезного действия трансмиссии самосвала;

• электронная система автоматического управления переключением передач и диагностики гидромеханической передачи, связанная с электронной системой управления двигателем, позволяет исключить влияние человеческого фактора на процесс переключения передач, повысить ресурс узлов трансмиссии, сократить время поиска неисправностей и, в конечном итоге, сократить затраты на эксплуатацию самосвала.

На Белорусском автозаводе в течение длительного времени проводились проектные работы по поиску и созданию оптимальной конструкции гидромеханической трансмиссии для карьерных самосвалов большой грузоподъемности. Результатом такой работы является создание карьерного самосвала модели БелАЗ-7516 грузоподъемностью 136 тонн. На самосвале установлен двигатель фирмы Cummins модели QSK 45 с номинальной мощностью 1500 л.с. при 1900 оборотах в минуту. Максимальный момент двигателя составляет 6835 Н·м при частоте вращения 1300–1400, а коэффициент запаса крутящего момента – 22%.

Самосвал оборудован новой гидромеханической трансмиссией, спроектированной и изготовленной на Белорусском автозаводе.

Гидромеханическая трансмиссия состоит из одноступенчатого трехколесного гидротрансформатора, планетарной коробки передач, двух карданных валов, ведущего моста, который включает одноступенчатую коническую главную передачу с коническим дифференциалом и планетарные колесные передачи.

Гидротрансформатор в едином блоке с редуктором привода насосов гидросистемы самосвала и компоновочным редуктором установлен на подмоторной раме двигателя и закреплен на картере маховика двигателя. Гидротрансформатор оборудован фрикционной муфтой блокировки.

Коробка передач планетарного типа с постоянным зацеплением шестерен имеет шесть передач переднего хода и одну передачу заднего хода и создана как базовая модель для гидромеханических трансмиссий на карьерные самосвалы грузоподъемностью 90–150 тонн. Коэффициент соотношения между передаточными числами соседних передач равен 1.35–1.36.

Автоматическая система управления переключением передач и блокировкой гидротрансформатора включает исполнительные и регулирующие механизмы гидравлической системы и электронный блок управления. Электронный блок выполняет функции диагностики гидромеханической трансмиссии и взаимосвязан с электронным блоком управления двигателем. Гидросистема планетарной коробки передач отделена от гидросистемы гидротрансформатора.

Самосвал оборудован многодисковыми маслоохлаждаемыми тормозами, гидросистема охлаждения которых объединена с гидросистемой гидротрансформатора.

В настоящее время самосвал БелАЗ-7516 проходит заводские испытания.

Журнал «Горная Промышленность» №6 2002

mining-media.ru

каталог, модельный ряд. Компания БЕЛАЗ ПО: официальный сайт, страна производителя, история марки

В 1948 году началось строительство завода торфяного машиностроения. Первая техника сошла с конвейера в мае 1950 года – контейнеры для транспортировки торфа и ворошилки для сушки торфа.

В ноябре 1951 года предприятие стало заводом мелиоративных и дорожных машин «Дормаш», где производилась поливомоечная и шнекороторная техника, снегоочистители, кусторезы и прочее.

В 1958 году предприятие было переименовано в Белорусский автомобильный завод. В этом же году БелАЗ представил свой первый 25-тонный самосвал МАЗ-525. Выпуск данной техники был передан с Минского автомобильного завода.

С 1960 года завод начал проектирование карьерных самосвалов БелАЗ.

В сентябре 1961 года была представлена опытная модель самосвала БелАЗ-540 грузоподъемностью 27 тонн.

В 1967 году предприятием освоен выпуск 40-тонного самосвала БелАЗ-548А, в 68 году – самосвала грузоподъемностью 75-80 тонн. В 1977 году с конвейера завода сошел опытный образец самосвала БелАЗ-7519, который является базовой машиной класса грузоподъемности 110-120 тонн.

1983 год ознаменовался производством самосвала БелАЗ-75211 – базового самосвала класса грузоподъемности 170-220 тонн.

С 90-х годов помимо самосвалов предприятием осваивается выпуск другого специального тяжелого транспортного оборудования.

В 2005 году БелАЗ представил свой первый самосвал БелАЗ-75600 грузоподъемностью 320 тонн. 360-тонная модель самосвала была изготовлена в 2010 году.

В настоящее время БелАЗ выпускает карьерные самосвалы массой от 30 до 360 тонн, машины для подземных работ, такие как погрузочно-доставочная техника, подземные бетоносмесители, подземные самосвалы, транспортные средства для перевозки людей, универсальные шасси, а также технику для обслуживания горно-транспортных работ и строительно-дорожные машины (бульдозеры, погрузчики, тягачи-буксировщики, скреперы), технику специального назначения, для металлургических предприятий и грузовой подвижной состав. Входят в линейку продукции завода и товары народного потребления.

За всю свою историю заводом разработано свыше 600 модификаций карьерных самосвалов. Продажи БелАЗов осуществляются в более чем 70 стран мира.

Большую часть машин завод поставляет на горнодобывающие предприятия СНГ. В частности, ежегодная продажа БелАЗов в Россию составляет около 60% от всей реализованной техники.

В составе БелАЗа находятся РУП «Стародорожский механический завод» и СЗАО «Могилевский вагоностроительный завод». Кроме того, Могилевский автомобильный завод (МоАЗ) является филиалом предприятия.

Услуги по аренде БелАЗ предоставляет через отлаженную сеть дилеров.

maxi-exkavator.ru

Карьерные самосвалы БелАЗ грузоподъемностью 55-65 тонн

Со дня своего основания Белорусский автомобильный завод работает над созданием, освоением серийного производства, совершенствованием конструкции и технологии производства внедорожных транспортных машин для горнорудных отраслей промышленности. В настоящее время предприятием освоен выпуск карьерных самосвалов грузоподъемностью от 30 до 200 тонн.

Середина 90-х годов была отмечена созданием целого ряда машин нового поколения, наиболее полно удовлетворяющих запросы наших потребителей, в числе этих машин – самосвалы серии БелАЗ-7555, занявшие «нишу» в классе грузоподъемности 55–65 тонн. Самосвалы этой серии создавались с использованием новых технических решений, направленных на производство высокоманевренной, комфортабельной машины с высокими тягово-динамическими качествами и технико-экономическими показателями. При создании самосвалов серии БелАЗ-7555 была предусмотрена возможность их эффективной работы с колесными погрузчиками БелАЗ-7822 грузоподъемностью 10 тонн, с тем, чтобы помочь потребителям решать проблемы поставки и обслуживания, сократить номенклатуру запасных частей.

К основным определяющим узлам и системам модификаций самосвала серии БелАЗ-7555 относятся:

Двигатель

Дизельный, четырехтактный, с V-образным расположением цилиндров (ЯМЗ-845.10) или расположением цилиндров в ряд (КТТА 19-С), непосредственным впрыском топлива, газотурбинным наддувом и промежуточным охлаждением наддувочного воздуха. Обеспечивает высокую удельную мощность самосвала и низкий расход топлива.

Очистка воздуха — рассчитана на условия запылённости, два воздушных фильтра с тремя ступенями очистки с элементами сухого типа и автоматическим удалением пыли из первой ступени, оборудованы индикатором засоренности элементов.

Выпуск отработавших газов — осуществляется через платформу.

Система смазки – смешанная, выполнена по принципу «мокрого» картера.

Система охлаждения — с принудительной циркуляцией охлаждающей жидкости, пластинчатыми радиаторами и водомасляными теплообменниками.

Система предпускового подогрева – жидкостная.

Система пуска — пневмостартерная или электростартерная (КТТА 19-С).

Трансмиссия

Гидромеханическая передача с комплексным одноступенчатым четырехколесным гидротрансформатором с автоматической блокировкой, четырехвальной коробкой передач с фрикционными муфтами и электрогидравлическим приводом переключения ступеней, гидродинамическим тормозом-замедлителем лопастного типа. Микропроцессорная система автоматического управления и защиты, аварийное командное управление переключением ступеней без автоматической блокировки гидротрансформатора. Передаточные числа коробки передач: 1 — 4.070; 2 — 2.865; 3 — 2.045; 4 — 1.437; 5 — 1.011; 6 — 0.722; назад — 4.530.

Карданная передача — два динамически сбалансированных карданных вала открытого типа с шарнирами на игольчатых подшипниках, соединяющие гидромеханическую трансмиссию с двигателем и ведущим мостом. Передний кардан оснащен упругой муфтой.

Ведущий мост — механический, с одноступенчатой конической главной передачей, коническим дифференциалом с четырьмя сателлитами, планетарными колесными редукторами с цилиндрическими прямозубыми шестернями. Передаточные числа: главной передачи — 2.73; колесной передачи — 7.62; общее ведущего моста — 20.8.

Подвеска

Зависимая для передней оси и ведущего моста с продольными рычагами, центральными шарнирами и поперечными штангами, по два гидропневматических цилиндра (масло и азот) на переднюю и заднюю оси. Ход поршня цилиндра — 300 мм.

Гидросистема

Объединенная для опрокидывающего механизма платформы, привода тормозов и рулевого управления. Три шестеренных насоса установлены на ГМП. Гидросистема имеет масляный бак ёмкостью 230 л, оборудована масляным фильтром и клапаном для быстрой заправки масла. Для надежного соединения гидроаппаратов применяются рукава высокого давления фирмы «MANULI», в универсальном климатическом исполнении, работоспособных при температуре рабочих жидкостей от –55°С до +150°С.

Рулевое управление – гидрообъемное, с насосом-дозатором фирмы DANFOSS, аварийным энергетическим источником и цилиндрами двустороннего действия. Привод от шестеренчатого насоса с ограничением расхода. Управляемые передние колеса. Радиус поворота — 9 м, габаритный диаметр поворота — 20.5 м, давление в системе рулевого управления — 12.5 МПа.

Тормоза — однодисковые сухого типа с двумя скобами на передних и задних колесах. Гидравлический привод с независимыми передним и задним контурами. Стояночный тормоз колодочный с гидроприводом, постоянно замкнутый, установлен на валу трансмиссии. Вспомогательный гидродинамический тормоз-замедлитель на ведущем валу коробки передач с ускоренным временем срабатывания, привод электрогидравлический.

Опрокидывающий механизм состоит из телескопических двухступенчатых цилиндров (одна ступень двойного действия), обеспечивающими как быстрый подъем платформы так и принудительное опускание посредством второй ступени, а так же остановку в любом положении. Время подъема платформы с грузом составляет 15 сек, а время ее опускания — 14 сек.

Рама

Сварная, из высокопрочной низколегированной стали с пределом текучести 530 МПа. Продольные лонжероны – коробчатого сечения, переменной высоты, соединены между собой поперечинами.

Платформа

Ковшового типа, цельносварная конструкция с защитным козырьком, выполняющим функции ROPS и защищающим кабину, оперение и шины от падающих кусков породы. Обогрев производится отработавшими газами двигателя. Оборудована устройством для механического стопорения в поднятом положении, камневыталкивателями. Днище и борта выполнены из высокопрочной, износостойкой стали с пределом прочности 850 МПа и толщиной боковых бортов 9 мм, переднего борта 12 мм и днища — 18 мм. Угол опрокидывания платформы составляет 47 градусов. Вместимость платформы — 25.0 м3, с «шапкой» 2:1 — 34.2 м3.

Самосвалы серии БелАЗ-7555 могут комплектоваться платформами с увеличенным объемом для транспортировки легких сыпучих грузов, при этом ширина платформы увеличивается до 4.86 м, а высота погрузки до 4.32 м. Вместимость платформы с увеличенной емкостью — 49 м3, с «шапкой» — 56 м3.

Кабина

Двухдверная, разработана на базе комплекса стандартов ИСО на рабочее место (основной стандарт EN 474-1 и EN 474-6). Внутренняя ширина кабины 1200 мм позволяет удобно расположить сиденье водителя и органы управления в зонах комфорта и досягаемости согласно стандарта ИСО 6682. Параллельно с сиденьем водителя располагается малогабаритное сиденье стажера. Наружная ширина размером 1400 мм позволяет установить ее на левой стороне самосвала, не закрывая двигатель, при этом сохранить правую дверь.

Каркас из листовой высокопрочной стали толщиной 9 мм обеспечивает выполнение требований системы безопасности ROPS в аварийном случае опрокидывания самосвала и долговечность работы кабины в эксплуатации.

Обеспечивается уровень внутреннего шума в пределах 78…80 дБА и уровень вибрации на рабочем месте в пределах требований стандарта ИСО 26.

Кабина оборудована регулируемой рулевой колонкой, регулируемым пневмоподрессоренным сиденьем водителя с гидравлическим гасителем колебаний, трехслойным ветровым стеклом, закаленными задним и боковыми стеклами, вентилятором и отопителем, стеклоочистителем и стеклоомывателем ветрового стекла, дверными замками, противосолнечным козырьком, зеркалами заднего вида.

Оперение

В конструкции узлов оперения учтены как общие требования к системам доступа, так и требования к ступеням, лестницам, поручням, проходам, площадкам и смотровым отверстиям. Система доступа к месту водителя и защитные ограничения разработаны согласно техническим требованиям стандартов ИСО 2867, ИСО 3457, ИСО 2860.

Приемочные испытания карьерный самосвал данной серии БелАЗ-7555В с двигателем фирмы «Cummins» КТТА-19С проходил в Беларуси, в АТП РУПП «Гранит». Самосвал очень устойчив при преодолении крутых поворотов на спусках и подъемах. Очень удобен в использовании гидродинамический тормоз-замедлитель, причем температура масла в ГМП при его применении не превышает 80 градусов.

В настоящее время карьерные самосвалы серии БелАЗ-7555 работают в разных регионах ближнего и дальнего зарубежья с различными климатическими условиями: на промышленных объектах Томусинской автобазы (г.Междуреченск), на разрезе «Ерунаковский» (г.Новокузнецк), на АО «Магнитогорский металлургический комбинат», на Айхальском ГОКе и т.д.

Хорошо показал себя БелАЗ-7555В во Вьетнаме, где он работает в угольном карьере Као Шон. Новый 55-тонник более чем в три раза превосходит по производительности самосвалы БелАЗ-7522.

После проведения тщательного анализа результатов эксплуатации в различных регионах заводом проведена модернизация ряда систем и узлов машины с целью устранения отмеченных недостатков.

Так, по ГМП усилен привод масляного насоса НШ-100, введено дополнительное крепление корпуса фильтров тонкой очистки, доработано крепление шестерен фрикциона и вторичного вала, уменьшена возможность осевого перемещения первичного вала, введено жидкостное азотирование втулок привода насосов. По подвеске самосвала проведена замена тканевых вкладышей на металлопластмассовые с введением смазки, выполнена доработка конструкции крышек верхних и нижних шаровых опор, усилен центральный шарнир подвески заднего моста и повышена надежность крепления подшипника центрального шарнира передней оси, увеличена прочность узла поперечной штанги заднего моста. В заднем мосту самосвала введен литой картер, коронная шестерня из легированной стали 38(2МЮА, улучшено стопорение ведущего фланца главной передачи, доработана конструкция крестовины с ограничением перемещения сателлитов и введением дополнительной смазки.

Большой объем проведенной модернизации и совершенствования конструкции и технологии изготовления машины позволил заводу перейти на серийный выпуск модификаций самосвалов БелАЗ-7555А и БелАЗ-7555В с различными дизельными двигателями и углевозных исполнений БелАЗ-7555С и БелАЗ-7555D, которые комплектуются платформами большей емкости.

В настоящее время изготовлен опытный образец самосвала с многодисковыми маслоохлаждаемыми тормозами задних колес, который успешно прошел заводские испытания, и в 2001 году предприятием планируется выпуск опытно-промышленной партии.

Заканчивается разработка документации на установку более совершенного дизельного двигателя нового поколения QSK-19 фирмы Cummins вместо KTTA-19C.

По заказу потребителя могут быть поставлены самосвалы, приспособленные для работы в различных климатических условиях, с системами кондиционирования воздуха и централизованной автоматической смазки, платформами различной емкости и с футировкой, комплектами запасных частей и т.п.

Региональные отделения предприятия «БелАЗсервис» обеспечат обучение персонала, сервисное обслуживание и техническое сопровождение в течение всего периода эксплуатации.

В настоящее время самосвалы комплектуются бескамерными шинами размерностью 24.00-35 в основном диагональной конструкции, обеспечивающими грузоподъемность 55 тонн.

После подтверждения эффективности проведенных мероприятий по доработке конструкции узлов и систем в эксплуатации на большой партии самосвалов заводом предусматривается проведение дальнейших работ по совершенствованию самосвалов серии БелАЗ-7555. Эти работы основаны на применении шин 24.00R35 радиальной конструкции, допустимая нагрузка которых позволяет увеличить грузоподъемность самосвалов до 60–65 тонн в зависимости от комплектации и условий эксплуатации у потребителя.

Журнал «Горная Промышленность» №2 2001

mining-media.ru

Карьерные самосвалы БелАЗ: Перспективы развития конструкции и сервиса

В.М.Крох, зам. технического директора по новой технике ПО «БелАЗ»

Производственное объединение «БелАЗ», которое уже более четырех десятилетий поставляет карьерную технику на рынок России, а также других стран ближнего и дальнего зарубежья, в сентябре 2003 года отмечает свой 55-летний юбилей.

История предприятия берет свой отсчет в послевоенном 1948 году, когда недалеко от Минска было начато строительство завода, на протяжении более чем полувека являющегося ведущим машиностроительным предприятием Беларуси. Профильная продукция завода все эти годы изменялась и расширялась.

БелАЗ сегодня – это не только карьерные самосвалы грузоподъемностью от 30 до 220 тонн, но и техника для обслуживания карьеров – фронтальные погрузчики, колесные бульдозеры, поливооросительные машины, тягачи-эвакуаторы, колесные манипуляторы; техника для подземных работ – шахтные вагоны, механические крепи для лавовых комплексов, а также тяжеловозы и шлаковозы для металлургических предприятий, аэродромные тягачи и другое тяжелое транспортное оборудование.

Всего же за всю историю предприятия Белорусским автозаводом разработано более 400 модификаций карьерных самосвалов грузоподъемностью от 27 до 280 тонн, выпущено свыше 120 тысяч единиц карьерных самосвалов, которые работали и работают более чем в 50-ти странах мира.

Коллектив предприятия постоянно работает не только над разработкой модификаций серийно выпускаемых машин, но и над созданием техники нового поколения, отвечающей всем требованиям работы в сложных горнотехнических условиях. Так, только за последнее десятилетие БелАЗом разработаны и получили путевку в жизнь на предприятия горнодобывающего комплекса России и стран СНГ самосвалы нового поколения грузоподъемностью 55, 130, 200–220 тонн, другая техника для обслуживания горных работ.

Постоянная работа предприятия над расширением номенклатуры выпускаемой продукции, повышением технического уровня и надежности карьерной и дорожно-строительной техники не была бы такой успешной без тесного и взаимовыгодного сотрудничества с нашими потребителями. Ежегодно в январе на научно-практическую конференцию «Карьерный транспорт», проводимую на БелАЗе, собираются представители свыше 200 горнодобывающих предприятий России, других стран ближнего и дальнего зарубежья, заводов-смежников. Их замечания, предложения становятся основой планов работы заводских служб на перспективу, включаются в Программу качества, над реализацией которой коллектив предприятия работает в течение года.

Регламентируемая стандартом предприятия работа по сбору, обработке и анализу информации о надежности карьерных самосвалов и спецтехники БелАЗ позволяет предприятию иметь полную картину состояния дел, как в плане определения надежности и экономичности выпускаемых БелАЗом машин в целом, так и в плане надежности основных узлов и агрегатов.

По замечаниям и предложениям, отмеченным в отчетах о командировках специалистов БелАЗа в автохозяйства, разрабатываются мероприятия и принимаются меры, направленные на повышение качества и конкурентоспособности выпускаемой продукции.

Сравнительный анализ, осуществляемый на основе поступающей из автохозяйств информации о технико-экономических показателях работы наших машин и техники зарубежных производителей, убедительно доказывает, что БелАЗы по таким важнейшим показателям, как коэффициент технической готовности, достигнутая производительность и среднегодовой пробег одного среднесписочного самосвала в условиях эксплуатации в автохозяйствах ОАО «Разрез «Красный брод», ОАО «Разрез «Бачатский» ОАО «Магнитогорский МК», ОАО «Ковдорский ГОК», ОАО «Ерунаковский разрез», в Айхальском ГОКе не только не уступают зарубежным аналогам, но в ряде случаев даже превосходят их. В числе лидеров – техника нового поколения: карьерные самосвалы БелАЗ-7555В грузоподъемностью 55 т, БелАЗ-75131 грузоподъемностью 130 т и БелАЗ-75306 грузоподъемностью 220 тонн.

Для сокращения сроков постановки на производство новой продукции, обеспечения качества и повышения технического уровня выпускаемой техники в 1998 году БелАЗ приступил к техническому перевооружению действующего производства за счет привлеченных средств. Завершены два этапа этой работы из трех запланированных, проведена реконструкция конструкторско-исследовательской базы с испытательным комплексом и полигоном, производственной базы на основе гибких технологий по всем технологическим переделам. Выведено из строя 435 единиц устаревшего оборудования, введено в эксплуатацию 309 единиц нового прогрессивного оборудования на сумму 94 млн. долл. США, что позволило на одну треть снизить показатель износа технологического оборудования.

Выпускаемая на новом оборудовании техника способна полностью удовлетворить растущие потребности интенсивно развивающихся горнодобывающих отраслей России и стран СНГ, прирост производства которых по данным исследований, проведенных Санкт-Петербургским государственным горным институтом, составит к 2010 году 45%.

В условиях жесткой конкуренции среди производителей карьерной техники горнодобывающие предприятия отдают предпочтение машинам, способным обеспечить наибольшую производительность при наименьших затратах на их обслуживание. Именно поэтому основными направлениями дальнейшего развития конструкции карьерных самосвалов БелАЗ станут:

1. Создание гидромеханической трансмиссии большой мощности.

Первый шаг в этом направлении – опытный образец самосвала грузоподъемностью 135 тонн с гидромеханической трансмиссией номинальной мощностью 1500 л.с., который изготовлен на предприятии и в настоящее время проходит заводские испытания.

2. Создание перспективной электромеханической трансмиссии переменного тока самосвалов особо большой грузоподъемности. Это позволит за счет улучшения тягово-динамических качеств самосвала и надежности повысить его производительность. На сегодняшний день на БелАЗе разработаны электротрансмиссии переменного тока для 135-тонного и 200-тонного самосвалов. Образец 135-тонного самосвала собран в экспериментальном цехе, на нем осуществляется комплекс доводочно-подготовительных работ перед комплексными испытаниями.

3. Модернизация тормозных систем.

Создание типового ряда многодисковых маслоохлаждаемых тормозов, обеспечивающих поддержание безопасной скорости на всех режимах рабочего цикла, возможность экстренной остановки самосвала в критической ситуации и при этом имеющих высокую надежность и низкую трудоемкость технического обслуживания. В настоящее время БелАЗом завершены разработки многодисковых тормозных механизмов трех типоразмеров. Изготовлены опытные образцы механизмов для самосвалов грузоподъемностью 42, 45 и 55 тонн, которые проходят эксплуатационные испытания.

4. Модернизация гидравлических систем карьерных самосвалов.

Примером нового подхода к проектированию гидравлических систем является разработка объединенной гидросистемы рулевого управления, тормозов и опрокидывающего механизма самосвала грузоподъемностью 130 тонн, что позволило повысить общий КПД машины при снижении затрат и металлоемкости изделия. Опытный образец 130-тонного самосвала с новой системой гидравлики проходит эксплуатационные испытания в одном из угольных разрезов Кузбасса.

5. Повышение несущей способности базовых элементов самосвала.

БелАЗом совместно с Российским ЦНИИ черной металлургии и рядом российских металлургических комбинатов выполнен комплекс научно-исследовательских работ по освоению производства высокопрочных и износоустойчивых низколегированных сталей, которые предназначены для изготовления рам, силовых элементов корпусов задних мостов и передних осей, деталей направляющего аппарата передней и задней подвески, а также элементов грузовых платформ, подвергающихся в процессе эксплуатации интенсивному истиранию. От внедрения данных сталей мы ожидаем существенного повышения показателей надежности самосвалов при снижении собственной массы самосвала.

6. Улучшение условий труда оператора.

На БелАЗе осуществляется разработка и применение новых шумовиброизоляционных материалов, гигиенических материалов отделки интерьеров кабин, совершенствование климатических установок, эргономичных органов управления, а также внедрение электронной системы управления, контроля и диагностирования машин. Сегодня на самосвалах БелАЗ находят применение системы, контролирующие состояние всех основных агрегатов самосвала и количество перевозимого груза, способные вести учет выполняемой работы и передавать данную информацию на диспетчерский пульт.

7. Создание карьерных самосвалов грузоподъемностью 320–560 тонн.

Учитывая тенденцию постоянного увеличения глубины карьеров, сегодня БелАЗ ведет разработку перспективной машины – карьерного самосвала БелАЗ-7560 грузоподъемностью 320 тонн по классической колесной формуле 4(2.

Прогнозируемый специалистами неуклонный рост потребности в карьерных самосвалах горнодобывающей промышленности России, стран ближнего и дальнего зарубежья обуславливает необходимость осуществления ряда мер, направленных на укрепление позиций предприятия на мировом рынке.

Прежде всего, как уже отмечалось выше, это дальнейшее повышение технического уровня и качества выпускаемой предприятием карьерной техники. Во-вторых: комплексная поставка специализированных технологических машин позволит горнодобывающим и строительным предприятиям уменьшить количество поставщиков, сократить номенклатуру запасных частей, упростить проблемы технического обслуживания и ремонта. В-третьих: повышение экономической устойчивости предприятия планируется достичь за счет освоения новых направлений продукции, таких, как техника для подземных работ: шахтные вагоны, механизированные крепи для лавовых комплексов. В перспективе – освоение выпуска подземных самосвалов и производство экскаваторов, согласованных по техническим характеристикам с выпускаемыми карьерными самосвалами, производство двигателей современного технического уровня, соответствующих лучшим мировым аналогам. В-четвертых: повышение экономической эффективности производства, и, прежде всего, за счет развития кооперированных связей.

Основные направления развития предприятия и отрасли в целом оформлены в проекте научно-технической программы Союзного государства «Карьерный транспорт». Программа объединяет усилия 8 предприятий Республики Беларусь и Российской Федерации и, предполагая участие научных учреждений Беларуси и России, предусматривает развитие компонентов, включая двигатели, электротрансмиссии, управляющую электронику, а также создание новых материалов и разработку технологии сопровождения эксплуатации карьерной техники на протяжении всего жизненного цикла.

В настоящее время Программа «Карьерный транспорт» проходит необходимые процедуры согласования государственными органами Беларуси, России и Союзного государства, и, надеюсь, что ее реализация станет значительным шагом вперед по пути развития горнодобывающего комплекса России и стран СНГ.

Затрагивая перспективы развития сервиса, следует отметить, что в настоящее время перед коммерческими и техническими службами объединения стоит актуальнейшая задача – коренным образом перестроить службу технического сервиса.

Постоянно проводимый анализ степени удовлетворенности наших потребителей в сервисных услугах показывает, что дело надо поставить так, чтобы ассортимент и объемы технического сервиса были удобны, доступны и понятны покупателю на весь период жизненного цикла карьерной техники – от покупки до утилизации.

Дальнейшее совершенствование и развитие технического сервиса видится в поэтапном переходе на систему с использованием специализированных технических центров в регионах, готовых предложить полный комплекс сервисных услуг, начиная от монтажных и пусконаладочных работ при вводе техники в эксплуатацию и до полного ее обслуживания в течение всего периода эксплуатации.

Такая концепция технического обслуживания базируется на комплексном обслуживании техники с эффективным планированием и контролем эксплуатации, ТО и ремонта. При этом применяется принцип оборотности отдельных узлов и агрегатов, что оптимизирует эксплуатационную готовность обслуживаемого парка машин и повышает качество ремонта, который выполняется в специально оборудованных мастерских и базируется на применении оригинальных запасных частей, фирменного гаражного оборудования и выполнении работ в строгом соответствии с требованиями нормативной и технической документации. При выполнении полного комплекса работ по обслуживанию техники сервисным центром гарантируется определенный показатель эксплуатационной готовности техники (например, коэффициент технической готовности), а количество отработанных моточасов в целом по парку машин определяет эффективность деятельности сервисного центра и его доход. Первыми визитными карточками реализации системы полного сервиса могут служить результаты работы на Жайремском ГОКе, комбинате «Печенганикель», Балхашском ГМК, Лебединском ГОКе. Система отрабатывалась при непосредственной технической поддержке и участии наших специалистов.

На карте мест эксплуатации карьерной техники сервисная сеть БелАЗа обозначена 19 региональными предприятиями «БелАЗ-сервис» и более 20 их представительствами, которые обслуживают более 18 тысяч единиц карьерной техники, находящейся в эксплуатации. География сервисной сети постоянно расширяется и за последнее время нами созданы новые сервисные предприятия: «Донбасс-БелАЗ-сервис» в Донецке, «Кривбасс-БелАЗ-сервис» в Кривом Роге, «ЮК-БелАЗ-сервис» в Междуреченске. Планируется создание новых спеццентров в Узбекистане и Киргизии. Вся эта работа служит единой цели – снижению себестоимости каждой тонны добываемой продукции, и достигнуть результата можно только при тесном взаимодействии поставщиков оборудования и горняков.

Изменение конъюнктуры рынка, переход горных предприятий в руки новых собственников, изменение общих принципов функционирования экономики, все новые, более высокие требования к конструкции, качеству и обслуживанию техники определяют наше стремление к перестройке работы всей сервисной сети.

Одно из направлений в совершенствовании технического сервиса – это освоение агрегатного метода ремонта узлов и агрегатов на специализированных ремонтных предприятиях, которые имеют оборотный ремфонд оригинальных запасных частей и предоставляют гарантии по ходимости ремонтных узлов.

Второе – это расширение функций сервисных региональных предприятий «БелАЗ-сервис» с предоставлением им права на обслуживание и ремонт основных комплектующих изделий и созданием на своих складах их неснижаемого оборотного фонда.

Большое значение мы придаем улучшению функционирования системы менеджмента качества в рамках требований международных стандартов серии ISO 9000 версии 2000 года, которая регламентирует, в том числе, и процедуру обслуживания техники на мировом уровне.

Реализация программы совершенствования сервиса позволит БелАЗу еще более оптимизировать товаропроводящую сеть, что, в конечном счете, послужит повышению степени удовлетворенности техникой наших потребителей.

Журнал «Горная Промышленность» №4 2003

mining-media.ru