Что такое 5M? — Leanbase

Среди множества аббревиатур в терминологии Бережливого производства (5W+H, 3М, 7W и т.д.), 5М является одной из наиболее классических. Эта аббревиатура применялась в простых инструментах ещё на ранней стадии развития Производственной системы Тойота (TPS). Как показывает практика, она актуальна и по сей день.

Расшифруем саму аббревиатуру. 5М — Man (человек или персонал), Machine (машина или оборудование), Material (материалы), Measurement (измерение), Method (метод или технология).

Прежде чем описывать каждую «М», важно понять, зачем вообще они нам нужны. Не секрет, что любая аббревиатура в принципе служит для быстрого запоминания какой-либо информации. Что касается 5М, можно выделить 2 основных применения аббревиатуры:

- Это направления, показывающие возможные причины возникновения проблем. Вспомните ставшую классической диаграмму Исикавы (см. рисунок ниже), при помощи которой осуществляется анализ причин возникновения той или иной проблемы. Дополнительно, это направления для поиска коренных причин возникновения проблемы. Анализируя какую-либо проблему, в силу субъективности восприятия, всегда остаётся возможность упустить некоторые потенциально возможные причины. Напоминание о 5М в таком случае направляет на рассмотрение каждого направления.

- 5М – это факторы, влияющие на стабильность любого процесса, что, в свою очередь, связано с предыдущим пунктом. На страницах сайта мы уже описывали понятие стабильности процесса, поэтому отметим лишь, что процесс считается полностью стабильным, когда он стабилен по всем 5-и направлениям. Например, если явка персонала и его квалификация постоянна и не изменяется продолжительное время, то процесс стабилен по параметру Man (человек или персонал) и наоборот. То же самое и с оставшимися факторами. Например, если свойства поставляемых материалов не стабильны (имеют большой разброс в значениях), следовательно, процесс так же будет не стабилен (возможно возникновение проблем).

Семенычев Филипп, специально для LeanBase.ru.

leanbase.ru

Маршрут автобуса 5М на карте СПб, расписание по остановкам

О работе ночного общественного транспорта в «Ночь музеев». .

В связи с проведением ежегодной акции«Ночь музеев» в ночь с 18 на 19 мая 2019 года в Санкт-Петербурге будет организована работа ночных автобусов № 1М, 2М, 3М, 4М, 5М, дублирующих станции метро. Данные маршруты будут курсировать с 00:00 до 06:00 с интервалом движения 30 минут.Кроме того, метро будет работать без перерыва. В метрополитене с 02:00 до 04:30 в кассах можно будет приобрести только жетоны разового проезда, билеты на основе БСК пополняться не будут. Проход через турникеты будет осуществляться по всем доступным видам проездных билетов.

Для входа и выхода будут недоступны следующие вестибюли:

— «Проспект Ветеранов-1»

— «Ленинский проспект-2»

— «Площадь Ленина-2»

— «Московская-1»

— «Невский проспект2»

— «Технологический институт-1»

— «Площадь Александра Невского-2»

— «Достоевская»

— «Спасская»

Для доставки пассажиров от станций метро в спальные районы будет организовано движение по маршрутам № 8, 12, 56, 77, 80, 93, 106, 114, 142, 154, которые будут курсировать с интервалом в 30 минут.

*c18.05.2019

О работе ночного общественного транспорта в майские праздники.

В грядущие выходные в ночи на 9,10,11 и 12 мая 2019 года в Санкт-Петербурге будет организована работа ночных автобусов № 1М, 2М, 3М, 4М, 5М, дублирующих станции метро. Данные маршруты будут курсировать с 00:00 до 06:00 с интервалом движения 30 минут. Кроме того, в ночь с 9 на 10 мая 2019 года метро будет работать без перерыва. В метрополитене с 02:00 до 04:30 в кассах можно будет приобрести только жетоны разового проезда, билеты на основе БСК пополняться не будут. Проход через турникеты будет осуществляться по всем доступным видам проездных билетов.Для входа и выхода будут недоступны следующие вестибюли:

— «Проспект Ветеранов-1»

— «Ленинский проспект-2»

— «Площадь Ленина-2»

— «Московская-1»

— «Невский проспект2»

— «Технологический институт-1»

— «Площадь Александра Невского-2»

— «Достоевская»

— «Спасская»

Для доставки пассажиров от станций метро в спальные районы будет организовано движение по маршрутам № 8, 12, 56, 77, 80, 93, 106, 114, 142, 154, которые будут курсировать с интервалом в 30 минут.

*c09.05.2019

Актуальные новости транспорта в нашей группе Вконтакте

transportspb.com

Федеральная автомобильная дорога М5 «Урал» / Федеральные трассы России / Автотуристу.РУ

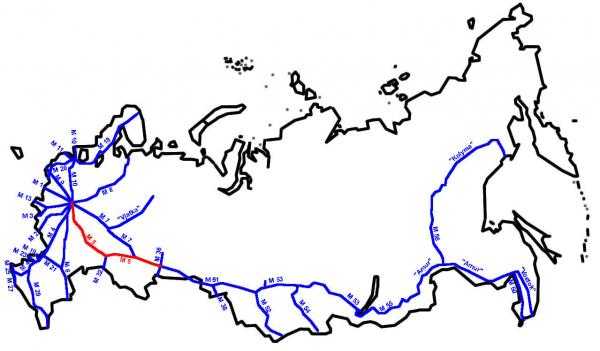

Федеральная автомобильная дорога М5 «Урал» — автомобильная дорога федерального значения Москва — Самара — Уфа — Челябинск с подъездами к городам Саранск, Ульяновск, Оренбург и Екатеринбург. Протяжённость автомагистрали — 1879 километров. Дорога является частью дороги E30 европейской сети маршрутов и азиатского маршрута AH6. Подъезд от Челябинска к Екатеринбургу входит в азиатский маршрут AH7.

Расстояния между городами на трассе М5:

Расстояние от Москвы до Пензы: Длина пути: 640 км; Время пути: 9:52

Расстояние от Самары до Уфы: Длина пути: 460 км; Время пути: 5:34

Расстояние от Уфы до Челябинска: Длина пути: 418 км; Время пути: 4:58

Расстояние от Челябинска до Екатеринбурга: Длина пути: 205 км; Время пути: 3:17

Проложить маршрут на карте и узнать расстояние между любыми городами можно ЗДЕСЬ

Маршрут

Автомагистраль начинается на пересечении МКАД и Волгоградского проспекта, далее идет в юго-восточном направлении по территории Московской области, проходя по юго-западной окраине города Люберцы, далее по окружным дорогам вокруг Бронниц, Коломны, через Луховицы. В районе города Коломны трасса Урал пересекает реку Оку.

Далее автомагистраль идет по территории Рязанской области в юго-восточном и восточном направлениях, проходит недалеко от города Рыбного (к северо-востоку от трассы), обходит Рязань по объездной дороге по западной и южной окраинам, проходит недалеко от посёлка Шилово (к северу от трассы), через город Шацк(также возможно по обводной с 2007 года).

Далее — по территории Республики Мордовии в юго-восточном направлении через села Умёт и Зубову Поляну. Частью автомагистрали является подъезд к городу Саранску на 458 км основной трассы.

Затем проходит по территории Пензенской области в восточном и юго-восточном направлениях через город Спасск, обходит по объездной дороге по северным и восточным окраинам город Нижний Ломов, через районный поселок Мокшан и село Рамзай, по объездной дороге проходит через северную окраину города Пензы, далее — севернее города Заречный, южнее города Кузнецка.

Далее трасса идет в восточном направлении по территории Ульяновской области.

Если Вы планируете сделать остановку и переночевать в Ульяновске, то можно забронировать отель через Букинг.сом.

Далее трасса идет по территории Самарской области в восточном направлении, проходит по северной окраине города Сызрани и к северу от городы а Октябрьска, далее — вдоль берега Саратовского водохранилища, проходит в северном направлении через город Жигулёвск, плотину Жигулёвской ГЭС, через Комсомольский район города Тольятти, поворачивает на восток, затем — на юго-восток, проходит недалеко к северу от города Самары и к северу от Самары на перекрёстке недалеко от Новосемейкино поворачивает на северо-восток, затем постепенно на восток.

Подобрать гостиницу по направлению Самара можно здесь.

Далее трасса идет в северо-восточном направлении по территории Оренбургской области и Республики Татарстана, в восточном направлении — по территории Республики Башкортостана, проходит по южным окраинам города Октябрьского и города Уфы.

Трасса Урал фото от мая 2015 г.:

Далее трасса проходит по территории Челябинской области в восточном, северо-восточном и юго-восточном направлениях. На повороте на Кропачёво сворачивают многие автомобили, идущие на Екатеринбург (удобный путь, составленный из разных трасс), далее там небольшой участок, территориально отнесенный к Башкортостану, потом трасса проходит по южной окраине города Усть-Катава, к северу от города Юрюзани, к югу от городов Сатки, Златоуста, Миасса, Чебаркуля, заканчивается в городе Челябинске.

Далее переходит в трассу М51 — на Омск, Новосибирск, Красноярск и Иркутск.

Состояние автодороги

Наиопаснейшей частью трассы является восточная часть дороги, проходящая по территории Челябинской области: на этом участке ежегодно гибнет более 50 человек, более 200 человек получают ранения. Ширина проезжей части колеблется от одной до трёх полос в каждом направлении, встречные потоки разделены разделительной полосою либо ограждением. 84 % от общей протяженности участка не соответствуют нормативным требованиям по прочности. Интенсивность движения на трассе превышает расчётную в 5—7 раз. В региональной и центральной прессе для обозначения этого участка дороги нередко используют словосочетание «дорога смерти».

Состояние дороги летом в 2015 году на участке от Чебаркуля до Ишима и дальше описывается в этомОТЧЕТЕ:

«Про Ишим история отдельная. Со всех сторон нас запугивали 20-ти километровым участком дороги между Бердюжьем и Ишимом, где попросту отсутствует дорожное полотно, что с лихвой компенсируется огроменными ямами в грунте, проехать которые возможно только со скоростью пешехода. И дядя Вова, и ребята с аэродрома, и некоторые автотуристы до последнего уверяли, что участок этот по-прежнему пребывает в его первозданном негодном виде. Обостряло наши опасения перед этим участком и то, что в этом регионе на протяжении долгого времени шли обильные дожди. И, как предполагалось, участок Бердюжье-Ишим должно было еще и конкретно размыть. И действительно, пока ехали по Курганской, Тюменской областям вдоль дороги видели огромное количество стоячей воды в кюветах. Похоже было на одно бесконечное болото. Местами молодые березы на треть стояли в воде. Но вчера вечером решили применить мой любимый экспромт: поехать в сторону Ишима и по пути расспросить встречных дальнобоев о состоянии злосчастного участка конкретно на сегодняшний день. Если расскажут, что там совсем ахтунг, то альтернативные вариант, хоть и более замудрёный, это ехать через Казахстан (г. Петропавловск), где в принципе была завязочка в лице одного летчика, который бы нас принял. Но, сами понимаете, дважды переходить границу, да не просто, а с самолетом на прицепе, могло все это привести к досмотрам с пристрастием, лишнему вниманию местных, да и к отсутствию тех. помощи на дорогах, которую бы оказал в случае необходимости РАМК на территории нашей страны.

И вот на одной из стоянок дальнобойщиков во встречном направлении останавливаемся, дабы получить ответ на животрепещущий вопрос у отдыхающего водителя.

— Здрасьте! Не ехали ли случаем сегодня от Ишима до Бердюжья?

— Ехал.

— Как там состояние дороги нынче?

— В смысле? – удивленно переспрашивает мужик. – А, ты это про тот 20-ти километровый участок?

— Ага, про него. А то оторвет нафик мой прицеп.

— Да уж давно его закатали. Автобан там!

Так необходимость посещения наших казахских друзей отпала, и мы смело продолжили путь в направлении Ишима. Подчас сперва по Курганской, а затем и по Тюменской областям, дорога походила больше не на трассу, а на полигон для испытания камазов: частые дыры, ямы, неровности, а вот как сворачиваешь от Бердюжья на Ишим, начинается всамделишный «автобан». Весь отрезок в 80 км идеального качества двухполоска. Так что официально заявляю: проблемного участка Бердюжье-Ишим более не существует.»

Подборка отчетов автотуристов, проезжавших по трассе М5.

Достопримечательности

Мордовская деревня «Умёт» с её легендарными кафе и закусочными.

Новость от 03.10.2013

На трассе М5 «Урал» на территории республики Мордовии в районе ж/д станции «Дубитель-1» открыта эстакада над ж/д путями. Таким образом два проблемных железнодорожных переезда на территории Мордовии теперь представляют собой мосты над ж/д. Громадные пробки, до недавних пор собиравшиеся по обыкновению на переездах, ушли в прошлое. Теперь время в пути в обоих направлениях в Москву и из Москвы значительно сокращается.

avtoturistu.ru

М5 (трасса) — это… Что такое М5 (трасса)?

Федеральная автомобильная дорога М5 «Урал» — автомобильная дорога федерального значения Москва — Самара — Уфа — Челябинск с подъездами к городам Саранск, Ульяновск, Оренбург и Екатеринбург[1]. Протяжённость автомагистрали — 1879 километров. Дорога является частью дороги E30 европейской сети маршрутов и азиатского маршрута AH6. Подъезд от Челябинска к Екатеринбургу входит в азиатский маршрут AH7.

Маршрут

Автомагистраль начинается на пересечении МКАД и Волгоградского проспекта, далее идет в юго-восточном направлении по территории Московской области, проходя по юго-западной окраине города Люберцы, через города Бронницы, Коломну, Луховицы, пересекая в районе города Коломны реку Оку.

Далее автомагистраль идет по территории Рязанской области в юго-восточном и восточном направлениях, проходит недалеко от города Рыбного (к северо-востоку от трассы), обходит Рязань по объездной дороге по западной и южной окраинам, проходит недалеко от посёлка Шилово (к северу от трассы), через город Шацк(также возможно по обводной с 2007 года).

Автомагистраль в районе Кузнецка

Далее — по территории Республики Мордовии в юго-восточном направлении через села Умёт и Зубову Поляну. Частью автомагистрали является подъезд к городу Саранску на 458 км основной трассы.

Затем проходит по территории Пензенской области в восточном и юго-восточном направлениях через город Спасск, обходит по объездной дороге по северным и восточным окраинам город Нижний Ломов, через районный поселок Мокшан и село Рамзай, по объездной дороге проходит через северную окраину города Пензы, далее — севернее города Заречный, южнее города Кузнецка.

Далее трасса идет в восточном направлении по территории Ульяновской области.

Далее трасса идет по территории Самарской области в восточном направлении, проходит по северной окраине города Сызрани и к северу от города Октябрьска, далее — вдоль берега Саратовского водохранилища, проходит в северном направлении через город Жигулёвск, плотину Жигулёвской ГЭС, через Комсомольский район города Тольятти, поворачивает на восток, затем — на юго-восток, проходит недалеко к северу от города Самары и к северу от Самары на перекрёстке недалеко от Новосемейкино поворачивает на северо-восток, затем постепенно на восток.

Далее трасса идет в северо-восточном направлении по территории Оренбургской области и Республики Татарстана, в восточном направлении — по территории Республики Башкортостана, проходит по южным окраинам города Октябрьского и города Уфы.

Далее трасса проходит по территории Челябинской области в восточном, северо-восточном и юго-восточном направлениях. На повороте на Кропачёво сворачивают многие автомобили, идущие на Екатеринбург (удобный путь, составленный из разных трасс), далее там небольшой участок, территориально отнесенный к Башкортостану, потом трасса проходит по южной окраине города Усть-Катава, к северу от города Юрюзани, к югу от городов Сатки, Златоуста, Миасса, Чебаркуля, заканчивается в городе Челябинске.

Далее переходит в трассу М51 — на Омск, Новосибирск, Красноярск и Иркутск.

Населённые пункты вдоль трассы

- Волгоградский проспект

- 0 км Москва

- Новорязанское шоссе

- 23 км Чулково

- 44 км Бронницы

- 70 км Степанщино

- 93 км Коломна

- 116 км Луховицы

- Рязанская область

- 181 км Рязань

- 302 км Путятино

- 345 км Шацк

- Республика Мордовия

- 430 км Умёт

- 440 км Зубова Поляна

- Пензенская область

- 472 км Спасск

- 525 км Нижний Ломов

- 593 км Мокшан

- 634 км Пенза

- 680 км Городище

- 706 км Чаадаевка

- 745 км Кузнецк

- 770 км Большой Труев

- Ульяновская область

- 822 км Новоспасское

- Самарская область

- 887 км Сызрань

- 930 км Междуреченск

- 969 км Жигулёвск

- Мост через Волгу

- 972 км Тольятти

- 1032 км Пересечение с М32E121

- 1043 км Красный Яр

- 1115 км Суходол

- 1178 км Старая Балыкла

- Оренбургская область

- 1204 км Северное

- Республика Татарстан

- 1271 км Бавлы

- Республика Башкортостан

- 1285 км Октябрьский

- 1324 км Серафимовский

- 1392 км Коб-Покровка

- 1459 км Уфа, М7E017

- Челябинская область

- 1625 км Юрюзань

- 1706 км Златоуст

- 1759 км Миасс

- 1777 км Чебаркуль

- 1850 км пересечение с Обходом города Челябинска (выход к М36E123, М51E30)

- 1879 км[2]Челябинск, М36E123, М51E30

Текущее состояние

Горная часть дороги

Наиопаснейшей частью трассы является восточная часть дороги, проходящая по территории Челябинской области: на этом участке ежегодно гибнет более 50 человек, более 200 человек получают ранения. Ширина проезжей части колеблется от одной до трёх полос в каждом направлении, встречные потоки разделены разделительной полосою либо ограждением. 84 % от общей протяженности участка не соответствуют нормативным требованиям по прочности. Интенсивность движения на трассе превышает расчётную в 5—7 раз[3]. В региональной и центральной прессе для обозначения этого участка дороги нередко используют словосочетание «дорога смерти».

Нуждающимся в ремонте является участок от Самары до Уфы, особенно на территории Самарской области и западе Башкирии, где уже на протяжении нескольких лет идёт ремонт дороги. За счет длительного отсутствия ремонта и большого количества большегрузного транспорта в полотне дороги образованы колеи, что может быть весьма опасно, особенно в зимнее время.

Примечания

- ↑ Федеральные трассы России

- ↑ 1879 км — расстояние от начала трассы до нулевой версты Челябинска, находящейся возле главпочтамта в центре Челябинска, расстояние от начала трассы до границы Челябинска — 1867 км. Имеется и более прямой и короткий путь от Москвы до Челябинска — по трассе М7 через Нижний Новгород, Казань, Уфу расстояние до Челябинска составляет 1758 км.

- ↑ Когда «Дорога смерти» станет дорогой жизни? — GazetaChel.RU

Ссылки

Wikimedia Foundation. 2010.

dic.academic.ru

5М14 Станок зубодолбежный вертикальный полуавтомат схемы, описание, характеристики

Производитель вертикального зубодолбежного полуавтомата 5М14 Харьковский завод агрегатных станков, ХЗАС.

Нарезание цилиндрических колес на зубодолбежных станках. Общие сведения

Образование профиля зубьев при нарезании долбяком

Обработку колес на зубодолбежных станках осуществляют режущим инструментом, выполненным в виде зубчатого колеса — долбяком, у которого одна торцовая плоскость служит для опоры при закреплении на станке, а на второй имеются режущие кромки.

Обкатка профиля зубьев колеса профилями зубьев долбяка

- профиль зуба долбяка

- профиль нарезаемого зуба колеса

- срезаемый слой металла за один ход долбяка

Зубья колеса нарезают долбяком по методу обкатки, профили зубьев долбяка не совпадают с профилями нарезаемых зубьев, хотя их и выполняют по эвольвенте. Поэтому одним и тем же долбяком данного модуля можно нарезать колеса с разными числами зубьев. Обкатка осуществляется при последовательном положении профилей зубьев долбяка относительно профилей нарезаемых зубьев колеса в процессе их зацепления, пока они находятся в контакте. При обкатке долбяк и заготовка должны вращаться вокруг своих осей, как два зубчатых колеса в зацеплении. При нарезании колес с внешними зубьями они вращаются в разные стороны; при нарезании внутренних зубьев — в одну сторону. Передаточное отношение чисел оборотов долбяка и колеса в зависимости от числа зубьев их выражается отношением:

nд/ nз = zз /zд

Для прорезания зубьев в заготовке долбяк, кроме вращательного движения в зацеплении с заготовкой, должен совершать и поступательное движение, параллельное оси заготовки, тогда передние режущие кромки долбяка будут вырезать (долбить) впадины между зубьями заготовки и одновременно выполнять обкатку.

Для нарезания зубьев колеса на необходимую глубину нужно, чтобы зубья долбяка в процессе резания проходили между зубьями заготовки на этой глубине. Сразу установить долбяк на требуемую глубину нельзя, поэтому вначале происходит врезание при вращении заготовки и долбяка с постепенной радиальной подачей долбяка в направлении глубины зубьев (пока зубья его не врежутся на необходимую глубину).

После рабочего хода долбяк поступательно возвращается в исходное положение. Чтобы зубья долбяка не терлись об обработанные поверхности, заготовка вместе со столом отодвигается от долбяка, а в начале следующего рабочего хода опять придвигается.

В некоторых станках отодвигается долбяк, а заготовка не изменяет своего положения.

Принципиальная схема механизма вращения заготовки и движения долбяка

Таким образом, в процессе зубодолбления станок должен иметь следующие движения (указаны стрелками):

- возвратно-поступательное движение х и р в вертикальном направлении параллельно оси заготовки (главное движение резания)

- согласованные вращения v долбяка и стола, осуществляющие обкатку

- движение s врезания долбяка на глубину нарезаемых зубьев — радиальная подача

- колебательное движение sk стола — для отвода стола от долбяка и подвода к нему

5М14 Станок зубодолбежный вертикальный механический универсальный полуавтомат. Назначение и область применения

Зубодолбежный полуавтомат 5М14 является представителем гаммы зубодолбежных станков 5121, 5122 и 5140, разработанных в ЭНИМС в начале семидесятых.

Жесткая стойка соединена со станиной, по горизонтальным направляющим которой перемещается стол, несущий нарезаемое колесо. В суппорте расположен долбяк, совершающий возвратно-поступательное движение и отскок при обратном ходе на величину 0,45 мм. В станках 5А12, 5В12, 5М12 такой отскок совершает деталь.

Универсальный механический зубодолбежный станок полуавтомат 5М14 предназначен для высокопроизводительного нарезания прямых зубьев цилиндрических зубчатых колес с наружным и внутренним зацеплением. Ввиду малого перебега долбяка станок приспособлен для нарезания блоков зубчатых колес. Нарезание зубьев осуществляется круговыми модульными долбяками методом обкатки инструмента и изделия.

Простота наладки полуавтомата дает возможность использовать его в условиях единичного и серийного производства.

При установке в суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, на полуавтомате можно обрабатывать зубчатые колеса с косым зубом.

Жесткая кинематическая цепь, отсутствие вертикальных валов позволяют выпускать на его базе специальные станки: для обработки деталей в центах, деталей с коническим (поднутренным) зубом, повышенным рабочим пространством, гидравлическим перемещением суппорта. Полуавтомат может комплектоваться гидравлическим зажимным патроном и приспособлением для нарезания зубьев реек. При наличии специального инструмента возможна обработка фасонных профилей.

Принцип работы зубодолбежного станка 5М14

Станок имеет вертикальную компоновку, то есть ось детали и инструмента расположены вертикально.

Нарезание зубчатых колес производится способом обкатки заготовки колеса инструментом, называемым долбяком. Долбяк имеет форму зубчатого колеса, модуль которого одинаков с модулем нарезаемого колеса.

Долбяк во время работы получает возвратно-поступательное движение параллельно оси заготовки (движение резания) и одновременно вращается вокруг своей оси (круговая подача).

В начале резания зуба долбяк после каждого хода автоматически перемещается в направлении оси изделия (радиальная подача) пока не будет достигнута требуемая высота зуба.

Изделие, укрепленное на рабочем столе во время работы вращается согласованно с вращение долбяка.

Таким образом, долбяк и заготовка представляют собой два зубчатых колеса находящихся в зацеплении.

При обратном (холостом) ходе долбяка стол с заготовкой автоматически отходит от долбяка (отскок), что уменьшает трение и износ режущих зубьев, а к началу рабочего хода стол с заготовкой автоматически подходит к долбяку.

Обработка заготовки осуществляется под управлением автомата, который осуществляет радиальную подачу долбяка и отсчет полных оборотов нарезаемого колеса (1, 2 или 3).

По окончании нарезания зубчатого колеса суппорт автоматически отводится в исходное положение, долбяк поднимается и станок выключается.

Техническая характеристика станка:

- диаметры обрабатываемых колес — от 20 до 500 мм

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем зацеплении — 75 мм

- диапазон нарезаемых модулей — от 2 до 6 мм

- угол наклона зубьев — до 23 градусов

- ход штосселя долбяка — до 125 мм

- максимальное продольное перемещение суппорта — 500 мм

- расстояние шпиндель-стол — до 45..170 мм

- количество двойных ходов долбяка — 400, 265, 179 и 124

Класс точности полуавтомата Н.

Шероховатость обработанной поверхности при чистовом проходе V6.

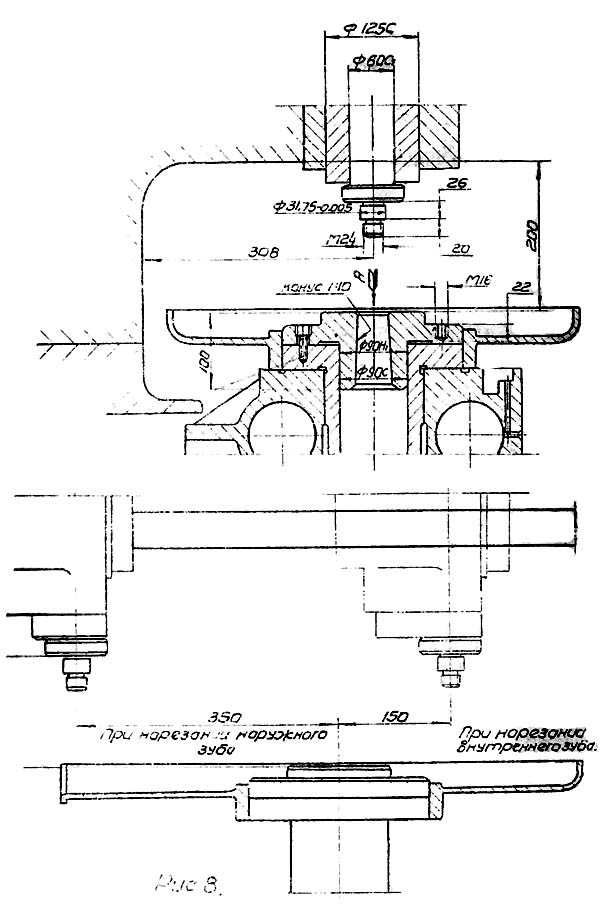

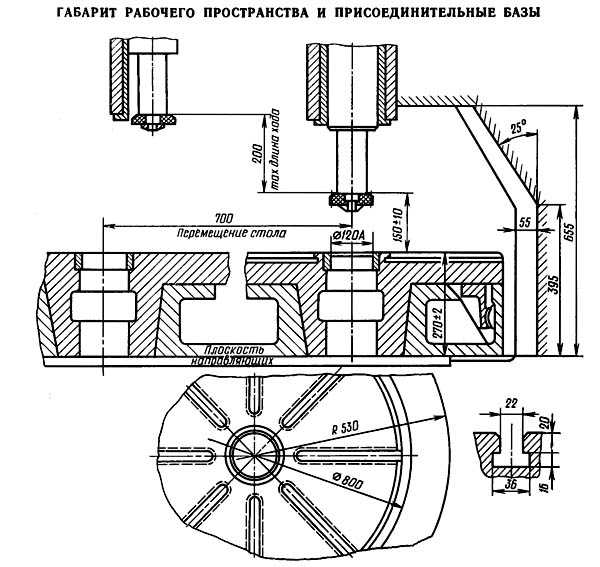

5М14 Габаритные размеры рабочего пространства зубодолбежного полуавтомата

Габаритные размеры рабочего пространства станка 5м14

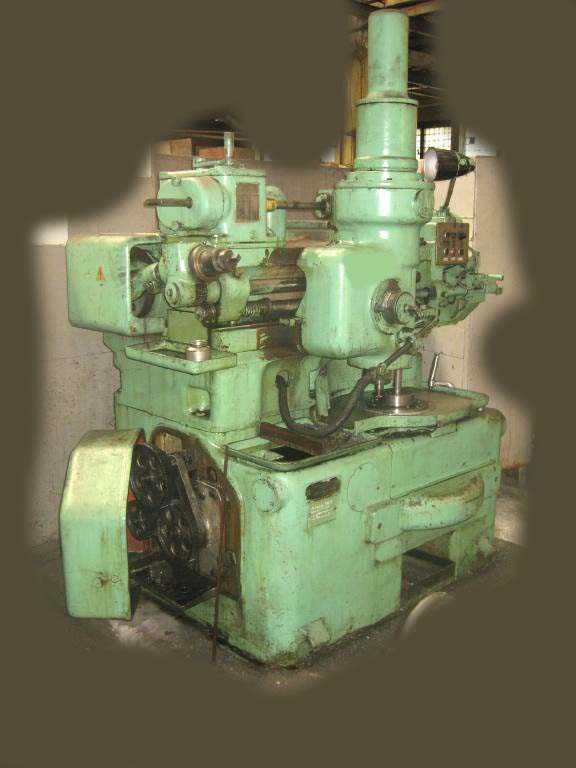

5М14 Общий вид и общее устройство станка

Фото зубодолбежного станка 5м14

Фото зубодолбежного станка 5м14. Смотреть в увеличенном масштабе

Фото зубодолбежного станка 5м14

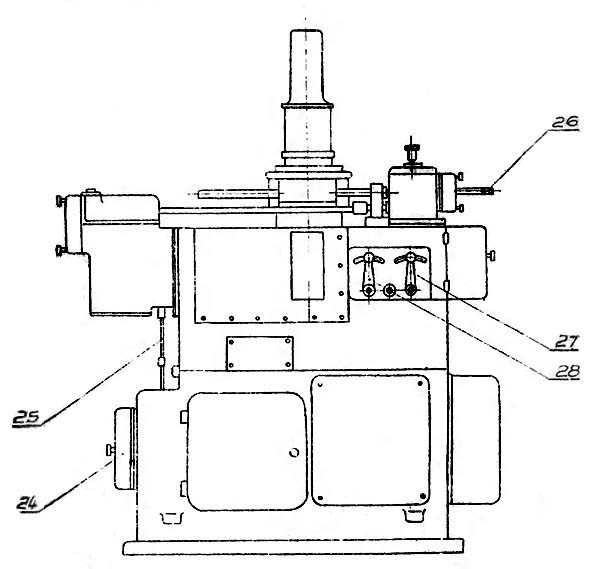

5М14 Расположение органов управления зубодолбежным станком

Расположение органов управления зубодолбежным станком 5м14

Перечень органов управления зубодолбежным станком 5М14

- Штоссель (шпиндель) долбяка

- Кран подачи охлаждающей жидкости

- Гайка фиксации суппорта

- Гитара круговых подач

- Рукоятка реверсирования станка

- Винт продольного перемещения суппорта

- Кнопка «Пуск»

- Стоп»

- Переключатель «Работа-Наладка»

- Выключатель местного освещения

- Кнопка «Толчок»

- Гитара радиальных подач

- Рычаг включения муфты радиальной подачи

- Конечный выключатель

- Квадрат для ручного вращения кулачка радиальной подачи

- Планка для включения собачки отсчета

Расположение органов управления станком 5м14. Вид сбоку

Перечень органов управления станком 5М14

- Гитара деления

- Пакетный выключатель насоса охлаждения

- Кнопка «Толчок»

- Линейный выключатель

- Фиксатор

- Квадрат ручного перемещения суппорта

- Лимб установки суппорта на глубину врезания

Расположение органов управления станком 5м14. Вид сзади

Перечень органов управления зубодолбежным станком 5М14

- Привод установочного вращения стола

- Тяга для качания собачки отсчета

- Квадрат для одновременного ручного вращения долбяка и заготовки

- Рукоятка переключения коробки скоростей

- Рукоятка переключения коробки скоростей

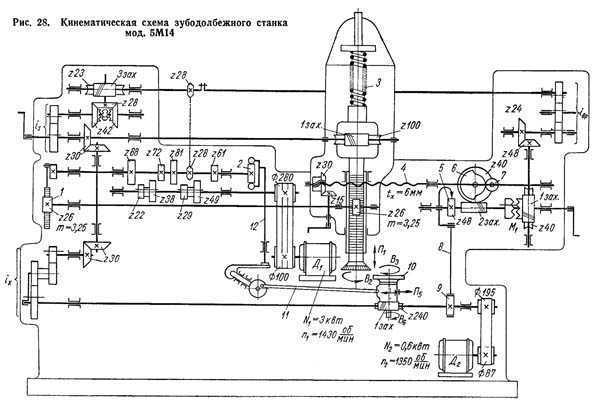

Схема кинематическая зубодолбежного станка 5М14

Кинематическая схема зубодолбежного станка 5м14

Схема кинематическая зубодолбежного станка 5М14. Смотреть в увеличенном масштабе

Кинематическая схема станка 5М14

Основные движения кинематических цепей:

- Вертикальное возвратно-прступательное движение штосселя долбяка — главное движение (движение резания)

- Вращательное движение штосселя долбяка

- Вращательное движение стола

- Радиальная подача долбяка

- Качательное движение стола (отскок)

- Движение счетного механизма автомата

- Установочное вращение стола

- Установочное движение суппорта

Схема автомата радиальной подачи зубодолбежного станка 5М14

Схема автомата радиальной подачи зубодолбежного станка 5м14

Автомат зубодолбежного станка 5М14 осуществляет:

- радиальную подачу долбяка

- отсчет полных оборотов нарезаемого колеса 1, 2 или 3

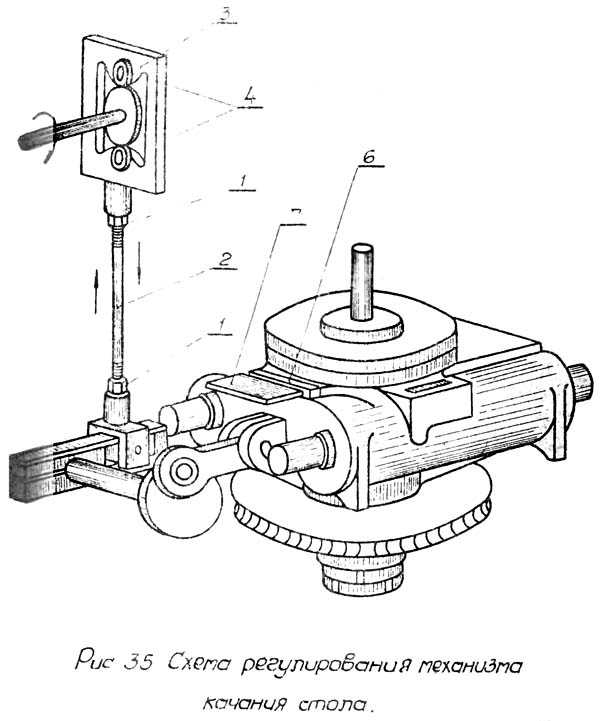

Механизм качания стола зубодолбежного станка 5М14

Механизм качания стола зубодолбежного станка 5м14

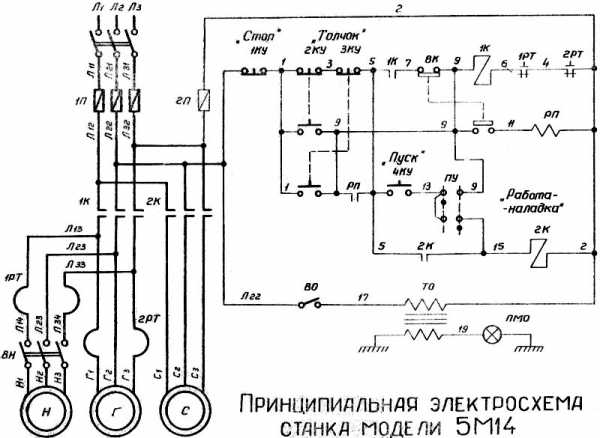

Схема электрическая принципиальная зубодолбежного станка 5М14

Электрическая схема зубодолбежного станка 5м14

Технические характеристики зубодолбежного станка 5М14

| Наименование параметра | 514 | 5м14 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес, мм | 20..500 | 20..500 |

| Наибольший диаметр нарезаемых колес с внутренним зацеплением, мм | 550 | 550 |

| Наибольший модуль нарезаемого колеса, мм | 2..6 | 2..6 |

| Наибольшая длина зуба наружного зацепления (длина нарезки), мм | 105 | 105 |

| Наибольшая длина зуба (длина нарезки) внутреннего зацепления, мм | 75 | 75 |

| Наибольший угол наклона винтового зуба, град | 23° | 23° |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0..350 | 0..350 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 35..160 | 45..170 |

| Суппорт. Штоссель (Шпиндель) | ||

| Наибольшее продольное перемещение суппорта, мм | 500 | |

| Наибольший ход штосселя долбяка, мм | 125 | 125 |

| Цена деления шкалы установки глубины долбления зуба, мм | 0,02 | |

| Наибольший диаметр устанавливаемого долбяка, мм | ||

| Пределы чисел двойных ходов долбяка в минуту | 125..359 | 124, 179, 265, 400 | Круговая подача инструмента, мм/дв.ход | 0,17..0,44 | Радиальная подача инструмента, мм/дв.ход | Число радиальных подач инструмента |

| Диаметр оправки под долбяк, мм | ||

| Конец шпинделя для крепления инструмента | ||

| Рабочий стол (планшайба) | ||

| Диаметр фланца рабочего стола (планшайбы), мм | 240 | |

| Диаметр отверстия в шпинделе рабочего стола, мм | ||

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,5 | |

| Быстрое вращение стола, об/мин | ||

| Цена деления лимба установки межцентрового расстояния, мм | ||

| Автоматический подвод | ||

| Автоматический останов | есть | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 3 | |

| Электродвигатель главного привода, кВт | 2,8 | 2,8 |

| Электродвигатель привода быстрого вращения стола, кВт | 0,6 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1800 х 1350 х 2200 | |

| Масса станка с электрооборудованием и охлаждением, кг | 3450 |

Связанные ссылки. Дополнительная информация

Каталог справочник зубодолбежных станков

Схемы и паспорта к зубодолбежным станкам и оборудованию

stanki-katalog.ru

Летающая лодка М-5. — Российская авиация

Летающая лодка М-5.

Разработчик: Григорович

Страна: Россия

Первый полет: 1915 г.

В течение лета и осени 1914 года на летающей лодке М-2 совершили несколько полетов, показавших, что требуются дальнейшие работы по улучшению схемы самолета. Не совсем удачной была и следующая летающая лодка М-3. В сущности, это — несколько видоизмененная М-2 с более мощным двигателем «Gnome Monosoupape» в 100 л.с. Корпус лодки оставался прежний, но еще раз изменили профиль крыльев. Испытательные полеты показали, что и при новой компоновке летные данные гидросамолета, по сравнению с М-2, не улучшились. Неудовлетворительной оставалась и мореходность лодки. Не блистала своими данными и следующая лодка Григоровича — М-4, в сущности, видоизмененный вариант М-3, с тем же двигателем. Лишь изменили профиль крыла и незначительно модернизировали корпус лодки, да стабилизатор сделали с винтовым подъемником, что позволяло в полете изменять угол его установки. Здесь следует заметить, что трудность проектирования гидросамолетов состоит в том, что, кроме аэродинамических качеств, присущих любому летательному аппарату, гидросамолет должен обладать еще и специфическими свойствами: плавучестью, остойчивостью, непотопляемостью и мореходностью. От М-1 до М-5 авиаконструктору приходилось буквально на ощупь подходить к оптимальному варианту проектируемого летательного аппарата. В этом и есть особая заслуга Дмитрия Григоровича и его великая удача при создании выдающегося по тому времени образца летающей лодки М-5, вошедшей в историю отечественной и мировой авиации.

Двухместную летающую лодку М-5 выпустили весной 1915 года и уже 12 апреля она совершила свой первый боевой вылет. В дальнейшем, вплоть до 1923 года, лодка строилась серийно. Всего выпустили около 300 самолетов этого типа. Григоровичу удалось оптимально соединить в М-5 высокую мореходность корпуса лодки с великолепными летными данными самолета. Взлетно-посадочной площадкой для аппарата могла стать водная поверхность с высотой волны до 0,5 м. Тщательно спрофилированное днище лодки не «прилипало» к воде и легко отделялось от нее при взлете. Посадочная скорость составляла всего 70 км/ч. Двухместная летающая лодка М-5 с двигателем «Gnome Monosoupape» мощностью в 100 л.с. развивала максимальную скорость у земли 105 км/ч. Практический потолок — 3300 м, продолжительность полета — 4 часа. Геометрические данные такие: длина самолета 8,6 м, размах крыльев — 13,62 м, площадь крыльев — 37,9 м2. Взлетная масса самолета — 960 кг, полезная нагрузка — 300 кг. М-5 долго оставался на вооружении: сначала в качестве морского разведчика, а с 1916 года — как учебная машина.

Какие же усовершенствования применил конструктор в этом самолете по сравнению с предыдущими моделями? Прежде всего, увеличена площадь нижнего крыла. Редан лодки оставался вогнутым, но высота его снижена в центре — до 70 мм, а по бортам — до 140 мм. Скулы на редане снабжены полозками, с помощью которых гидросамолет мог выходить из воды на площадку спуска. М-5 обладала хорошей мореходностью, была легкой и простой в управлении. На разведчике М-5 вооружения не имелось. В редких случаях устанавливался пулемет впереди правого сидения. Конструкция корпуса М-5 — типичная для других гидросамолетов Григоровича. Каркас лодки изготовлялся из ясеня, обшивка — фанерная, толщиной от 3 мм по бортам, а на палубе до 5-6 мм. Редан на днище накладной из 10 мм фанеры. Иногда для прочности корпуса толщина обшивки в средней части достигала 5 мм.

Сборка корпуса проводилась на латунных шурупах и промазывалась свинцовыми или цинковыми белилами. В стыках обшивки корпуса ставились фанерные полоски-накладки на медных заклепках. Некоторые швы и стыки фанеры обивались снаружи медной фольгой и пропаивались оловом. Снаружи корпус лодки покрывался бесцветным лаком, внутри — олифой. Силовой набор корпуса лодки состоял из шпангоутов, и местами ставились диагональные раскосы, поперечный и продольный набор соединялся зажимами из 3 мм фанеры. Кроме того, применялся при сборке специальный «морской клей» и особый раствор творога в нашатырном спирте, повышавший гидростойкость склеенных соединений. Деревянные части крепились шурупами, на весь корпус лодки их уходило до 15 тысяч. Все работы выполнялись вручную.

Конструкция крыльев — двухлонжеронная, расчалочная, очень тонкого профиля — порядка 4% хорды крыла. Верхнее и нижнее крылья соединены крестообразно металлическими расчалками и, кроме того, такие расчалки соединяли крылья с носом лодки.

Тросы управления рулями и элеронами проложены вне лодки и крыльев. Хвостовое оперение, расположенное над изогнутой хвостовой частью лодки на стойках из металлических труб, было очень легким и не жестким: «хвост» на вираже заметно скручивался, дрожал от обдува воздушным винтом, но никогда не ломался.

Стабилизатор — деревянный, с подкосами под задний лонжерон, соединенный также металлическими расчалками с килем. Угол установки стабилизатора мог изменяться перед полетом. Рули и киль сварены из тонкостенных стальных труб с несколькими деревянными нервюрами и обтянуты тканью.

Звездообразный двигатель воздушного охлаждения устанавливался на центральных стойках коробки крыльев на листовой раме с дополнительной опорой под носок двигателя. Бензин подавался к мотору под давлением из бака за счет избыточного давления воздуха, создаваемым с помощью ручного насоса. Сам топливный бак располагался за кабиной летчиков.

Летающая лодка М-5 — хорошо продуманная гармоничная конструкция с удачным аэродинамическим профилем и достаточной площадью крыльев, что обеспечивало неплохие летные данные машины. Удачное сочетание силовой установки с размерами и массой самолета обеспечивало простое и безопасное управление в воздухе. Лодка обеспечивала достаточный запас прочности при нормальной эксплуатации и позволяла легко производить отрыв от воды при взлете, обладала устойчивостью на рулении. Такие качества летательного аппарата как нельзя лучше подходили для учебного самолета. Однако летно-технические возможности М-5 оставались все-таки невысокими, максимальная скорость, — чуть более 100 км/ч, — явно недостаточна для боевой машины.

Тем не менее, еще раз хотелось бы отметить, компоновка самолета и удачное сочетание всех элементов конструкции с размещением силовой установки ставили летающую лодку М-5 в ряд выдающихся творений своего времени. Интересно, что Григорович неоднократно пытался улучшить летные качества М-5 за счет установки более мощного двигателя, но это приводило лишь к обратным результатам…

ЛТХ:

Модификация: М-5

Размах крыла, м: 13,62

Длина, м: 8,60

Высота, м: 3,40

Площадь крыла, м2: 37,90

Масса, кг

-пустого самолета: 660

-нормальная взлетная: 960

Тип двигателя: 1 х ПД «Gnome Monosoupape»

-мощность, л.с.: 1 х 100

Максимальная скорость, км/ч: 105

Крейсерская скорость, км/ч: 87

Продолжительность полета, ч.мин: 4,0

Максимальная скороподъемность, м/мин: 78

Практический потолок, м: 3300

Экипаж: 2

Полезная нагрузка, кг: 160

Вооружение: 1 х 7,62-мм пулемет.

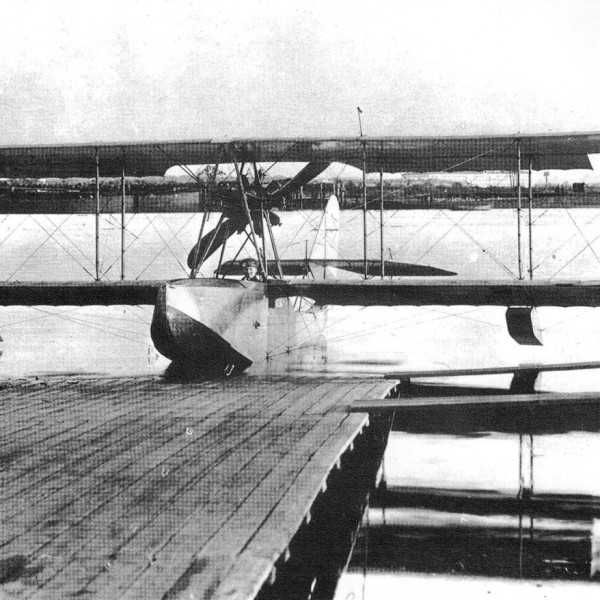

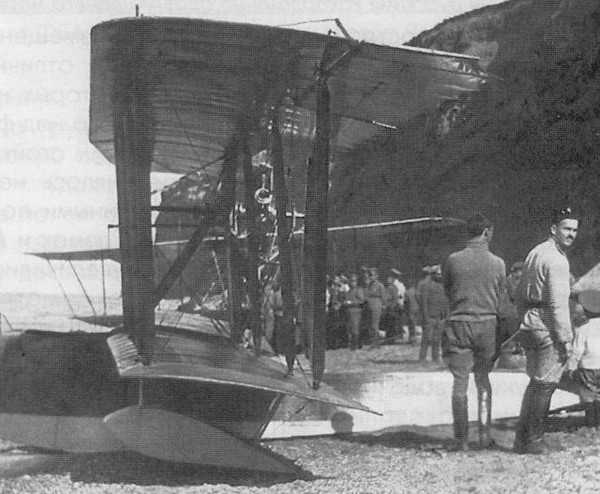

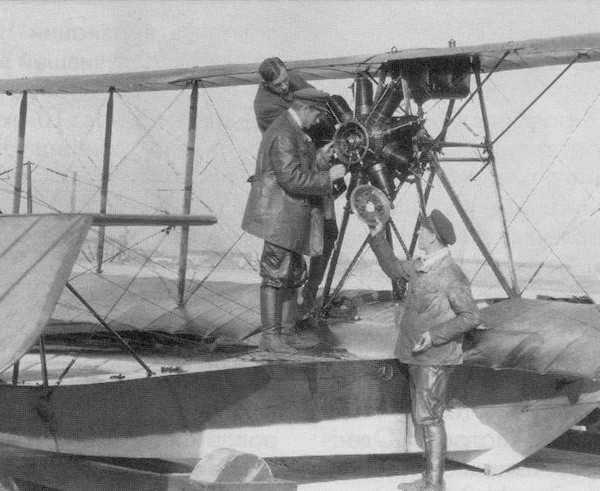

Летающая лодка М-5 выруливает на взлёт. 1915 г.

Летающая лодка М-5. Набережная Крестовского острова, Санкт-Петербург, 1915 г.

Одна из первых летающих лодок М-5 с заводским № 331.

М-5 с заводским № 331.

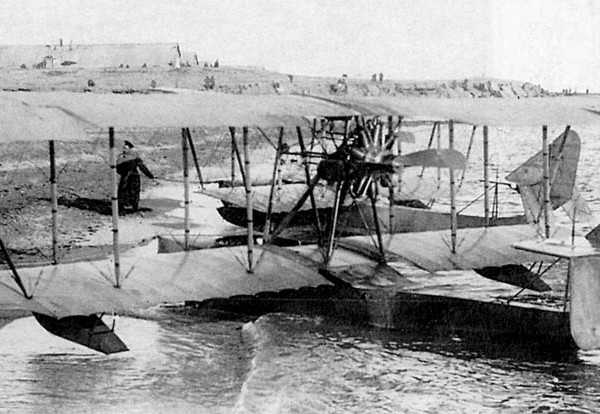

Летающая лодка М-5 из состава авиации Черноморского Флота. 1916 г.

Летающая лодка М-5 начинает взлет. Бакинская офицерская школа морской авиации. 1916 г.

Летающая лодка М-5 в полете.

Летающая лодка М-5 подруливает к пирсу.

Летающая лодка М-5 Бакинской офицерской школы морской авиации. 1916 г.

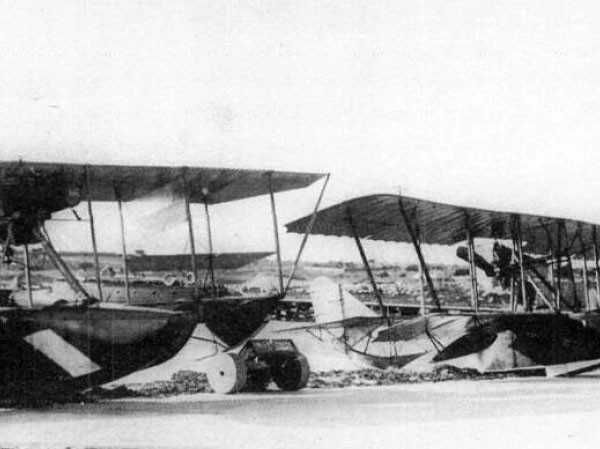

Летающие лодки М-5 Бакинской офицерской школы морской авиации. 1916 г.

Летающие лодки М-5 Бакинской офицерской школы морской авиации на спуске Старотаможенной пристани.

М-5 Бакинской офицерской школы морской авиации. 1916 г.

На 2-м плане М-5 на стоянке отряда летающих лодок Балтийского Флота. Гельсингфорс. 1916 г.

Спуск М-5 на воду.

М-5 после спуска на воду.

Летающая лодка М-5.

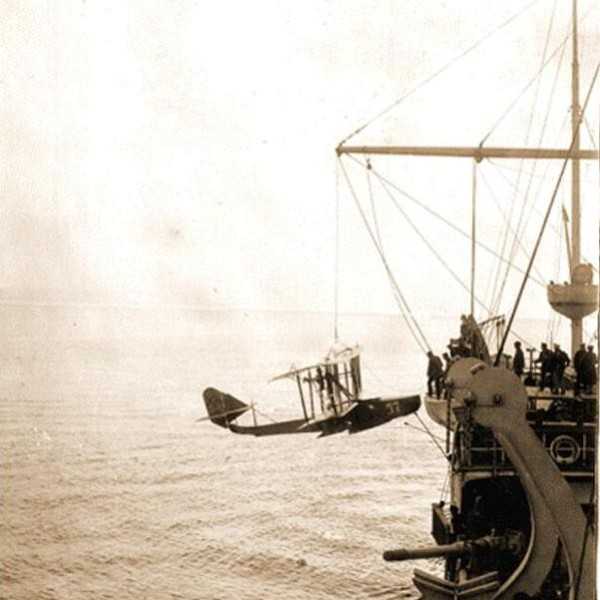

Подъем летающей лодки М-5 на борт крейсера «Алмаз».

Ремонт двигателя на летающей лодке М-5.

Пулемет «Максим» на борту М-5.

Летающая лодка М-5 летной школы им.Троцкого. Петроград 1918 г.

Летающая лодка М-5 из состава корабельного авиаотряда гидрокрейсера «Император Николай I», 1916 г. Рисунок.

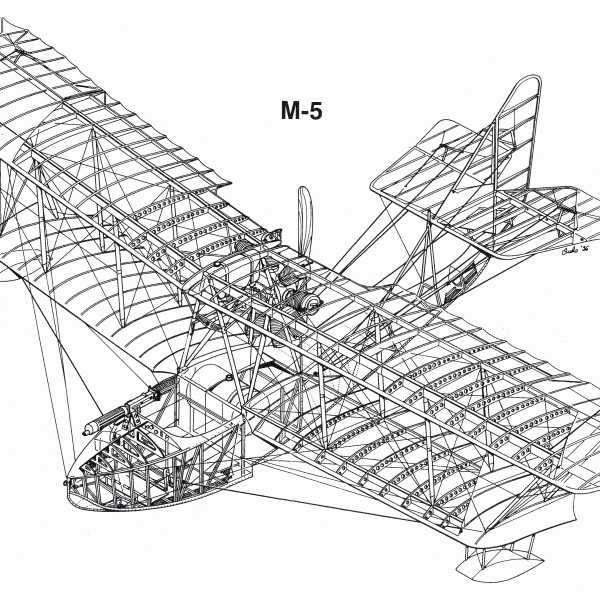

Компоновочная схема летающей лодки М-5.

М-5. Схема.

М-5. Схема.

М-5. Схема.

.

.

Список источников:

Арон Шепс. Самолеты Первой мировой войны: Страны Антанты.

В.Б.Шавров. История конструкций самолетов в СССР до 1938 г.

Г.Ф.Петров. Гидросамолеты и экранопланы России 1910-1999.

А.О.Александров. Аппараты Щетинина и Григоровича.

П.В.Левшов, Д.Е.Болтенков. Век в строю ВМФ: Авиация Военно-Морского Флота России (1910-2010).

Журнал «Крылья Родины» № 12 за 2000 г. Александр Белобородько. Первенцы российских летающих лодок.

Журнал «Авиация и Космонавтика» № 5 за 2012 г. Михаил Маслов. Самолеты Дмитрия Григоровича.

Специальный выпуск альманаха «Тайфун», 2012 г.

xn--80aafy5bs.xn--p1ai

5М150 Станок зубодолбежный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе зубодолбежного полуавтомата 5М150

Производитель вертикального зубодолбежного полуавтомата 5М150, 5М150П Клинский станкостроительный завод, КСЗ, основанный в 1897 году.

Станки, выпускаемые Клинским станкостроительным заводом, КСЗ

Нарезание цилиндрических колес на зубодолбежных станках

Образование профиля зубьев при нарезании долбяком

Обработку колес на зубодолбежных станках осуществляют режущим инструментом, выполненным в виде зубчатого колеса — долбяком, у которого одна торцовая плоскость служит для опоры при закреплении на станке, а на второй имеются режущие кромки.

Обкатка профиля зубьев колеса профилями зубьев долбяка

- профиль зуба долбяка

- профиль нарезаемого зуба колеса

- срезаемый слой металла за один ход долбяка

Зубья колеса нарезают долбяком по методу обкатки, профили зубьев долбяка не совпадают с профилями нарезаемых зубьев, хотя их и выполняют по эвольвенте. Поэтому одним и тем же долбяком данного модуля можно нарезать колеса с разными числами зубьев. Обкатка осуществляется при последовательном положении профилей зубьев долбяка относительно профилей нарезаемых зубьев колеса в процессе их зацепления, пока они находятся в контакте. При обкатке долбяк и заготовка должны вращаться вокруг своих осей, как два зубчатых колеса в зацеплении. При нарезании колес с внешними зубьями они вращаются в разные стороны; при нарезании внутренних зубьев — в одну сторону. Передаточное отношение чисел оборотов долбяка и колеса в зависимости от числа зубьев их выражается отношением:

nд/ nз = zз /zд

Для прорезания зубьев в заготовке долбяк, кроме вращательного движения в зацеплении с заготовкой, должен совершать и поступательное движение, параллельное оси заготовки, тогда передние режущие кромки долбяка будут вырезать (долбить) впадины между зубьями заготовки и одновременно выполнять обкатку.

Для нарезания зубьев колеса на необходимую глубину нужно, чтобы зубья долбяка в процессе резания проходили между зубьями заготовки на этой глубине. Сразу установить долбяк на требуемую глубину нельзя, поэтому вначале происходит врезание при вращении заготовки и долбяка с постепенной радиальной подачей долбяка в направлении глубины зубьев (пока зубья его не врежутся на необходимую глубину).

После рабочего хода долбяк поступательно возвращается в исходное положение. Чтобы зубья долбяка не терлись об обработанные поверхности, заготовка вместе со столом отодвигается от долбяка, а в начале следующего рабочего хода опять придвигается.

В некоторых станках отодвигается долбяк, а заготовка не изменяет своего положения.

Принципиальная схема механизма вращения заготовки и движения долбяка

Таким образом, в процессе зубодолбления станок должен иметь следующие движения (указаны стрелками):

- возвратно-поступательное движение х и р в вертикальном направлении параллельно оси заготовки (главное движение резания)

- согласованные вращения v долбяка и стола, осуществляющие обкатку

- движение s врезания долбяка на глубину нарезаемых зубьев — радиальная подача

- колебательное движение sk стола — для отвода стола от долбяка и подвода к нему

5М150 Станок вертикальный зубодолбежный универсальный полуавтомат. Назначение и область применения

Зубодолбежный станок 5М150 заменил в производстве модель 5В150.

Универсальный зубодолбежный станок полуавтомат 5М150 предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм как с открытыми, так и закрытыми венцами (блок-шестерни) в условиях единичного и серийного производства.

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Станок работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

На станке можно нарезать косозубые колеса при помощи специально изготовляемого приспособления, которое монтируется на суппорте станка.

Стол зубодолбежного станка 5м150 может перемещаться по горизонтальным направляющим станины, осуществляя при этом:

- Ускоренное перемещение от отдельного привода для ориентировочной установки в исходное положение

- Замедленное перемещение от руки для точной установки в исходное положение и для врезания долбяка в заготовку

- Механическое перемещение (радиальная подача) для врезания долбяка в заготовку на заданную глубину

Обработка зубьев производится зуборезным долбяком, закрепленным на шпинделе и совершающим возвратно-поступательное движение, одновременно обкатываясь с нарезаемым колесом, как пара колес, находящихся в зацеплении.

Полуавтомат работает по следующему циклу:

- ускоренный подвод заготовки в зону резания

- обработка зубьев за 1—2—3 прохода с автоматической сменой режимов после каждого прохода

- вывод долбяка в верхнее положение

- ускоренный отвод стола в исходное положение

При установке на суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением для закрепления детали подъемником для установки крупных деталей.

Класс точности полуавтомата — Н по ГОСТ 8—77. Шероховатость обработанной поверхности три чистовом проходе Ra 1,6 мкм.

Категория качества — высшая.

При надлежащем уходе и регулировке станок обеспечивает нарезание зубчатых колес по ГОСТ 1643—72 не ниже 7-й степени точности.

Габариты рабочего пространства зубодолбежного полуавтомата 5М150

Габаритные размеры рабочего пространства станка 5м150

Посадочные и присоединительные базы. Чертеж конца шпинделя зубодолбежного полуавтомата 5М150

Посадочные и присоединительные базы станка 5м150

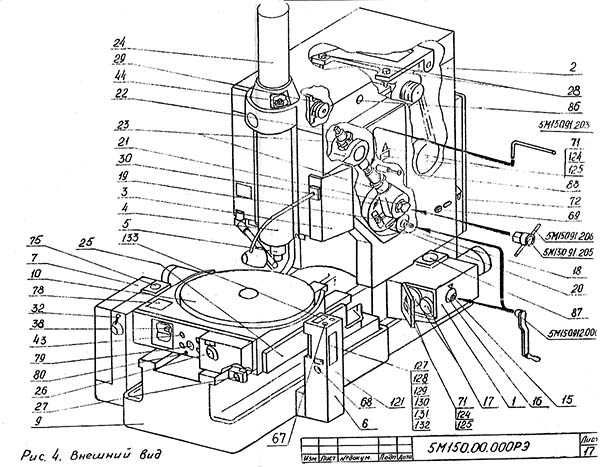

Общий вид и общее устройство станка 5М150

Фото зубодолбежного станка 5м150

Фото зубодолбежного станка 5м150

Фото зубодолбежного станка 5м150

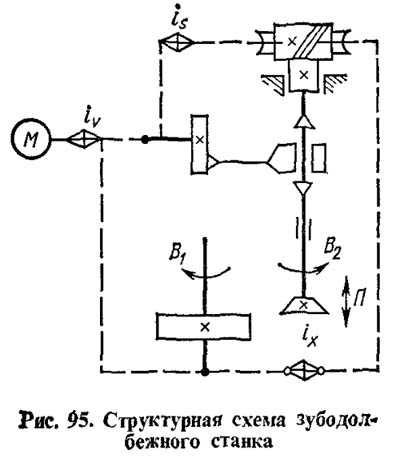

Кинематическая структура зубодолбежного станка 5м150

Кинематическая структура зубодолбежного станка 5м150

Механизмы полуавтомата осуществляют следующие формообразующие движения:

- главное движение — возвратно-поступательное перемещение долбяка в вертикальной плоскости

- движение обката (делительное движение) — вращение долбяка и стола с заготовкой

- движение врезания радиальной подачи стола

- вспомогательные движения — быстрое вращение заготовки, работа счетного механизма, управляющего автоматическим циклом обработки

Расположение основных узлов зубодолбежного станка 5м150

Расположение основных узлов зубодолбежного станка 5м150

Расположение основных узлов зубодолбежного станка 5м150. Смотреть в увеличенном масштабе

Расположение основных узлов зубодолбежного станка 5м150

Расположение основных узлов зубодолбежного станка 5м150. Смотреть в увеличенном масштабе

Спецификация составных частей зубофрезерного полуавтомата 53А20

- 1. Коробка радиальных подач

- 2. Стойка

- 3. Пульт управления

- 4. Суппорт

- 5. Шпиндель

- 6. Механизм радиального врезания

- 7. Гитара деления

- 8. Коробка круговых подач

- 9. Основание

- 10. Стол

- 17. Сменные зубчатые колеса коробки радиальных подач

- 18. Квадрат возвратно-поступательного перемещения шпинделя от руки

- 19. Квадрат установки величины хода шпинделя

- 20. Шкала установки величины хода шпинделя

- 21. Гайка фиксации величины хода шпинделя

- 22. Винт установки положения зоны обработки

- 23. Гайка фиксации положения зоны обработки

- 24. Пружины шпинделя

- 25. Линейка межосевого (между осью стола и осью шпинделя) расстояния

- 26. Рукоятка счетчика 1-го оборота стола

- 27. Винт регулировки клина направляющих стола

- 28. Винт регулировки натяга ремней передачи главного привода

- 29. Компенсатор регулировки бокового зазора червячной передачи суппорта

- 30. Указатель направления вращения кривошипа

- 31. Сменные зубчатые колеса гитары деления

- 32. Рукоятка расцепления кинематической цепи обката для возможности вращения стола

- 33. Сменные зубчатые колеса коробки круговых подач

- 34. Сменные зубчатые колеса главного привода

- 35. Дисковый кулак отвода суппорта при холостом ходе (вверх)

- 36. Пружина отвода суппорта при холостом ходе (вверх)

- 37. Квадрат эксцентрика регулировки величины отвода суппорта

- 38. Винт регулировки бокового забора червячной пары стола

- 39. Винт регулировки давления гидросистемы

- 40. Винт регулировки реле давления

- 41. Рукоятка очистки фильтра гидросистемы

- 42. Манометр

- 43. Винт крепления кронштейна червяка стола

- 44. Винт регулировки клина направляющих суппорта

- 45. Квадрат реверса отвода суппорта при холостом ходе (вверх)

- 46. Ролик натяжения втулочно-роликовой цепи привода коробки круговых подач

- 47. Рукоятка реверса направления вращения шпинделя

- 48. Лампа сигнальная

- 49. Переключатель «Круговая подача. Включена, отключена»

- 50. Переключатель «Выбор направления круговой подачи»

- 51. Кнопка «ВНИМАНИЕ! Возобновление цикла»

- 52. Переключатель «Регулирование круговой подачи на 1-ом проходе

- 53. То же на 2-ом проходе

- 54. То же на 3-ем проходе

- 55. Переключатель «Регулирование числа двойных ходов в мин. на 1-ом проходе»

- 56. Переключатель «Регулирование числа двойных ходов в мин. на 2-ом проходе»

- 57. Переключатель «Регулирование числа двойных ходов в мин. на 3-ем проходе»

- 58. Переключатель «Выбор режима работы»

- 59. Кнопка «Включение режима, выбранного переключателем поз. 58

- 60. Кнопка «Отключение режима, выбранного переключателем поз. 58

- 61. Кнопка «Включение радиальной подачи стола»

- 62. Кнопка «Отключение радиальной подачи стола»

- 63. Кнопка «Стоп»

- 64. Кнопка «Включение насоса гидравлики и смазки»

- 65. Переключатель «Включение — отключение местного освещения»

- 66. Переключатель «Работа в цикле — стоп — работа в наладке привода подачи смазочно-охлаждающей жидкости»

- 67. Кнопка ускоренного радиального перемещения стола (толчковая)

- 68. Переключатель «Подсветка шкалы включение — отключение»

- 69. Вводной автоматический выключатель

- 70. Винт заземления станка

- 71. Предупреждающая таблица

- 72. Подвод электроэнергии

- 75. Окно контроля смазки гитары деления

- 76. Отверстие слива масла из гитары деления

- 77. Кран регулировки подачи смазочно-охлаждающей жидкости

- 78. Крышка залива масла в стол

- 79. Маслоуказатель стола

- 80. Отверстие слива масла из стола

- 81. Окно контроля смазки коробки круговых подач

- 82. Отверстие слива масла резервуара гидравлики и смазки

- 83. Маслоуказатель резервуара гидравлики и смазки

- 84. Маслоуказатель резервуара смазочно-охлаждающей жидкости

- 85. Отверстие слива смазочно-охлаждающей жидкости

- 86. Окно контроля смазки стойки

- 87. Окно контроля смазки коробки радиальных подач

- 88. Толкатель золотника смазки пружин шпинделя.

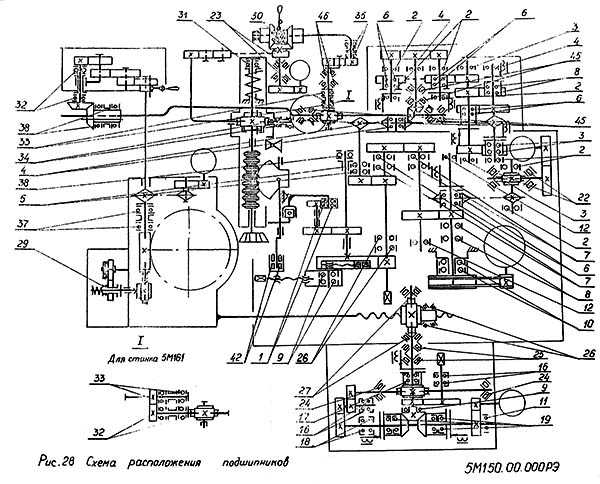

Расположение подшипников зубодолбежного станка 5м150

Расположение подшипников зубодолбежного станка 5м150

Расположение подшипников зубодолбежного станка 5м150. Смотреть в увеличенном масштабе

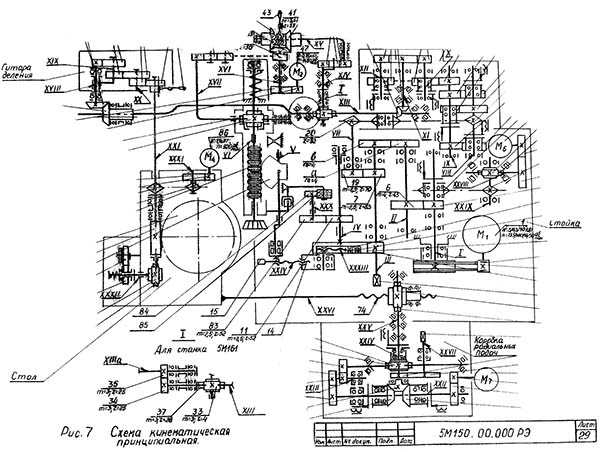

Кинематическая схема зубодолбежного станка 5м150

Кинематическая схема зубодолбежного станка 5м150

Кинематическая схема зубодолбежного станка 5м150. Смотреть в увеличенном масштабе

Механизмы полуавтомата осуществляют следующие движения: рабочие формообразующие, вспомогательные и наладочные.

Рабочие формообразующие движения:

Основным способом работы на станке является обработка изделия в полуавтоматическом цикле, который может включать:

- Главное движение — возвратно-поступательное перемещение долбяка. Осуществляется при помощи главного привода. Число двойных ходов в минуту регулируется ступенчато трехскоростным электродвигателем главного привода и сменными зубчатыми колесами.

- Движение обката (делительное движение) — согласованное вращение шпинделя с долбяком и стола с заготовкой со скоростью Sкр. Осуществляется отбором мощности от цепи главного привода через коробку круговых подач. Регулируется ступенчато электромагнитными муфтами коробки и сменными зубчатыми колесами.

- Движение врезания радиальной подачи стола

- Радиальное перемещение стола со скоростью S рад. Осуществляется от коробки радиальных подач с собственным электродвигателем. Sрад, регулируется ступенчато с помощью сменных зубчатых колес.

При работе станка в полуавтоматическом цикле имеются электрические блокировки, предохраняющее станок от поломок при аварийных ситуациях (подробное описание см. раздел 7, руководства).

Вспомогательные движения:

- Отвод шпинделя долбяка от заготовки при обратном ходе шпинделя (вверх). Осуществляется от дискового кулачка 35 (рис.5). Имеется возможность регулирования с помощью эксцентрика 37 (рис.5).

- Вывод шпинделя в верхнее положение осуществляется от редуктора нерабочего движения шпинделя.

- Работа счетного механизма, управляющего автоматическим циклом обработки

Наладочные движения:

Обработка изделий в наладочном режиме осуществляется оператором с включением и отключением приводов всех необходимых движений не автоматически, и без автоматического контроля глубины врезания и направления обката.

Вращение шпинделя с долбяком

- Вращение шпинделя. Осуществляется от электродвигателя вращения шпинделя при расцеплении цепи деления рукояткой 47 (рис.5)

- Вращение стола с изделием

- Включение радиальной подачи с одновременным обкатом или без него

- Включение главного привода

- Включение привода подачи СОЖ

- Отключение привода подачи СОЖ и главного привода

- Вывод шпинделя в верхнее положение

- Ускоренный отвод стола с зону загрузки

Гидросхема зубодолбежного станка 5м150

Гидросхема зубодолбежного станка 5м150

Гидросхема зубодолбежного станка 5м150. Смотреть в увеличенном масштабе

Электрооборудование станка

Сведения о системе питания электрооборудования и указания по используемым в электрооборудовании напряжениям

Питание электрооборудования полуавтомата осуществляется от трехфазной сети переменного тока с частотой 50±1 Гц. или 60±1 Гц и одним из напряжений Uн = 220, 230, 240, 380, 400, 415, 440 В. с допустимым отклонением от 0,85 UH ДО 1,1 UH. Выбор одного из указанных напряжений производит завод-изготовитель в соответствии с заказ-нарядом или договором.

Питание цепей, управления постоянного тока осуществляется от понижающего трансформатора через селеновый выпрямитель. Цепи управления переменного тока, освещения и сигнализации питаются от понижающего трансформатора

Электронное оборудование станка пригодно для работы на высоте над уровнем моря не более 1000 м.

Первоначальный пуск полуавтомата 5м150

После установки полуавтомата его необходимо заземлить. Болты заземления находятся на станине полуавтомата (рис.5 поз. 70). Провода питающей сети сечением медной жилы 6 кв. мм (10 кв. мм) при Uc = 220, 230, 240 В) присоединить к зажимам А; В; С; N вводного клеммного набора XT14.

ВНИМАНИЕ! АВТОМАТИЧЕСКИЕ ВЫКЛЮЧАТЕЛИ В МЕСТЕ ПОДКЮЧЕНИЯ ПОЛУАВТОМАТА ДОЛЖНЫ ОБЕСПЕЧИВАТЬ ТОК КОРОТКОГО ЗАМЫКАНИЯ НА КОРПУС ИЛИ НУЛЕВОЙ ПРОВОД НЕ МЕНЕЕ 650А,ПЛАВКИЕ ВСТАВКИ — НЕ МЕНЕЕ 100А ПРИ Uc = 220 В И 70А при Uc = 380 В. Проверку и включение электрооборудования полуавтомата должен осуществлять электрик 4-го разряда и выше.

Провести внешний осмотр электрооборудования с целью выявления и устранения возможных поломок при транспортировке, хранении и монтаже.

Проверить наличие заземления полуавтомата.

Проверить соответствие таблице (черт. 5М150.00.000ЭЗ лист 1) нагревателей тепловых реле и плавких вставок предохранителей.

ЗАПРЕЩАЕТСЯ ПРИ ВКЛЮЧЕННОМ ВВОДНОМ АВТОМАТИЧЕСКОМ ВЫКЛЮЧАТЕЛЕ ПРОИЗВОДИТЬ РЕМОНТНЫЕ РАБОТЫ !!!

Включить вводной автоматический выключатель FA1. При этом на пульте управления загорается сигнальная лампа HL1.

Включить электродвигатель гидравлики кнопкой SB2. Проверить наличие давления в гидросистеме. При отсутствии показания манометра необходимо перефазировать провода питающей сети.

Описание режимов работы электрической схемы

При изучении этого раздела необходимо пользоваться схемой электрической принципиальной полуавтомата 5М150.00.000.ЭЗ. Схема расположения электрооборудования, органов управления на пульте показаны на рис.6;10. Назначение символов — раздел 5 таблицы 4.

Подключение полуавтомата к электросети осуществляется вводным автоматическим выключателем FA1.

Нажать кнопку SB2. При этом включится контактор КМ1 и электродвигатель гидравлики М5. По достижении необходимого давления срабатывает реле давления SP1 и КА1. Реле КА1 подготавливает к включению цепи управления. После этого электросхема готова к работе в любом режиме.

Полуавтомат имеет следующие режимы работы:

Полуавтоматический режим:

- однопроходный цикл

- двухпроходный цикл

- трехпроходный цикл

Режим наладки:

- включение главного привода

- нерабочее движение шпинделя

- вращение шпинделя

- вывод шпинделя в верхнее положение

- вращение стола

- ускоренное перемещение стола

Режим работы, кроме режима «ускоренное перемещение стола», выбирается переключателем SA4.

Установочный чертеж зубодолбежного полуавтомата 5М150

Установочный чертеж зубодолбежного полуавтомата 5м150

5в150 Станок зубодолбежный вертикальный полуавтомат. Видеоролик.

Технические характеристики зубодолбежного станка 5М150

| Наименование параметра | 5В150 | 5М150 | 5М161 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший модуль нарезаемого колеса, мм | 1..12 | 1..12 | 1..12 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес | 800 | 800 | 1250 |

| Наибольший диаметр нарезаемого зубчатого венца наружного зацепления, мм | 800 | 800 | 1000 |

| Наибольшая ширина нарезаемого венца (длина нарезки), мм | 160 | 160 | |

| Диаметр делительного колеса суппорта, мм | 360 | ||

| Наибольшее расстояние от оси долбяка (шпинделя) до оси стола, мм | 0..700 | 0..700 | 50..700 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 155..355 | 140..340 | |

| Расстояние от пола до планшайбы, мм | 870 | 870 | |

| Шпиндель долбяка | |||

| Наибольший ход долбяка (шпинделя), мм | 200 | 200 | 200 |

| Наибольший диаметр устанавливаемого долбяка, мм | 200 | 200 | 200 |

| Пределы чисел двойных ходов долбяка в минуту | 33..188 | 33..188 | 33..212 | Скорость быстрого вращения долбяка, об/мин | 3 | 3 | 3 |

| Диаметр оправки под долбяк, мм | 44,443 | 44,443 | 44,443 |

| Конец шпинделя для крепления инструмента | Морзе 5 | Морзе 5 | Морзе 5 |

| Рабочий стол (план-шайба) | |||

| Диаметр рабочего стола (планшайбы), мм | 800 | 800 | 1000 |

| Диаметр отверстия в столе, мм | 120 | 120 | 120 |

| Диаметр делительного колеса, мм | 872 | ||

| Пределы круговых подач стола на один двойной ход долбяка (при диаметре долбяка 100 мм), мм | 0,2..1,5 | 0,2..1,5 | 0,2..1,5 |

| Пределы радиальных подач стола на один двойной ход долбяка, мм | 1..5,4 | 2,07..5,4 | 0,5..5,0 | Скорость быстрого вращения стола, об/мин | 1,7 | 1,7 | 1,7 |

| Скорость быстрого перемещения стола, мм/мин | 137 | 137 | 205 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | |||

| Электродвигатель главного привода — поступательное движение долбяка, кВт (об/мин) | 7,5 | 7,5 | 5/ 6,3/ 10 (735/ 980/ 1450) |

| Электродвигатель быстрого вращения долбяка, кВт (об/мин) | 0,8 | 0,8 | 0,75 (1390) |

| Электродвигатель вращения стола (план-шайбы), кВт (об/мин) | 1,1 | 1,1 | 1,1 (920) |

| Электродвигатель радиальной подачи стола, кВт (об/мин) | 2,2 | 2,2 | 2,2 (1425) |

| Электродвигатель отвода шпинделя в верхнее положение, кВт (об/мин) | 1,1 (1425) | ||

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 | ||

| Электродвигатель насоса гидропривода, кВт (об/мин) | 0,2 (1430) | ||

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 x 1800 x 3500 | 4200 х 1800 х 3300 | 3260 х 1850 х 3300 |

| Масса станка с электрооборудованием и охлаждением, кг | 10200 | 10800 | 10650 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Справочник КПО

Прайс-лист информационных изданий

stanki-katalog.ru