Устройства для слива и налива железнодорожных цистерн

Энциклопедия технологийТрубопроводы не так часто подходят к конечным потребителям нефти и нефтепродуктов, поэтому обязательной составляющей транспортной инфраструктуры являются терминалы, на которых нефть переливают в железнодорожные емкости. Для погрузки и последующей разгрузки цистерн используются эстакады, расположенные вдоль железнодорожного полотна.

Устройство эстакады

В состав эстакады входит несколько устройств для слива и налива нефти, расположенных на расстоянии 4–6 метров друг от друга и соединенных общими коллекторами. Для каждого вида жидкостей, с которыми работает эстакада, создается отдельный коллектор, и в дополнение к ним обособленный коллектор для слива неисправных цистерн.

Внешне эстакады представляют собой длинные металлические галереи с эксплуатационными площадками, расположенными на высоте 3–3,5 метра. Минимальная ширина эстакады — 1 метр. В зависимости от количества подведенных к эстакадам железнодорожных путей они делятся на односторонние и двухсторонние.

Если эстакада приспособлена для слива-налива авиационных масел, топлив для реактивных двигателей и авиационных бензинов, то она обязательно должна быть оборудована навесом или крышей.

Слив нефти

Слив нефти и нефтепродуктов на эстакадах может осуществляться как через сливной прибор (нижний слив), расположенный внизу цистерн, так и через горловину (верхний слив). Существует два способа слива — открытый и закрытый. При открытом сливе жидкость поступает через сливной прибор цистерны в переносные желоба, затем стекает в центральный желоб, из которого по трубопроводу подается в приемный резервуар. Частный случай этой схемы — межрельсовый слив, когда нефть, минуя промежуточные звенья, сразу попадает в центральный желоб, расположенный под прибором для слива. Недостаток открытого способа — возможность загрязнения и частичная потеря нефтепродуктов из-за низкого уровня герметизации.

Проблему герметизации решает использование закрытого слива. В этом случае вместо переносных желобов к приборам слива присоединяются гибкие рукава-шланги, а вместо центрального желоба нефть сразу попадает в выделенный для ее хранения резервуар. Закрытый способ, как правило, используется при сливе легких нефтепродуктов, таких как бензин (они обладают высоким уровнем потерь от испарения). Для слива сырой нефти и темных нефтепродуктов достаточно часто используется открытый способ.

Налив нефти

Операции налива нефти так же, как и слив, делятся на открытые и закрытые. Открытый налив нефти и нефтепродуктов применяется очень редко. Во-первых, в этом случае велика доля потерь из-за испарений. Во-вторых, столкновение струи жидкости с атмосферным воздухом может спровоцировать появление статистического электричества, которое в некоторых случаях приводит к пожару.

При наливе закрытой струей шланг опускают на дно цистерны, благодаря этому струя нефти или нефтепродукта контактирует с воздухом только в начале слива. Соответственно, при наливе закрытой струей потери бензина, например, почти в 2 раза меньше, чем в предыдущем случае.

Сливо-наливные устройства для железнодорожных цистерн — Студопедия

Слив железнодорожных цистерн производится через их горловину (верхний слив) или через сливной прибор, расположенный снизу цистерны (нижний слив). Заполнение же цистерн нефтепродуктом производится, как правило, только через горловину (верхний налив).

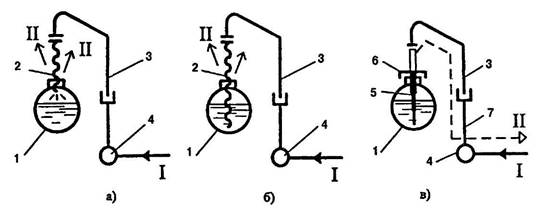

Возможные схемы налива железнодорожных цистерн приведены на рис. 14.6.

При наливе открытой струей(рис. 14.6 а) струя нефтепродукта соприкасается с атмосферным воздухом. Это приводит к повышенному испарению светлых нефтепродуктов и образованию зарядов статического электричества. И то и другое нежелательно. Поэтому налив открытой струей применяют ограниченно и только при операциях с темными нефтепродуктами.

Налив закрытой струей(рис. 14.6 б) осуществляется путем опускания шланга до нижней образующей цистерны. Поэтому струя нефтепродукта контактирует с воздухом только в начале налива. Соответственно, при наливе закрытой струей потери бензина, например, почти в 2 раза меньше, чем в предыдущем случае.

Герметичный наливцистерн (рис. 14.6 в) производится с помощью специальных автоматизированных систем налива (АСН). Их отличительной чертой является наличие герметизирующей крышки 6, телескопической трубы 5 и линии 7 для отвода образующейся паровоздушной смеси (например, на установку отделения углеводородов от ПВС).

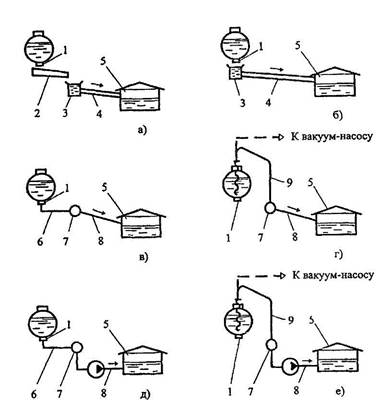

Применяемые на нефтебазах схемы слива нефтепродуктов приведены на рис. 14.7.

Открытый самотечный слив(рис. 14.7 а) применяют при сливе низкоиспаряющихся нефтепродуктов из цистерн через нижние сливные приборы 1. Далее нефтепродукт по переносным желобам 2 поступает в центральный желоб 3, из которого по трубопроводу 4 стекает в расположенный ниже поверхности грунта приемный («нулевой») резервуар 5.

Частным случаем данной схемы является межрельсовый слив(рис. 14.7 б), когда центральный желоб располагается под сливаемыми цистернами и поэтому необходимости в переносных желобах нет.

Закрытый самотечный слив(рис. 14.7 в) отличается от открытого тем, что вместо переносных желобов к нижним сливным приборам присоединяются гибкие рукава или шарнирно-сочлененные трубы 6, а вместо центрального желоба проложен трубопровод — коллектор 7. Эта схема может быть применена и для бензинов, т. к. потери от испарения в этом случае невелики.

Сифонный слив самотеком(рис. 14.7 г) производится через горловину цистерн. Он возможен только в том случае, когда приемный резервуар по отношению к сливаемой цистерне находится на более низкой отметке. Начало движения нефтепродукта обеспечивается созданием вакуума в стояке с помощью вакуум-насоса. Во избежание разрыва струи и соответственно срыва сифона давление в точке А не должно опускаться ниже давления упругости паров нефтепродукта.

Производительность сифонного слива самотеком невелика.

Принудительный нижний слив(рис. 14.7 д) производится насосом 10 через нижний сливной прибор цистерны.

Принудительный верхний слив(рис. 14.7 е) отличается от предыдущей схемы тем, что производится через горловину цистерны посредством сливного стояка 9. Начало слива обеспечивает вакуум-насос после чего включается насос 10, закачивающий нефтепродукт в резервуарный парк нефтебазы.

Кроме рассмотренных могут также применяться верхний слив бензинов с помощью эжекторов, слив вязких нефтепродуктов с подогревом или под давлением и другие.

Более предпочтительным является нижний слив нефтепродуктов. Верхний слив применяют реже и в тех случаях, когда нижний сливной прибор цистерн неисправен.

Устройства для железнодорожного слива и налива на нефтебазах рассчитывают на маршрутный, групповой и одиночный слив и налив вагонов-цистерн.

Рис. 14.6. Возможные схемы налива нефтепродуктов в железнодорожные цистерны: а) налив открытой струёй; б) налив закрытой струёй; в) герметичный налив

1 — цистерна; 2 — шланг; 3 — наливной стояк; 4 — коллектор; 5 — телескопическая труба; 6 — герметизирующая крышка; 7 — линия отвода ПВС

I — нефтепродукт; II — паровоздушная смесь

Рис. 14.7. Применяемые схемы слива нефтепродуктов из железнодорожных цистерн:

а) открытый самотечный слив; б) межрельсовый слив; в) закрытый самотечный слив; г) сифонный самотечный слив; д) принудительный нижний слив; е) принудительный верхний слив

I — нижний сливной прибор; 2 — переносной желоб; 3 — центральный желоб; 4 — трубопровод; 5 — нулевой резервуар; б — шарнирно — сочлененные трубы; 7 — коллектор; 8 — соединительный трубопровод; 9 — сливной стояк; 10 -насос; 11- приемный резервуар

Количество устройств для слива и налива принимают исходя из суточного объема поступления и отгрузки нефтепродуктов по железной дороге. Если количество поступающих цистерн составляет более трех, то применяют одиночные устройства для слива и налива. При большем числе цистерн применяют односторонние или двусторонние эстакады.

Эстакадой(рис. 14.8) называют совокупность расположенных вдоль железнодорожного полотна с тагом 4…6 м сливо-наливных устройств, соединенных общими коллекторами и площадкой для перемещения персонала. Эстакады изготавливают из несгораемых материалов с учетом габаритов железнодорожных цистерн. Сооружают эстакады в виде длинных галерей с эксплуатационными площадками, расположенными на высоте 3…3.5 м, считая от рельса, и снабжают для перехода на цистерны откидными подвижными мостиками, которые могут опускаться на котел цистерны. Ширина прохода на эстакаде — не менее 1 м. Лестницы для подъема на нее размещают, как правило, с торцов.

Для подогрева высоковязких нефтепродуктов в цистернах и трубопроводах эстакады оборудуют паропроводами или электроподогревателями.

Для предотвращения необоснованных задержек цистерн время их слива-налива нормируется. В зависимости от грузоподъемности цистерн, вида нефтепродукта и степени механизации работ нормативное время слива — налива железнодорожного маршрута составляет от 2 до 4 часов.

Устройство цистерн общего назначения — Страница 23

Страница 23 из 38

Четырехосная цистерна для перевозки нефти и нефтепродуктов (рис. 7. 29,а) грузоподъемностью 60 т с объемом котла 61,2 м3 в рабочем парке цистерн наиболее распространена. Она серийно строится с 1957 г.

Рама цистерны состоит из хребтовой балки и двух концевых частей. Хребтовая балка выполнена из двух швеллеров № 30с (300Х11,5Х89Х13,5 мм), перекрытых сверху и снизу листами толщиной соответственно 8 и 6 мм. Концевая часть рамы помимо участка хребтовой балки включает в себя шкворневую балку коробчатого сечения (сварена из верхнего и нижнего листов толщиной 12 мм и двух вертикальных листов толщиной 8 мм), концевую и две короткие боковые балки, изготовленные из штамповок Г-образной формы толщиной 6 мм. Для увеличения жесткости вертикальные

Котел цистерны диаметром 2800 мм имеет цилиндрическую часть, сваренную из пяти продольных листов (нижнего, или броневого, толщиной 11 мм, двух верхних и двух средних — 9 мм), и два сферических днища из листа толщиной 11 мм (радиус сферы равен 3000 мм). Материал котла — сталь марки СтЗ. Все листы и днище котла соединены между собой встык автоматической сваркой.

Средняя часть котла (рис. 7. 29,в) связана с хребтовой балкой фасонными лапами 4, приваренными к броневому листу котла и соединенными болтами 5 с опорными планками 7, которые жестко приварены к верхним полкам хребтовой балки. Такое соединение котла и хребтовой балки не допускает их взаимного смещения в продольном направлении.

Жидкий груз наливается в котел через колпак, размещенный сверху посередине котла. Люк колпака (диаметр 570 мм, высота 300 мм) герметически закрывается крышкой, плотное прилегание которой обеспечивается с помощью восьми откидных болтов. В колпаке размещается устройство для контроля уровня заполнения котла и привод сливного прибора. Часть объема котла (примерно 2% общего объема) должна быть незаполненной, поскольку при повышении температуры объем нефтепродукта увеличивается. Котел оборудован наружной двухсторонней лестницей с площадкой вокруг колпака и внутренней лестницей для спуска внутрь.

Цистерна имеет нижний слив, для чего оборудована универсальным сливным прибором 6, расположенным в средней части котла. Броневой лист котла имеет выгиб вниз глубиной 15 — 30 мм для полного стекания жидкости от днищ к сливному прибору.

Сливной прибор (рис. 7.30) состоит из внутренней и наружной частей.

Внутренняя часть включает в себя стойку 2, клапан 18 и штангу 1, нижний конец которой соединен с клапаном болтами 4, входящими в кольцевую выточку штанги. Клапан снабжен перьями 3, направляемыми стойкой 2. Такая связь клапана со штангой позволяет ему при вращении штанги перемещаться вверх и вниз, препятствуя повороту. Резьбовой частью штанга ввинчивается в стойку, а верхний ее конец, соединенный с откидным воротком, размещается в колпаке. Клапан является основным затвором. Для обеспечения достаточной плотности к нему с помощью прижимного кольца 16 и шпилек 15 прикреплено резиновое кольцо 17. Седлом клапана служит верхний торец корпуса 13.

Рис. 7.30. Универсальный сливной прибор цистерны.

Наружная часть сливного прибора состоит из корпуса 13 (диаметром 200 мм), приваренного к котлу; крышки 11 с резиновым уплотнением, прикрепляемым с помощью прижимного кольца и болтов 12; нажимного винта 9 с рукояткой 8 стопорной гайки и скобы 10, подвешенной к корпусу с помощью валиков 5.

Крышка 11 является дополнительным наружным затвором. Она прижимается к нижнему торцу корпуса винтом 9. Соединение крышки и винта осуществляется с помощью болтов 4, пропущенных через кольцевую выточку винта. Корпус сливного прибора окружен парообогревательным кожухом 14. Патрубки 6 и 7 предназначены соответственно для подвода пара и удаления конденсата из кожуха.

Чтобы открыть сливной прибор, отворачивают винт 9, поворачивают скобу 10 вместе с крышкой 11 и винтом 9 и навешивают ее на крючок, приваренный к хребтовой балке. Таким образом, дополнительный затвор открыт. После этого открывают крышку колпака цистерны и посредством воротка вращают штангу 1. В результате клапан 18 поднимается и отходит от верхнего торца корпуса. Прибор полностью открыт.

С точки зрения прочности и устойчивости котла для него опасны внутренние избыточное и пониженное (вакуум) давления.

Рис. 7.31. Предохранительно-впускной клапан цистерны.

Чтобы избежать этих нежелательных явлений, на котле рядом с колпаком устанавливается предохранительно-впускной клапан (рис. 7. 31). При давлении в котле, превышающем давление, на которое отрегулирована пружина 5 (0,15 МПа для цистерн общего назначения), ее сопротивление преодолевается, и клапан 2, имеющий направляющую втулку 4, поднимается вверх, обеспечивая сброс избыточного давления в атмосферу. Если давление в котле понижено (на 0,01 МПа), то сжимается пружина 1, в результате чего клапан 3 опускается и воздух входит в котел.

Котел рассматриваемой цистерны окрашен в светло-желтый (палевый) цвет, в правом верхнем углу наносится трафарет Бензин/Нефть. Недостатком цистерны является то, что ее грузоподъемность неполностью используется при перевозках светлых нефтепродуктов. Удельный объем котла равен 1,02 м3/т, а светлых нефтепродуктов — 1,2—1,4 м3/т.

Четырехосная цистерна грузоподъемностью 60 т (рис. 7. 32) предназначена для перевозки бензина и светлых нефтепродуктов. Она выпускается серийно с 1971 г. и характеризуется увеличенным объемом котла (72,7 м3) за счет большей его длины (10 620 мм) и диаметра (3000 мм). Толщины листов цилиндрической части котла: броневого — 11 мм; двух средних 10 мм; двух верхних 9 мм. Материал котла — сталь марки ВСт3сп5. Крепление котла к раме типовое. Броневой лист выполнен с уклоном к универсальному сливному прибору.

Транспортирование высоковязких нефтепродуктов (мазута, смазочных масел и т. п.) в обычных нефтебензиновых цистернах нерационально, так как такие грузы очень трудно сливать. Для полной выгрузки нефтепродукты надо подогревать. В связи с этим разработана конструкция специальной четырехосной цистерны грузоподъемностью 60 т для вязких нефтепродукт о в (рис. 7. 33). Она отличается от нефтебензиновой наличием парообогревательной рубашки, которой оборудована нижняя часть котла по всей поверхности. Наружной стенкой рубашки служит стальной лист толщиной 3 мм, равноотстоящий от котла, а внутренней — часть котла. Между собой стенки связаны сваркой металлическим каркасом из уголкового проката. Поверхность обогрева котла цистерны составляет 40 м2.

Рис. 7.32. Четырехосная цистерна для светлых нефтепродуктов.

Ряс. 7.33. Четырехосная цистерна для вязких нефтепродуктов.

Пар подается в рубашку через штуцер кожуха сливного прибора, а выход пара или конденсата происходит через два патрубка, расположенных по концам котла в нижней части рубашки. Толщина броневого, средних и верхних листов котла равна соответственно 11,9 и 8 мм, объем котла 61,2 м3, материал — сталь марки ВСт3сп5.

Восьмиосная цистерна грузоподъемностью 120 т с объемом котла 140 м3 (рис. 7. 34) предназначена для перевозки бензина и светлых нефтепродуктов.

Цистерна безрамной конструкции. Котел ее, как замкнутая цилиндрическая оболочка, воспринимает все вертикальные и горизонтальные нагрузки. Естественно, что отсутствие несущей рамы уменьшает тару цистерны и, следовательно, снижает себестоимость перевозок. Котел цистерны внутренним диаметром 3000 мм изготавливается из низколегированной стали марки 09Г2С. Цилиндрическая часть его составлена из двух половин, сваренных встык. Каждая половина сварена из продольных листов: двух нижних толщиной 14 мм, двух средних — 10 мм, двух верхних — 9 мм. Днища торосферической формы штампованы из листа толщиной 12 мм.

Рис. 7.34. Восьмиосная цистерна для бензина и светлых нефтепродуктов.

Для повышения прочности и жесткости цилиндрическая оболочка котла в средней и двух опорных зонах подкреплена приваренными к ней кольцевыми шпангоутами (по два в каждой зоне).

По концам котла находятся две опорные полурамы, посредством которых осуществляется связь котла с ходовыми тележками. Полурама состоит из мощной короткой хребтовой балки (два зета № 31), шкворневой балки коробчатого сечения, облегченных концевой и двух боковых балок, отштампованных из листа толщиной б мм. На хребтовой и концевых балках размещены детали автосцепного устройства, а на шкворневой — пятник, скользуны. Котел с помощью сварки жестко соединен с полурамами, точнее с опорами хребтовых и шкворнезых балок. Для ускорения операций налива и слива груза котел оборудован двумя типовыми колпаками и двумя универсальными сливными приборами. Ходовой частью цистерны служат две обычные четырехосные тележки с соединительными балками штампосварной конструкции.

В концевых частях котлов восьмиосных цистерн, выпускаемых до 1972 г., предусматривались специальные углубления — ниши для размещения хребтовых балок полурам. Наличие ниши позволяет понизить центр тяжести цистерны, что улучшает ее устойчивость и другие динамические качества. Однако при этом значительно усложняется технология изготовления котла и подгонка к нему опорных устройств, появляются начальные технологические напряжения. Все эти отрицательные факторы приводят к усталостному разрушению опор котла в эксплуатации.

В опытной эксплуатации находится восьмиосная цистерна с опиранием котла на скользуны двухосных тележек. Соединительная балка двухосных тележек отсутствует. За счет этого тара цистерны уменьшена на 2,5 т, а грузоподъемность увеличена и равна 122,5 т.

В 1975—1977 гг. разработана и построена восьмиосная цистерна (рис. 7. 35) для перевозки сырой нефти на Байкало-Амурской железнодорожной магистрали. Грузоподъемность цистерны 125 т, объем котла 159,5 м3, внутренний диаметр котла 3400 мм. Цистерна построена по габариту Т. Конструкция цистерны создавалась с учетом особенностей климатических и природных условий в районе БАМа, выдвигающих повышенные требования к надежности и удобству обслуживания узлов цистерн. Она изготовлена из материалов, обеспечивающих устойчивую работу в зоне холодного климата с температурой минус 60°С. Несущий котел цистерны оснащен одним наливным колпаком и одним сливным прибором. В автосцепное устройство включен гидравлический поглощающий аппарат.

Основные технические характеристики цистерн общего назначения приведены в табл. 7. 5.

Таблица 7.5. Основные технические характеристики нефтебензиновых цистерн

Параметр |

Тип цистерны |

|||||

Четырехосная для нефтепродуктов |

Восьмиосная для: |

|||||

темных и светлых |

светлых |

ВЯЗКИХ |

светлых |

сырой |

||

Грузоподъемность, т |

50 |

60 |

60 |

60 |

120 |

125 |

Тара, т |

23,5 |

23 |

24 |

23 |

48,8 |

51 |

Коэффициент тары |

0,47 |

0,38 |

0,4 |

0.39 |

0,41 |

0,41 |

Нагрузка от оси на рельсы, кН(тс) |

180 |

204 |

206 |

205 |

207 |

215 |

Объем котла, м3: |

(18,4) |

(20,8) |

(21) |

(20,9) |

(21,1) |

(21,9) |

ПОЛНЫЙ |

———————— |

61,2 |

72,7 |

61,2 |

140 |

159,5 |

полезный |

50 |

60 |

71,2 |

60 |

137,2 |

156,3 |

Внутренний диаметр котла, мм |

2600 |

2800 |

3000 |

2800 |

3000 |

3400 |

База, мм |

7120 |

7120 |

7800 |

7800 |

13 790 |

10 520 |

Длина, мм: |

12 020 |

12 020 |

12 020 |

12 020 |

21 120 |

18 690 |

по концевым балкам |

10 800 |

10 800 |

10 800 |

10800 |

19 990 |

— |

Максимальная высота от уровня головок рельсов, мм |

4615 |

4620 |

4620 |

4627 |

4830 |

5175 |

Максимальная ширина, мм |

3020 |

3020 |

3080 |

3080 |

3275 |

3598 |

Габарит |

1-В |

1-В |

02-Т |

02-Т |

1-Т |

Т |

Инструкция Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов в железнодорожных вагонах-цистернах

МИНИСТЕРСТВО ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

|

СОГЛАСОВАНА |

УТВЕРЖДЕНА |

|

СОГЛАСОВАНА |

|

ИНСТРУКЦИЯ

ПО

НАЛИВУ, СЛИВУ И ПЕРЕВОЗКЕ

СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ

В ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНАХ-ЦИСТЕРНАХ

МОСКВА «НЕДРА» 1980

Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов в железнодорожных вагонах-цистернах. М., Недра, 1980, 32 с.

Инструкция устанавливает основные положения и порядок работы по наливу, сливу и перевозке сжиженных углеводородных газов в специальных железнодорожных вагонах-цистернах, а также определяет требования по их техническому содержанию и освидетельствованию и содержит описание конструкции цистерны.

Предназначена для инженерно-технических работников и специалистов нефтеперерабатывающих и газоперерабатывающих заводов, нефтехимических и химических комбинатов, заводов синтетического каучука, газораздаточных станций и кустовых баз сжиженного газа, товарно-транспортных пунктов и контор сжиженного газа, газового хозяйства, железнодорожного транспорта, а также для специалистов организаций, проектирующих сооружения и устройства для налива и слива сжиженных углеводородных газов.

С введением в действие настоящей инструкции утрачивает силу «Инструкция по наливу, сливу и перевозке сжиженных углеводородных газов (пропана, бутана, пропилена, бутилена и их смесей) в железнодорожных цистернах», утвержденная бывш. Газпромом СССР 23 ноября 1964 года.

§ 1. Настоящая Инструкция разработана производственным объединением «Центргаз» Министерства газовой промышленности в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правилами безопасности в газовом хозяйстве», «Уставом железных дорог Союза ССР», «Правилами технической эксплуатации железных дорог Союза ССР», «Правилами перевозок грузов» МПС, «Правилами безопасности в нефтегазодобывающей промышленности» и «Правилами безопасности при эксплуатации газоперерабатывающих заводов».

§ 2. Инструкция устанавливает основные положения и порядок работы по наливу, сливу и перевозке сжиженных углеводородных газов в специальных железнодорожных вагонах-цистернах1, а также определяет требования по их содержанию и техническому освидетельствованию и содержит описание конструкции цистерны.

_________

Далее в тексте вместо «сжиженные углеводородные газы» употребляется «сжиженные газы», а вместо термина «специальный железнодорожный вагон-цистерна» употребляется «цистерна».

14.7. Сливо-наливные устройства для железнодорожных цистерн

Слив железнодорожных цистерн производится через их горловину (верхний слив) или через сливной прибор, расположенный снизу цистерны (нижний слив). Заполнение же цистерн нефтепродуктом производится, как правило, только через горловину (верхний налив).

Возможные схемы налива железнодорожных цистерн приведены на рис. 14.6.

При наливе открытой струей (рис. 14.6 а) струя нефтепродукта соприкасается с атмосферным воздухом. Это приводит к повышенному испарению светлых нефтепродуктов и образованию зарядов статического электричества. И то и другое нежелательно. Поэтому налив открытой струей применяют ограниченно и только при операциях с темными нефтепродуктами.

Налив закрытой струей (рис. 14.6 б) осуществляется путем опускания шланга до нижней образующей цистерны. Поэтому струя нефтепродукта контактирует с воздухом только в начале налива. Соответственно, при наливе закрытой струей потери бензина, например, почти в 2 раза меньше, чем в предыдущем случае.

Герметичный налив цистерн (рис. 14.6 в) производится с помощью специальных автоматизированных систем налива (АСН). Их отличительной чертой является наличие герметизирующей крышки 6, телескопической трубы 5 и линии 7 для отвода образующейся паровоздушной смеси (например, на установку отделения углеводородов от ПВС).

Применяемые на нефтебазах схемы слива нефтепродуктов приведены на рис. 14.7.

Открытый самотечный слив (рис. 14.7 а) применяют при сливе низкоиспаряющихся нефтепродуктов из цистерн через нижние сливные приборы 1. Далее нефтепродукт по переносным желобам 2 поступает в центральный желоб 3, из которого по трубопроводу 4 стекает в расположенный ниже поверхности грунта приемный («нулевой») резервуар 5.

Частным случаем данной схемы является межрельсовый слив (рис. 14.7 б), когда центральный желоб располагается под сливаемыми цистернами и поэтому необходимости в переносных желобах нет.

Закрытый самотечный слив (рис. 14.7 в) отличается от открытого тем, что вместо переносных желобов к нижним сливным приборам присоединяются гибкие рукава или шарнирно-сочлененные трубы 6, а вместо центрального желоба проложен трубопровод — коллектор 7. Эта схема может быть применена и для бензинов, т. к. потери от испарения в этом случае невелики.

Сифонный слив самотеком (рис. 14.7 г) производится через горловину цистерн. Он возможен только в том случае, когда приемный резервуар по отношению к сливаемой цистерне находится на более низкой отметке. Начало движения нефтепродукта обеспечивается созданием вакуума в стояке с помощью вакуум-насоса. Во избежание разрыва струи и соответственно срыва сифона давление в точке А не должно опускаться ниже давления упругости паров нефтепродукта.

Производительность сифонного слива самотеком невелика.

Принудительный нижний слив (рис. 14.7 д) производится насосом 10 через нижний сливной прибор цистерны.

Принудительный верхний слив (рис. 14.7 е) отличается от предыдущей схемы тем, что производится через горловину цистерны посредством сливного стояка 9. Начало слива обеспечивает вакуум-насос после чего включается насос 10, закачивающий нефтепродукт в резервуарный парк нефтебазы.

Кроме рассмотренных могут также применяться верхний слив бензинов с помощью эжекторов, слив вязких нефтепродуктов с подогревом или под давлением и другие.

Более предпочтительным является нижний слив нефтепродуктов. Верхний слив применяют реже и в тех случаях, когда нижний сливной прибор цистерн неисправен.

Устройства для железнодорожного слива и налива на нефтебазах рассчитывают на маршрутный, групповой и одиночный слив и налив вагонов-цистерн.

Рис. 14.6. Возможные схемы налива нефтепродуктов в железнодорожные цистерны: а) налив открытой струёй; б) налив закрытой струёй; в) герметичный налив

1 — цистерна; 2 — шланг; 3 — наливной стояк; 4 — коллектор; 5 — телескопическая труба; 6 — герметизирующая крышка; 7 — линия отвода ПВС

I — нефтепродукт; II — паровоздушная смесь

Рис. 14.7. Применяемые схемы слива нефтепродуктов из железнодорожных цистерн:

а) открытый самотечный слив; б) межрельсовый слив; в) закрытый самотечный слив; г) сифонный самотечный слив; д) принудительный нижний слив; е) принудительный верхний слив

I — нижний сливной прибор; 2 — переносной желоб; 3 — центральный желоб; 4 — трубопровод; 5 — нулевой резервуар; б — шарнирно — сочлененные трубы; 7 — коллектор; 8 — соединительный трубопровод; 9 — сливной стояк; 10 -насос; 11- приемный резервуар

Количество устройств для слива и налива принимают исходя из суточного объема поступления и отгрузки нефтепродуктов по железной дороге. Если количество поступающих цистерн составляет более трех, то применяют одиночные устройства для слива и налива. При большем числе цистерн применяют односторонние или двусторонние эстакады.

Эстакадой (рис. 14.8) называют совокупность расположенных вдоль железнодорожного полотна с тагом 4…6 м сливо-наливных устройств, соединенных общими коллекторами и площадкой для перемещения персонала. Эстакады изготавливают из несгораемых материалов с учетом габаритов железнодорожных цистерн. Сооружают эстакады в виде длинных галерей с эксплуатационными площадками, расположенными на высоте 3…3.5 м, считая от рельса, и снабжают для перехода на цистерны откидными подвижными мостиками, которые могут опускаться на котел цистерны. Ширина прохода на эстакаде — не менее 1 м. Лестницы для подъема на нее размещают, как правило, с торцов.

Для подогрева высоковязких нефтепродуктов в цистернах и трубопроводах эстакады оборудуют паропроводами или электроподогревателями.

Для предотвращения необоснованных задержек цистерн время их слива-налива нормируется. В зависимости от грузоподъемности цистерн, вида нефтепродукта и степени механизации работ нормативное время слива — налива железнодорожного маршрута составляет от 2 до 4 часов.

Сливно-наливные устройства для железнодорожных цистерн — КиберПедия

Слив железнодорожных цистерн производится через их горловину (верхний слив) или через сливной прибор, расположенный снизу цистерны (нижний слив). Заполнение же цистерн нефтепродуктом производиться, как правило, только через горловину (верхний налив)

Возможные схемы налива железнодорожник цистерн приведены на рис. 3.25.

При наливе открытой струей (рис. 3.25 а) струя нефтепродукта соприкасается с атмосферным воздухом. Это приводит к повышенному испарению светлых нефтепродуктов и образованию зарядов статического электричества. И то и другое нежелательно. Поэтому налив открытой струей применяют ограниченно и только при операциях с темными нефтепродуктами.

Налив закрытой струей (рис.3.25 б) осуществляется путем опускания шланга до нижней образующей цистерны. Поэтому струя нефтепродукта контактирует с воздухом только в начале слива. Соответственно, при наливе закрытой струей потери бензина, например, почти в 2 раза меньше, чем в предыдущем случае.

Герметичный налив цистерн (рис.3.25 в) производиться с помощью специальных автоматизированных систем налива (АСН). Их отличительной чертой является наличие герметизирующей крышки 6, телескопической трубы 5 и линии7 для отвода образующейся паровоздушной смеси (например, на установку отделения углеводородов от ПВС).

Открытый самотечный слив (рис.3.26 а) применят при сливе низкоиспаряющихся нефтепродуктов из цистерн через нижние сливные приборы 1. Далее нефтепродукт по переносным желобам 2 поступает в центральный желоб 3, из которого по трубопроводу 4 стекает в расположенный ниже поверхности грунта приемный («нулевой») резервуар 5.

Частным случаем данной схемы является межрельсовый слив (рис. 3.26 б), когда центральный желоб располагается под сливаемыми цистернами и поэтому необходимости в переносных желобах нет.

Закрытый самотечный слив (рис.3.26 в) отличается от открытого тем, что вместо переносных желобов к нижним сливным приборам присоединяются гибкие рукава или шарнирно-сочлененные трубы 6, а вместо центрального желоба расположен трубопровод – коллектор 7. Эта схема может быть применена и для бензинов, т.к. потери от испарения в этом случае невелики.

Сифонный слив самотеком (рис.3.26 г) производиться через горловину цистерн. Он возможен только в том случае, когда приемный резервуар по отношению к сливаемой цистерне находится на более низкой отметке. Начало движения нефтепродукта обеспечивается созданием вакуума в стояке с помощью вакуум-насоса. Во избежание разрыва струи и соответственно срыва сифона давление в точке А не должно опускаться ниже давления упругости паров нефтепродукта.

Производительность сифонного слива самотеком невелика.

Принудительный нижний слив (рис.3.26 д) производиться насосом через нижний сливной прибор цистерны.

Принудительный верхний слив (рис. 3.26 е) отличается от предыдущей схемы тем, что производиться через горловину цистерны посредством сливного стояка 9. Начало слива обеспечивает вакуум — насос после чего включается насос 10, заканчивающий нефтепродукт в резервуарный парк нефтебазы.

Более предпочтительным является нижний слив нефтепродуктов. Верхний слив применяют реже и в тех случаях, когда нижний сливной приборцистерн неисправен.

Особую сложность представляет слив высоковязких нефтепродуктов, который осуществляется с подогревом. В качестве теплоносителя обычно применяется насыщенный водяной пар.

Первоначально использовался способ подогрева высоковязких нефтепродуктов острым паром,подаваемым под давлением непосредствен в разогреваемую жидкость. Однако это приводило к значительному обводнению нефтепродуктов.

Впоследствии стали применяться закрытые трубчатые подогреватели. Однако при использовании данной конструкции в первую очередь прогревались слои нефтепродукта, примыкающие к трубам-змеевикам продолжительность нагрева основной массы жидкости была значительной.

Устраняя этот недостаток, ВНИИСПТ 5 нефть разработал устройство для

подогрева высоковязких нефтепродуктах в железнодорожных цистернах типа

ПГМП-4(рис. 3.27). Оно состоит из двух трубчатых подогревателей 1,

снабженных шнековыми насосами 5. В качестве теплоносителя используется пар, подаваемый по трубе 3. Вращение шнеков осуществляется посредством электродвигателя 2 через вал 4 и редуктор 7.

Устройство в сложенном состоянии погружается в продукт через люкцистерны. Здесь под действием силы тяжести трубчатые подогреватели благодаря шарниру 8, занимают горизонтальное положение. Одновременно с подачей пара включается электродвигатель. Шнеки выкачивают нагретую жидкость из внутренней полости подогревателей и направляют ее в торцевые части цистерны и к сливному прибору. Освободившееся место занимает холодная жидкость. Благодаря циркуляции интенсивность теплообмена увеличивается в 2…3 раза. Соответственно уменьшается время подогрева.

Широкое распространение получил циркуляционный метод подогрева

нефтепродуктов в железнодорожных цистернах (рис. 3.28). В этом случае из цистерны 1 отбирается часть нефтепродукта, нагревается в специальном

теплообменнике 3 и под давлением снова подается в цистерну, где установлен гидромонитор 7. Вытекающая из него струя нагретого нефтепродукта активно перемешивает содержимое цистерны, повышая его температуру. После того, как последняя достигает необходимой величины, открывают задвижку 6 и основную часть нагретого нефтепродукта направляют в резервуар нефтебазы, а другая его часть продолжает циркулировать по системе » теплообменник насос-цистерна».

Метод электроподогревапредусматривает применение круглых или

секционных переносных электрических подогревателей, а также

электроиндукционного нагрева.

Переносные электрические подогреватели (рис. 3.29) состоят из включенных параллельно металлических проводников с высоким электрическим сопротивлением, навитых на фарфоровые цилиндры, установленные на металлическом каркасе. Применяют круглые и плоские раскладывающиеся электроподогреватели. Последние по конструкции напоминают пароподогреватели типа ПГМП-4.

Сущность электроиндукционного нагрева заключается в том, что вокруг цистерны при помощи обмотки, по которой пропускают переменный ток, создается электрическое поле. При этом стенки цистерны нагреваются, а тепло от них передается подогреваемому нефтепродукту.

Устройства для железнодорожного слива и налива на нефтебазах рассчитывают на маршрутный, групповой и одиночный слив и налив вагонов – цистерн.

Количество устройств для слива и налива принимают исходя из суточного объема поступления и отгрузки нефтепродуктов по железной дороге. Если количество поступающих цистерн составляет более трех, то применяют точные устройства для слива и налива. При большем числе цистерн меняют односторонние или двусторонние эстакады.

Эстакадой называют совокупность расположенных вдоль железнодорожного полотна с шагом 4…6 м сливо — наливных устройств, соединенных общими коллекторами и площадкой для перемещения персонала. Эстакады изготавливают из несгораемых материалов с учетом габаритов железнодорожных цистерн. Сооружают эстакады в виде длинных галерей с эксплуатационными площадками,расположенными на высоте 3…3,5 м, считая от рельса, и снабжают для перехода на цистерны откидными подвижными мостиками,которые могут опускаться на котел цистерны. Ширина прохода на эстакаде — не менее 1 м. Лестницы для подъема на нее размещают, как правило, с торцов.

В зависимости от назначения различают эстакады только для налива или слива нефтепродуктов, а также для выполнения обеих операций (табл. 3.3). Оборудование эстакад зависит от сортности нефтепродуктов, для работы с которыми и они предназначаются. Так, эстакады, предназначенные для слива темных высоковязких нефтепродуктов оборудуются паропроводами или средствами электроподогрева. С другой стороны, слив и налив светлых нефтепродуктов ведется через закрытые коллекторы и стояки, а темных — с помощью открытых лотков.

На рис. 3.30 показана наливная двусторонняя эстакада для светлых нефтепродуктов, предназначенная для самотечного или принудительного налива. Коллекторы для нефтепродуктов проложены по бокам вдоль эстакады ниженастила, по которому перемещается персонал. Наливные рукава, соединенные к наливным стоякам, доходят до нижней образующей цистерн, что обеспечивает налив под уровень без падения струи с высоты. Все рвение наливом ведется с площадки эстакады.

Эстакада оборудована откидными передвижными мостками для перехода на верхние площадки цистерн. Для подъема и спускамостков используют ручные лебедки.

Таблица 3.3.

Характеристика железнодорожных сливо- наливных эстакад

| Тип эта-кады | Характеристика эстакады | Материал несущей конструкции | Техноло- гический шаг, мм | Вынос сливно-наливного устройства, мм | Высота сливно- наливного устройства от головки рельса, мм |

| НС | Наливная двухсторонняя для светлых нефтепродуктов (стоякового типа) | Металлическая | |||

| НМ | То же, для масел (стоякового типа) | Металлическая или железобетонная | |||

| НТ | То же, для темных нефтепродуктов (галерейного типа) | То же | |||

| КС | Комбинированная (сливно-наливная ) двухсторонняя для светлых нефтепродуктов (стоякового типа) | Металлическая | |||

| КМ | То же, для масел (стоякового типа) | Металлическая или железобетонная |

Комбинированная сливо-наливная эстакада стоякового типа для светлых нефтепродуктов (рис. 3.31) дополнительно снабжена зачистными колекторами, зачистным стояком, а по трубам и стоякам нефтепродукты могут перемещаться в обоих направлениях.

Преимуществом крытой эстакады типа НМ (рис. 3.32) является то, что в непогоду обслуживающий персонал работает в более комфортабельных условиях и не происходит обводнения наливаемого нефтепродукта. Эстакада имеет подвесные тали для подъема и спуска переносных подогревательных устройств.

На рис. 3.33 показано устройство наливной двусторонней эстакады галерейного типа для темных нефтепродуктов.Ее особенностью является то, что наливной коллектор проходит по верху эстакады и имеет отводы для налив. На конце отводов установлены выдвижные телескопические трубы, которые по окончании налива поднимают.

Для предотвращения необоснованных задержек цистерн время их слива — налива нормируется. В зависимости от грузоподъемности цистерн, вида нефтепродукта и степени механизации работ нормативное время слива — налива железнодорожного маршрута составляет от 2 до 4 часов. Поэтому нефтебазы заблаговременно подготавливаются к сливу — наливу маршрутов и отдельных железнодорожных цистерн.

Автоматизированная система налива светлых нефтепродуктов в ж/д цистерны

Данная автоматизированная система налива светлых нефтепродуктов в ж/д цистерны предназначена для компьютерного управления процессом отпуска светлых нефтепродуктов в ж/д цистерны на наливных пунктах нефтебаз и нефтехранилищ, а также учета отпущенных нефтепродуктов, обработки и передачи этих данных, печати сопроводительных документов.

Краткое описание системы:

• Оператор производит управление технологическим процессом с клавиатуры персонального компьютера. Система предоставляет ему простой, наглядный и интуитивно понятный графический интерфейс. Таким образом, уменьшается вероятность возникновения нештатных ситуаций на пункте налива ( например: пролив нефтепродукта на землю), так как помимо оператора за технологическим процессом следит программное и аппаратное обеспечение системы автоматизированного налива.

• Имеется большое количество вариантов программного обеспечения, различающихся выполняемыми функциями. Кроме того, возможна его индивидуальная разработка «под заказ», а также интеграция в готовые АСУ предприятий.

• Возможность интеграции АСН с автоматизированной системой контроля и управления движением автоцистерн.

• Возможность организации взаимодействия с АИС ТПС.

• Главное преимущество применения системы заключается в строгом учете отпускаемых нефтепродуктов, делающим практически невозможным несанкционированный (неподкрепленный документально и не зафиксированный в памяти компьютера) отпуск нефтепродуктов.

• Оборудование и программное обеспечение подтвердило свою надежность в процессе многолетней эксплуатации в различных регионах России и долгое время «шлифовалось» в соответствии с пожеланиями организаций, использующих данную систему.

Варианты исполнения:

1.

Автоматизированная система налива с АСН-М090Э, для налива нефти и нефтепродуктов в железнодорожные цистерны, производительностью 75 т/ч, с массовым расходомером марки Endress+Hauser

2.

Автоматизированная система АСН-М060Р для слива нефти и нефтепродуктов, производительностью до 70 т/ч, массовым расходомером марки Rotamas Yokogawa

3.

Бюджетный вариант наливной измерительной системы с площадкой обслуживания (ГТО) и автоматизированным топливно-наливным комплексом АСН-0060В для учета нефти и нефтепродуктов, производительностью до 60 мЗ/ч, с объемным российским вихревым расходомером

Эскиз не определяет конструкцию. Чертеж общего вида согласовывается с заказчиком в составе конструкторской документации до начала изготовления.

ЦЕНА

Цена зависит от выбранной комплектации.

Наши менеджеры подскажут о важных свойствах товара, наличии на складе в г. Санкт-Петербург, о реальных сроках и способах поставки груза. Подберут оборудование и сделают расчет стоимости. Для дополнительной информации обращайтесь в офис нашей компании по электронному адресу: [email protected] либо по телефону +7- (812) 244-20-41.

Доставка осуществляется по всей территории страны любыми транспортными компаниями: ТК «КИТ» Сервис, ТК «Деловые линии» и другими. Оплата транспортных расходов производится заказчиком на месте транспортной компании либо включается в стоимость оборудования.

Верхняя нижняя погрузочно-разгрузочная рука железнодорожных цистерн и автоцистерн

Описание продукта

Погрузочная стрела

Наша погрузочная стрела специально разработана для загрузки и разгрузки жидкостей из железнодорожных цистерн и автоцистерн.

Тип наземного погрузочного рукава делится на верхний погрузочный рычаг и нижний погрузочный рычаг. Наш погрузочный рычаг

может быть настроен в соответствии с требованиями заказчика, характеристиками жидкостей, местными условиями и т. Д.

Оснащен погрузочной платформой, складывающейся лестницей и защитным каркасом, чтобы превратить загрузочный рычаг в полную загрузочную систему.

Характеристики продукта

- Шарнирные соединения с двойным основанием изготавливаются из углеродистой стали, нержавеющей стали ASTM304 или ASTM316.

- Уплотнительные кольца из ПТФЭ исключают утечку.

- Балансировка рычага осуществляется пружинным балансирным цилиндром.

- Уметь двигаться вместе с автоцистерной при погрузке в пределах нормы.

- Благодаря высококачественной обработке поверхности и покрытию погрузочные рычаги обладают отличной атмосферостойкостью.

- Для повышения эффективности и безопасности погрузочного рычага доступны многочисленные аксессуары.

Расчетные параметры

| Номинальный диаметр | 2 дюйма (DN50), 3 дюйма (DN80), 4 дюйма (DN100), 6 дюймов (DN150), 8 дюймов (DN200) |

| Расчетное давление | -0,06 МПа ~ 5,0 МПа |

| Расчетная температура | -196 ° C ~ + 250 ° C |

| Метод балансировки | Пружинный балансировочный цилиндр |

| Материал трубопровода | Углеродистая сталь, нержавеющая сталь, алюминий и алюминиевый сплав, футеровка из ПТФЭ. |

| Сервисный продукт | Сырая нефть, нефтепродукты (нефть, дизельное топливо, авиационный керосин и т. Д.) И химикаты |

Чертеж структуры

Основные модели:

Упаковка и отгрузка

Co., Lianiteyung Co., Ltd. (LYGSVT) специализируется на проектировании, производстве, продаже и установке нефтехимического оборудования и систем для хранения и транспортировки.

LYGSVT предлагает широкий ассортимент продукции для резервуаров и перекачки жидкостей в нефтяной и нефтехимической промышленности. Наша основная продукция:

Оборудование резервуаров для хранения

• Внутренние плавающие крыши

• Плавающие уплотнения крыши

• Плавающий всасывающий блок

Оборудование для транспортировки жидкостей

• Наземные погрузочные стрелы

• Складные лестницы

• Морские погрузочные стрелы

• Башня с трапом

• Автоматическая система количественной загрузки

.железнодорожных цистерн б / у; Восстановленная цистерна

Цистерна для кислот и щелочей G11

Цистерна для кислот и щелочей G11 представляет собой четырехосную вагонную тележку для специальной загрузки и перевозки концентрированной серной кислоты более 98% и щелочи менее 47%, а также других кислотных и щелочных сред. загрузка и разгрузка.

Нижняя рама имеет фундаментную раму, но без бокового порога. Основные компоненты сварены в общую конструкцию из низколегированной стали.

Бак представляет собой обычную конструкцию из низколегированной стали круглой цилиндрической формы с приподнятой головкой. Вверху находятся переключающий люк, линия отвода кислоты и щелочи диаметром 3 дюйма до дна резервуара и линия подачи воздуха 2 дюйма.

Внешнее нагревательное устройство: Использует открытый метод нагрева. В центре резервуара через поперечную 2-дюймовую главную трубу горячего воздуха направляется пар со статическим давлением трубы менее 5 кгс / см2 в паровую рубашку в нижней половине для нагрева и размораживания кислоты и щелочи внутри резервуара.В положениях 1 и 4 верхней части паровой рубашки установлены аварийные замки 3/4 », а в нижних 3/2 » проходах на концах установлены оба пути соответственно.

Устройство тормозное 120-клапанное с противоугонным оборудованием.

Муфта находится в верхнем рабочем сошнике № 13 и буферное устройство в резиновом поглощающем устройстве MX-1.

Тележка 8А.

Основные технические параметры

| Грузоподъемность (т) | |

| Масса тары (т) | |

| Коэффициент ухода масса (т) | 0.315 |

| Общий объем бака (м3) | |

| Полезный объем бака (м3) | |

| Осевая нагрузка (т) | 20,7 |

| Нагрузка на метр пути (т / м) | 6,9 |

| Рабочее давление бака (МПа) | |

| Интервалы между соединительными линиями (мм) | |

| Ширина колеи (мм) |

мы также можем поставить любые виды вагонов по вашему запросу.

.Спасательное устройство спуска треноги вагона цистерны железной дороги подъема треноги ограниченного пространства

Тренога для подъема в замкнутом пространстве Тренога для спуска железнодорожной цистерны

Описание 1. Материал спускаемого спасательного устройства: Алюминий # 6061 2. Базальный аппарат спасательное устройство для спуска: проволока из углеродистой стали длиной 30 м (углеродистая сталь также может быть заменена на нержавеющую сталь) / металлическая ручка / катушка / автотормоз, в качестве альтернативы ремни с нагрузкой 180 кН; 3.Удлиненная длина опор спускаемого спасательного устройства может достигать 2,56 м (8,3 фута), близкая длина всего 1,6 м (5,2 фута), вертикальная рабочая высота этого спускаемого спасательного устройства составляет 2,2 м (7,2 фута). Приложение Это спускаемое спасательное устройство RT-400/180-A в основном используется для спасательных операций на большой высоте, в скалах и в ограниченном пространстве. Такие как подземная труба, шахта, выгребная яма, закрытый контейнер и т. Д. Он широко используется в пожаротушении, муниципальной администрации, горнодобывающей промышленности, эвакуации с большого корабля и других подобных спасательных учреждениях. Характеристики 1. Этот спасательный штатив для спускаемого спасательного устройства изготовлен из высокопрочного алюминиевого сплава # 6061 с коэффициентом безопасности более 10; 2. Кольцо защиты цепи на ногах; 3. Самоблокирующееся устройство на лебедке спускаемого спасательного устройства, обеспечивающее автоблокировку в любом положении для обеспечения сохранности стропа; 4. Используется специальный строп из нержавеющей стали с хорошей податливостью. Ремень не будет поврежден из-за коррозии или отсутствия масла; 5.Длину ног спускаемого спасательного устройства можно отрегулировать от 160 см до 256 см, что подходит для сложных спасательных ситуаций; 6. Альтернативные аксессуары к спускаемому спасательному устройству: ремни безопасности, страховочная веревка по требованию клиентов. Технические характеристики

мы также можем поставить любые виды вагонов по вашему запросу. . Наверх

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||