Изготовление металлоконструкций: способы крепления элементов

Полноценное развитие современной строительной отрасли во многом обязано использованию металлоконструкций. Применение качественных материалов позволяет создавать высокопрочные и облегченные сооружения, каркасы с серьезной несущей нагрузкой и небольшие конструкции.

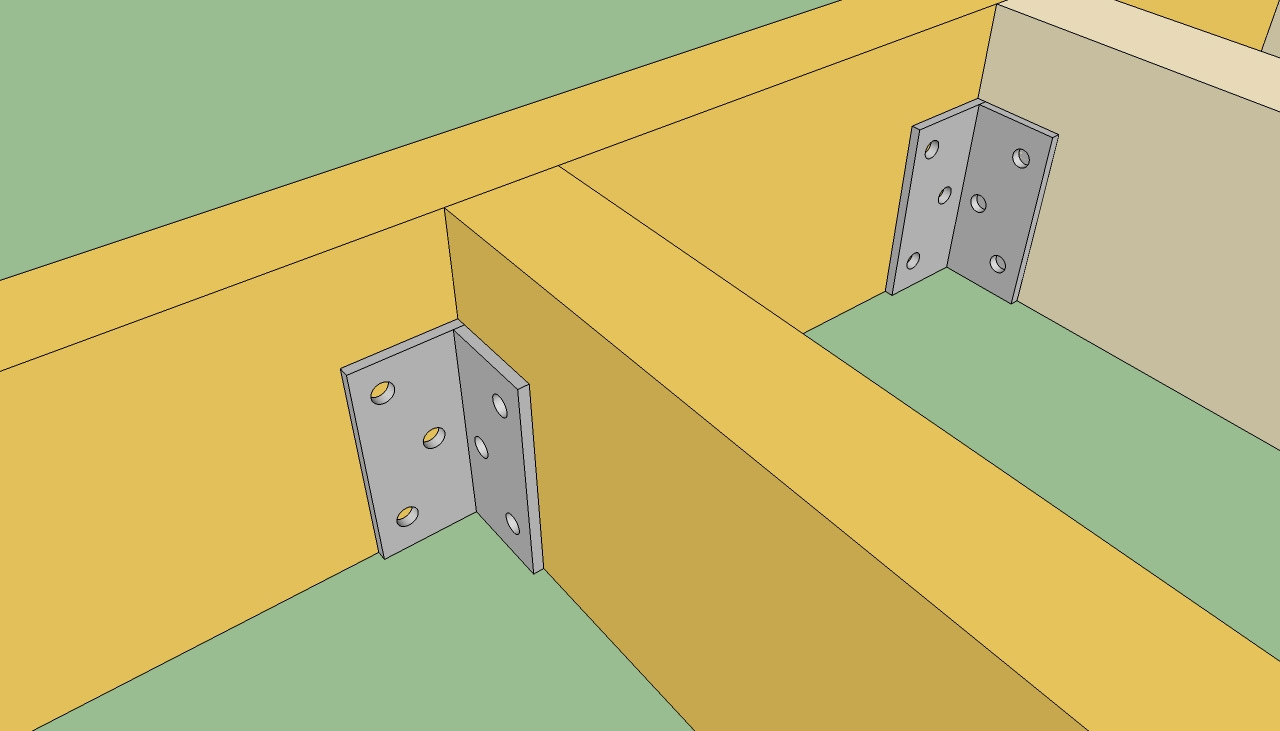

Соединять отдельные узлы можно разными способами и надежность сооружения будет зависеть от правильного и грамотного выбора типа крепления. Производство металлоконструкций осуществляется по специальным проектам, составленным с учетом необходимых показателей безопасности, характеристик материалов и условий дальнейшей эксплуатации.

Методы крепления металлоконструкций

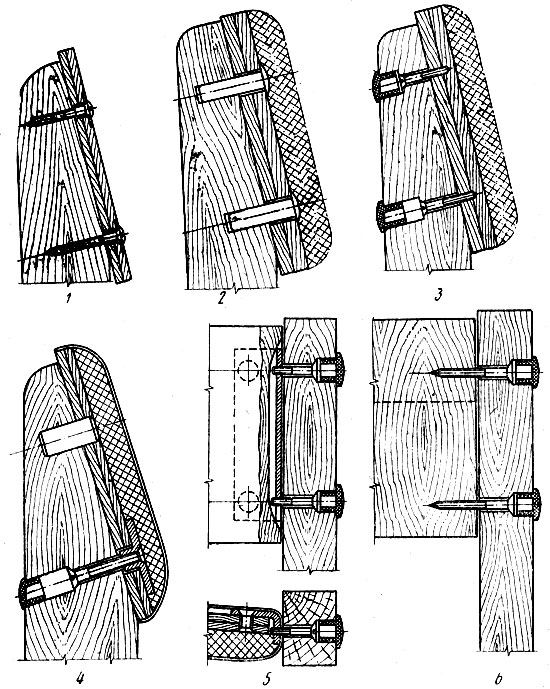

Главными способами монтажа металлоконструкций являются сварка, болтовое и заклепочное соединения.

Сварочная сборка металлоконструкций

Сварка является одним из самых распространенных способов прочно соединить металлические элементы. В результате работы сварочного аппарата получается монолитное крепление, а в месте стыка образуется аккуратный шов. Различают такие типы сварки:

Различают такие типы сварки:

- стыковая — детали соединяют в одной плоскости, что требует особой точности и аккуратности;

- угловая — детали соединяемых конструкций находятся под углом;

- внахлест — один элемент частично накладывают на другой;

- тавровая — боковую часть одной детали сваривают с плоскостью другой детали.

Полученные путем сварки металлоконструкции отличаются надежностью — шов герметичен и не пропускает влагу. Этот тип соединения позволяет создавать элементы сложной формы.

Недостатком является тот факт, что полученную монолитную конструкцию нельзя разобрать. Для осуществления работы нужно специальное сварочное оборудование.

Сборка металлоконструкций на болтах

В качестве соединительных элементов используются монтажные болты различного диаметра и размера нормальной или повышенной точности. Физически осуществить данный тип крепления сложнее, чем использовать сварку. Однако болтовое соединение можно разобрать и собрать заново, чем и объясняется мобильность таких конструкций.

Недостатком метода является требование к отсутствию неровностей у соединяемых элементов, иначе добиться точного совпадения и надежного скрепления не получится.

Заклепочное соединение металлоконструкций

Этот способ простой в реализации, удобный и позволяет получить надежное соединение. Недостатком является высокий расход соединительных материалов — заклепок, а также кропотливый труд.

Метод соединения оправдывает себя при создании специальных конструкций, где невозможно использовать сварку, а также в сооружениях, которые при эксплуатации часто подвергаются вибрации.

Также существуют варианты соединения металлоконструкций методами склеивания и пайки, но они не получили широкого распространения.

Преимущества металлоконструкций

Выгодная цена, быстрый монтаж, прочность и долговечность — вот основные критерии, которые объясняют популярность применения металлоконструкций. Их используют для возведения жилых и производственных зданий, сельскохозяйственных, торговых и складских помещений, для строительства офисов и культурно-развлекательных центров.

К преимуществам относят:

- Высокое качество, которое обеспечивает надежность и долговечность конструкции.

- Простое изготовление, что позволяет поставить производство на поток.

- Несложный и быстрый монтаж, что существенно сокращает сроки возведения зданий различной сложности.

- Возможность строительства зданий любой этажности с внедрением различных дизайнерских и архитектурных решений.

- Надежность эксплуатации.

- Удобство транспортировки.

Компания NAYADA занимается изготовлением металлоконструкций по чертежам заказчика. По заказу клиента производят серийные и нестандартные изделия из металла, учитывая все требования и пожелания. Качество готовых изделий и металлоконструкций на заказ в Москве гарантировано за счет точного следования проектной документации, чертежам и действующим ГОСТам.

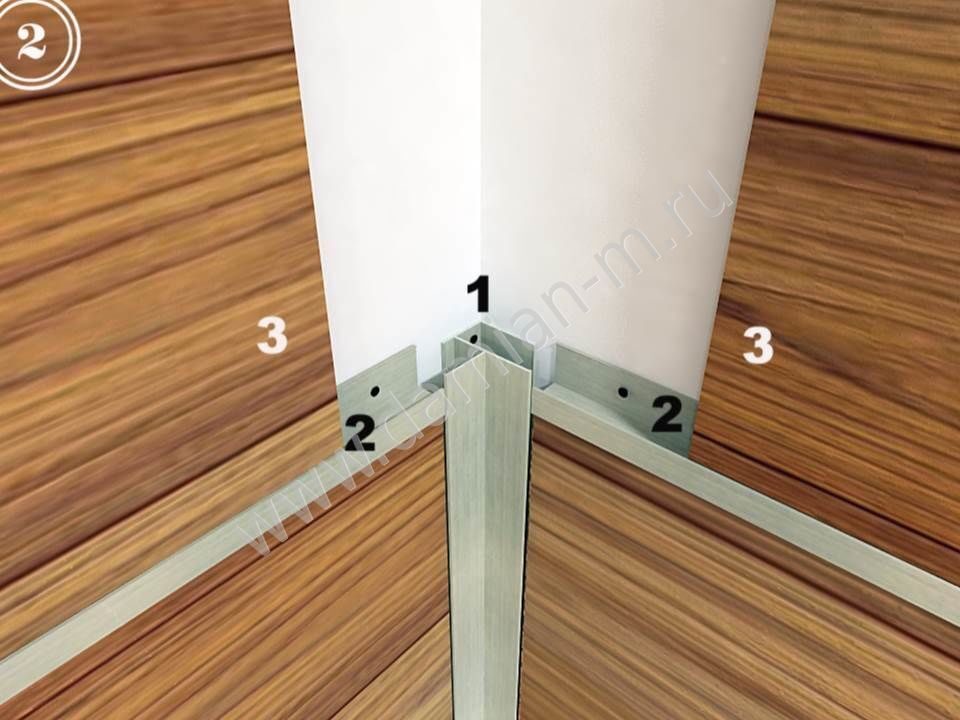

гарпунный, штапиковый, Clipso и с помощью клина

Существует 3 основных крепления натяжных полотен к профилям – гарпунный, клиновой и штапиковый. При монтаже тканевых потолков фирм Clipso и Descor используются фирменные багеты-«прищепки».

При монтаже тканевых потолков фирм Clipso и Descor используются фирменные багеты-«прищепки».

Подробнее о видах и типах профилей вы можете ознакомиться в статье о багетах для установки натяжных потолков

Гарпунная система крепления натяжных потолков

Установка натяжного ПВХ полотна с помощью гарпуна

При гарпунном способе крепления по всему периметру к полотну потолка приваривается специализированный профиль из армированного ПВХ. Выглядит он как тонкая гибкая пластинка с резиновой накладкой, которая в разрезе похожа на загибающийся крючок – это и есть гарпун. При монтаже полотно заводится в профиль шпателем, где гарпун плотно цепляется к внутренним «зубцам» профиля.

Гарпунная система требует точнейших расчетов, в частности, это касается полотна. Оно должно быть на 5–7% меньше площади потолка с тем расчетом, что оно будет растягиваться при разогреве тепловой пушкой. Еще один минус – достаточно высокая цена гарпунных профилей. Но имеются и значительные плюсы, именно: быстрота, легкость и 100% надежность монтажа. При необходимости полотно без проблем снимается – полностью или частично. Кроме того, полотно, закрепленное гарпунами, идеально гладкое и не провисает даже в просторных помещениях.

Еще один минус – достаточно высокая цена гарпунных профилей. Но имеются и значительные плюсы, именно: быстрота, легкость и 100% надежность монтажа. При необходимости полотно без проблем снимается – полностью или частично. Кроме того, полотно, закрепленное гарпунами, идеально гладкое и не провисает даже в просторных помещениях.

Преимущества натяжных потолков от нашей компании

Онлайн заказ установки натяжного потолка

Ваши пожелания

Не более 500 символов

Вы давно мечтаете о натяжных потолках? Мы предлагаем вам установить натяжной потолок по современной системе гарпунного монтажа. Наши цены стабильны и самые выгодные по Москве.Экономьте время и деньги – наш сотрудник перезвонит вам в кратчайшие сроки!

Наши цены стабильны и самые выгодные по Москве.Экономьте время и деньги – наш сотрудник перезвонит вам в кратчайшие сроки!

Клиновое крепление натяжного потолка

Установка натяжного полотна с помощью клинаПри клиновом методе используется специальный профиль с тремя «канавками». Полотно заводится в одну из «канавок» и снизу фиксируется пластиковым или деревянным клином. По окончании монтажа самого полотна профиль закрывается декоративной накладкой, которая фиксируется в другой «канавке» профиля.

Преимущества такого способа: нет необходимости в точных замерах полотна (оно берется с запасом в 10–20%). Поскольку клин отличается и гибкостью, и прочностью, с его помощью можно крепить и многоуровневые конструкции, и полотна в больших помещениях. При клиновом креплении полотно легко снимается (даже несколько легче, чем при гарпунном).

При клиновом креплении полотно легко снимается (даже несколько легче, чем при гарпунном).

Штапиковая система крепления натяжного потолка

Установка натяжного полотна с помощью штапика

Крепление штапиками – российское изобретение, самый финансово доступный метод крепления натяжных потолков. Схож с клиновым крепежом, но вместо клиньев используются специальные выпуклые пластиковые рейки – штапики. Для крепления штапиками используется П-образный профиль. Полотно вставляется в него в распор и снизу «подтыкается» штапиком, который плотно входит в паз профиля. При монтаже штапик с усилием, но аккуратно забивается в профиль молотком с резиновым бойком. Далее он закрывается декоративной накладкой.

При монтаже штапик с усилием, но аккуратно забивается в профиль молотком с резиновым бойком. Далее он закрывается декоративной накладкой.

Плюсы те же, что и у клинового способа – полотно отмеряется «на глаз» с запасом в 15–20 см по периметру. Правда, монтаж штапиками трудозатратен, требует от мастеров большого опыта, поскольку любая небрежность может привести к провисанию, складкам и даже разрыву полотна. Штапиковая конструкция является неразборной. Чтобы заменить полотно, придется его срезать. Кроме того, штапики нельзя использовать при монтаже двухуровневых потолков и в комнатах больших площадей или со сложным интерьером. Здесь подойдут клинья или гарпуны.

Система крепления натяжных потолков Clipso или «прищепка»

Установка натяжного полотна с помощью Clipso или «прищепка»

При креплении клипсовым способом используются специальные багеты из ПВХ – «прищепки».

Плюсы клипсового крепления – отсутствие технологических пазов в профиле, то есть после монтажа профиль не требуется маскировать декоративными накладками, сам монтаж быстрый, легкий и безопасный. Среди минусов – подходит только для тканевых потолков (ПВХ будут выскальзывать ввиду их фактуры), при больших нагрузках (заливе) полотно может «вырваться» из багета, при очень сильной жаре пластиковый багет может растаять. Кроме того, они обойдутся недешево.

Если остались вопросы

Анастасия, ваш персональный менеджер

Хотите уточнить детали и задать вопросы? Получите бесплатную консультацию по системам монтажа и крепления натяжного потолка, позвонив нам по тел. 8 495 236-88-08, или закажите обратный звонок в один клик, указав свой номер телефона.

Заказать звонок

8 495 236-88-08, или закажите обратный звонок в один клик, указав свой номер телефона.

Заказать звонок

Смотрите также

Блог Выбираем материалГлавное в ремонте – это планирование. Если в отделке потолка вы предпочли установить натяжные потолки, то нужно определиться с материалом и его производителем.

Нам важно ваше мнение!

Вам понравился сайт?

Да!

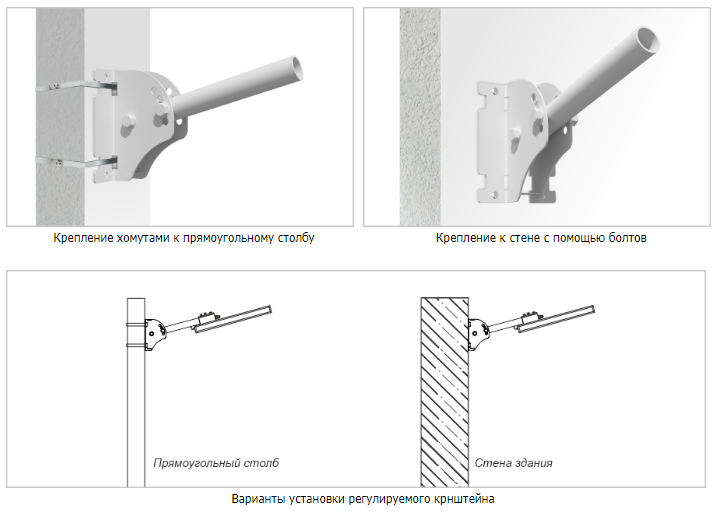

Виды крепления

По месту установки рулонные шторы бывают с креплением на раму окна (на створку), с креплением внутри проема окна, с креплением снаружи проема окна. Наши специалисты выбирают место установки в зависимости от особенностей окна и от пожеланий заказчика.

Наши специалисты выбирают место установки в зависимости от особенностей окна и от пожеланий заказчика.

Например, при установке рулонных штор на раму экономится место на подоконнике, но при этом необходимо делать несколько рулонных штор — по одной на каждую створку. В таком случае окно выглядит не совсем завершенным, рулонные шторы несут больше функциональное значение (светозащита), и их хочется дополнить тюлями или портьерами. При установке же рулонных штор снаружи проема подоконник скрывается, но зато ткань можно выбрать под стиль интерьера комнаты, сделать на нее акцент, и штора будет смотреться как самостоятельная и важная деталь интерьера.

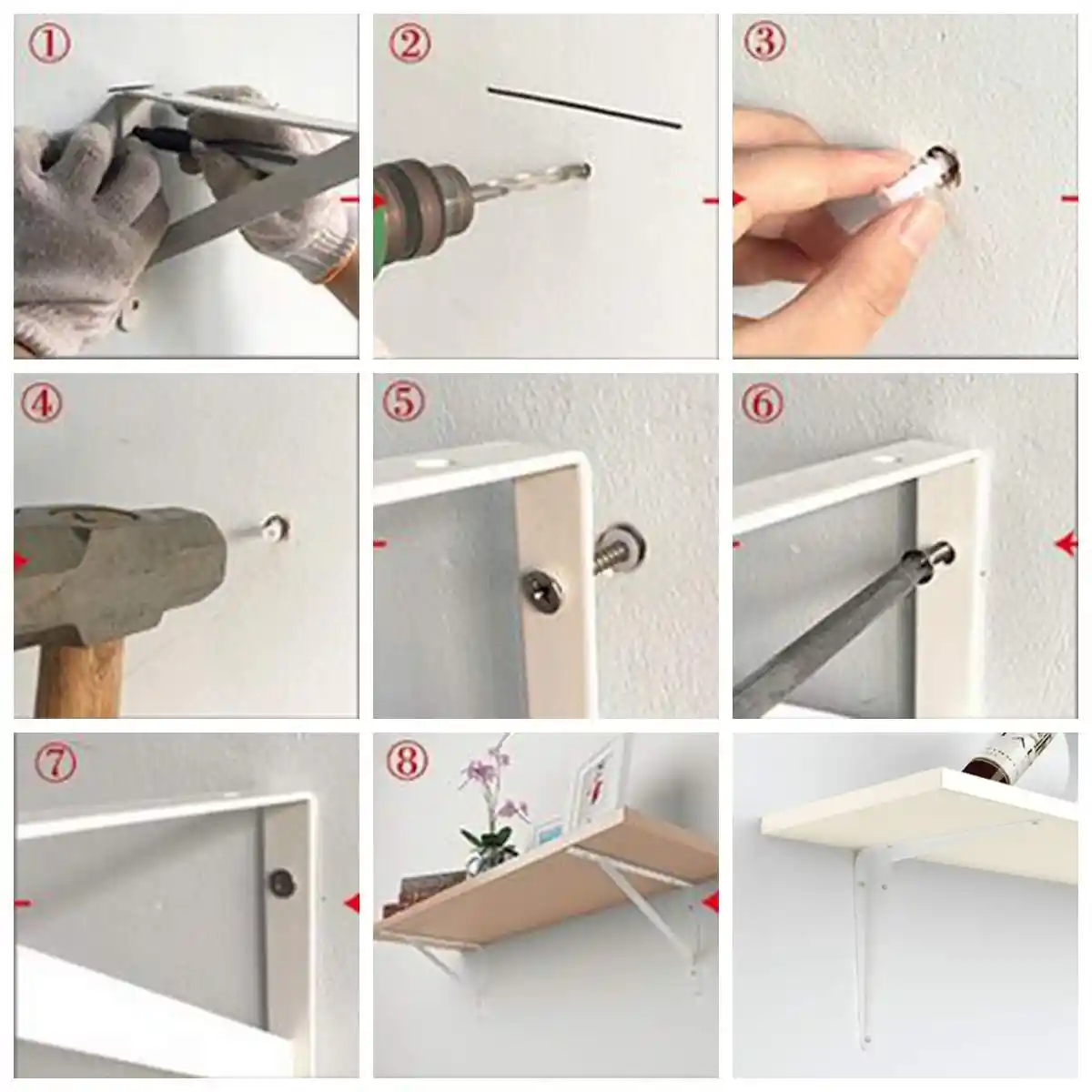

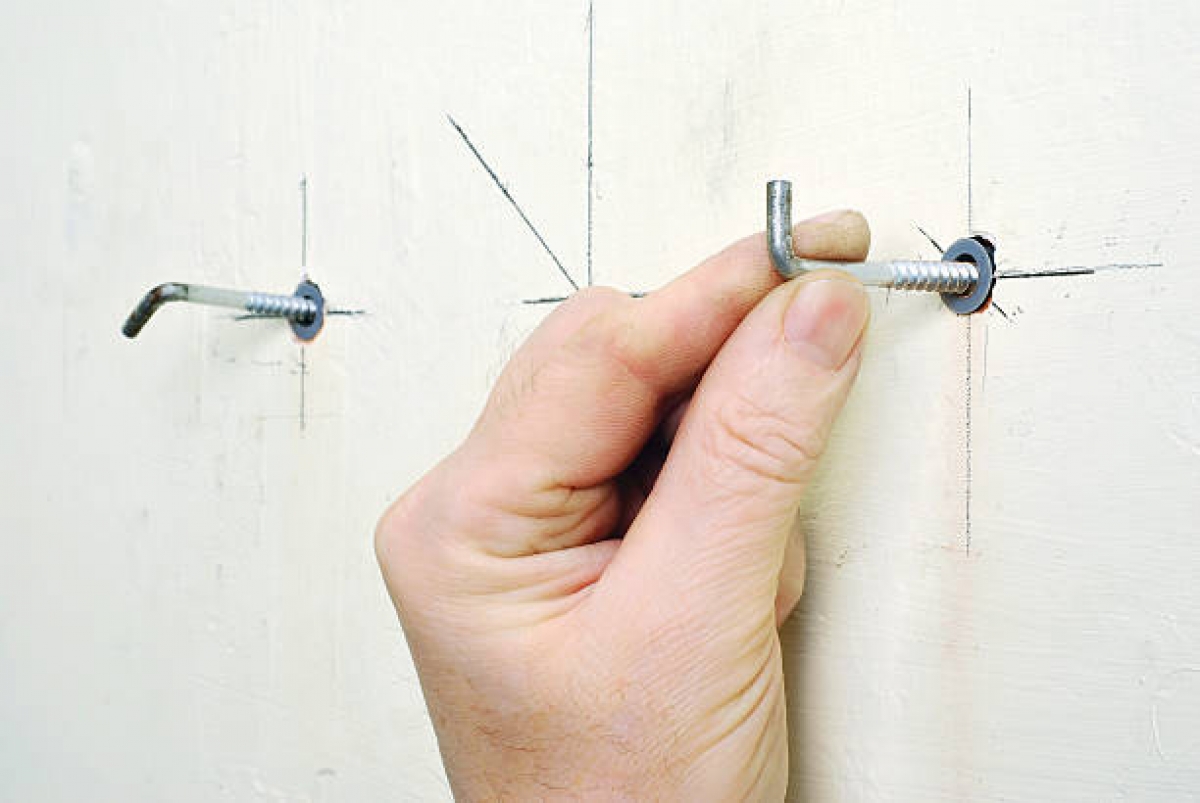

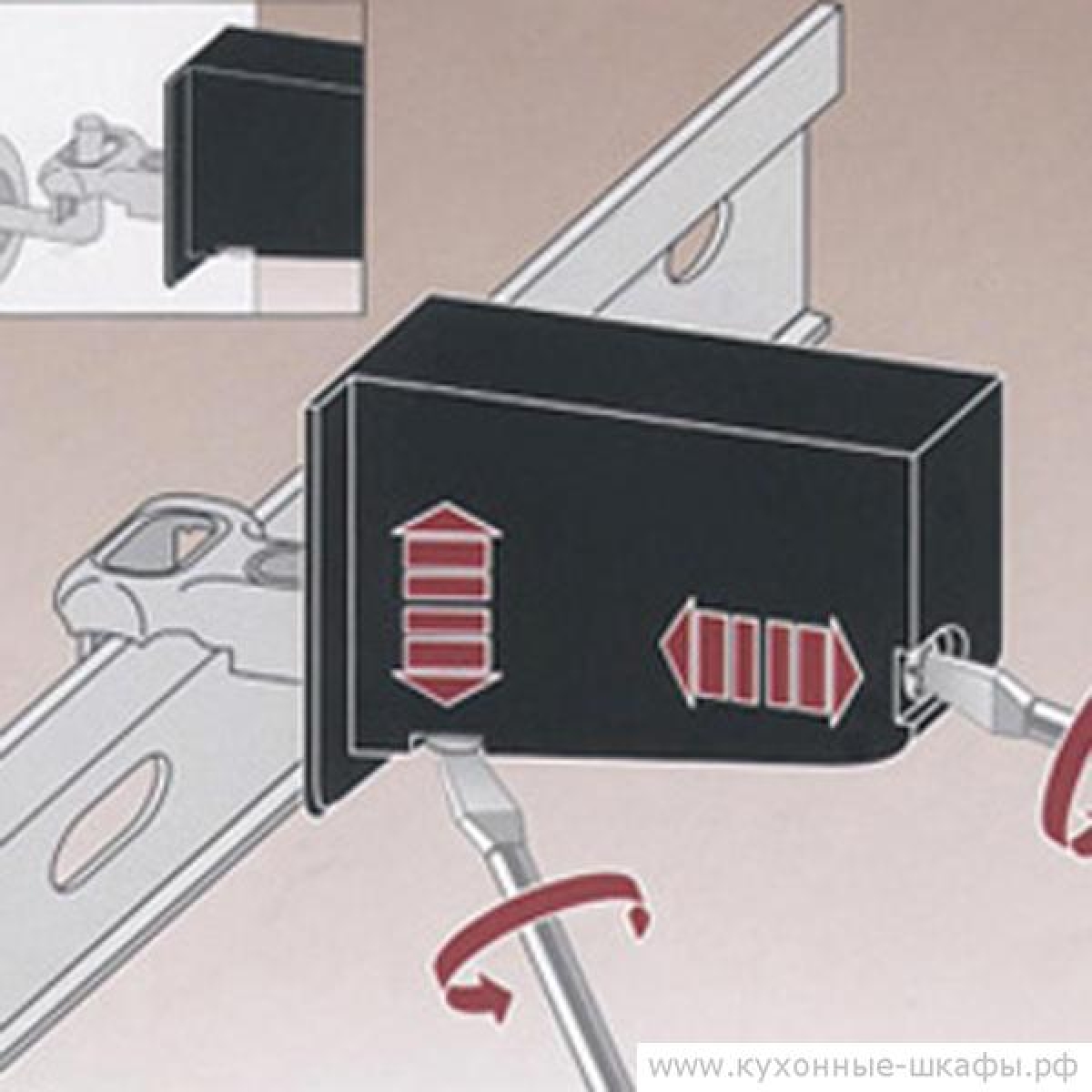

Крепление может быть со сверлением (на саморезы), в этом случае применяются либо настенные кронштейны, либо потолочные.

Без сверления возможно крепить системы рулонных штор UNI и Мини, это делается на скотч. Также для кассетных систем Мини при креплении на раму окна, существуют способ крепления без сверления — на накидные кронштейны (только для откидных пластиковых окон).

Наши специалисты не рекомендуют способы крепления без сверления (накидные кронштейны и скотч) как не совсем надежные, применяют их крайне редко, только если заказчик настаивает. Накидные кронштейны подходят только для открывающихся рам. При креплении на скотч, клей на скотче рассыхается от перепада температуры, и примерно через год штора может упасть.Сверление рамы окна с помощью саморезов диаметром 3 мм никак не нарушает теплоизоляционных свойств окна, и в этом случае рулонные шторы будут висеть надежно.

Мы ответим на все вопросы и поможем подобрать подходящий Вам тип изделия и удобный способ крепления. Мы производим монтаж любой сложности с гарантией на все материалы и работы.

Мы предлагаем огромный выбор тканей любых цветов и дизайнов. Мы изготавливаем и устанавливаем все виды изделий любой сложности. Наши дизайнеры приезжают на замеры с каталогами, чтобы подобрать ткань подходящую по цвету, фактуре и плотности. Выезд на замеры в пределах Уфы бесплатный. Мы даем гарантию на все изделия и виды работ. Будем рады ответить на все вопросы.

Мы даем гарантию на все изделия и виды работ. Будем рады ответить на все вопросы.

Минимальные и максимальные размеры рулонных штор — здесь «Предельные размеры рулонных штор».

В нашем салоне работают дизайнеры по текстилю и дизайнеры по интерьеру. Мы не просто устанавливаем солнцезащитные системы на окна, мы оформляем окна, делаем их очень важным элементом интерьера. Посмотрите, например, как смотрятся рулонные шторы в сочетании в обычными тюлями и портьерами — «Сочетание с тюлями и портьерами».

Возможно, Вам будет интересно посмотреть на римские шторы, которые мы делаем. Римские шторы по функционалу очень схожи с рулонными шторами, при этом выглядят мягче и более декоративно. О римских шторах здесь — «Римские шторы».

Способ крепления: Виды крепежных соединений

Какой способ Крепления подошвы самый Надежный?

Современные технологии позволяют дизайнерам воплощать в жизнь самые смелые фантазии, вспомните хотя бы агли шуз. Однако промочить ноги, сломать каблук и обнаружить оторвавшуюся подошву в самый неподходящий момент все еще возможно (разумеется, если у вас не мартенсы или катерпиллеры). Прежде чем отправиться за новой обувью, ознакомьтесь с современными способами крепления подошвы — это поможет сделать правильный выбор.

Однако промочить ноги, сломать каблук и обнаружить оторвавшуюся подошву в самый неподходящий момент все еще возможно (разумеется, если у вас не мартенсы или катерпиллеры). Прежде чем отправиться за новой обувью, ознакомьтесь с современными способами крепления подошвы — это поможет сделать правильный выбор.

Клеевой — самый распространенный метод, при котором подошва приклеивается к обуви по всему периметру. Изготовленная с соблюдением технологий, такая подошва отлично подходит для влажной и дождливой погоды.

Клеепрошивной — подошва сначала склеивается с заготовкой, а затем пристрачивается нитками по ранту по всему периметру. Обувь с таким типом подошвы отлично подходит для зимнего периода и зимних видов спорта.

Сандальный — в такой обуви нет стельки, этот метод используется только для детской обуви.

Заготовка верха обуви прикрепляется большими заметными стежками снаружи сразу к подошве.Именно этим методом были изготовлены сандалии советских времен, проверенные временем, легкие и гибкие.

Инна Храмцова Главный дизайнер фирмы UNICHEL

Рантовый — метод, при котором к заготовке сначала пристрачивается рант, а потом приклеивается или пришивается подошва. Это позволяет сделать обувь более крепкой и износостойкой, гибкой и легкой. Чаще всего используется в летней мужской и женской обуви. Встречается и в закрытой комфортной обуви (туфли, ботинки), однако такая обувь непригодна для дождливой погоды.

Литьевой — метод, при котором подошва отливается в специальной форме. На данный момент считается самым надежным и прогрессивным. Обувь получается гибкой, легкой и более дешевой.

Такой обуви не страшны ни морозы, ни слякоть. Идеально для комфортной и трекинговой обуви.

Инна Храмцова Главный дизайнер фирмы UNICHEL

Гвоздевой — подошва крепится к обуви с помощью гвоздей по всему периметру. Такой метод используется при производстве спецобуви. В современном производстве используется только при прикреплении каблука.

Это видео будет интересно тем, кому важен цвет подошвы:

Автор текста: Алиса Ерзина

Больше статей про модную обувь:

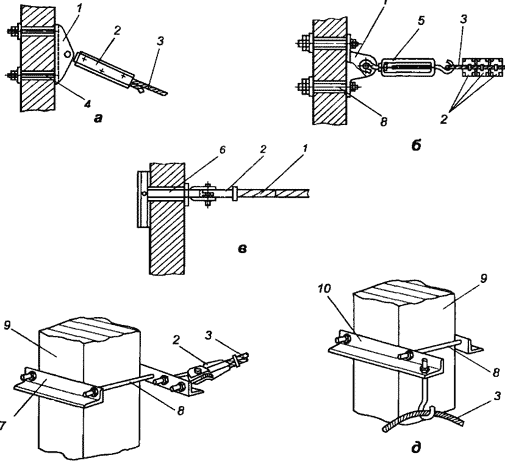

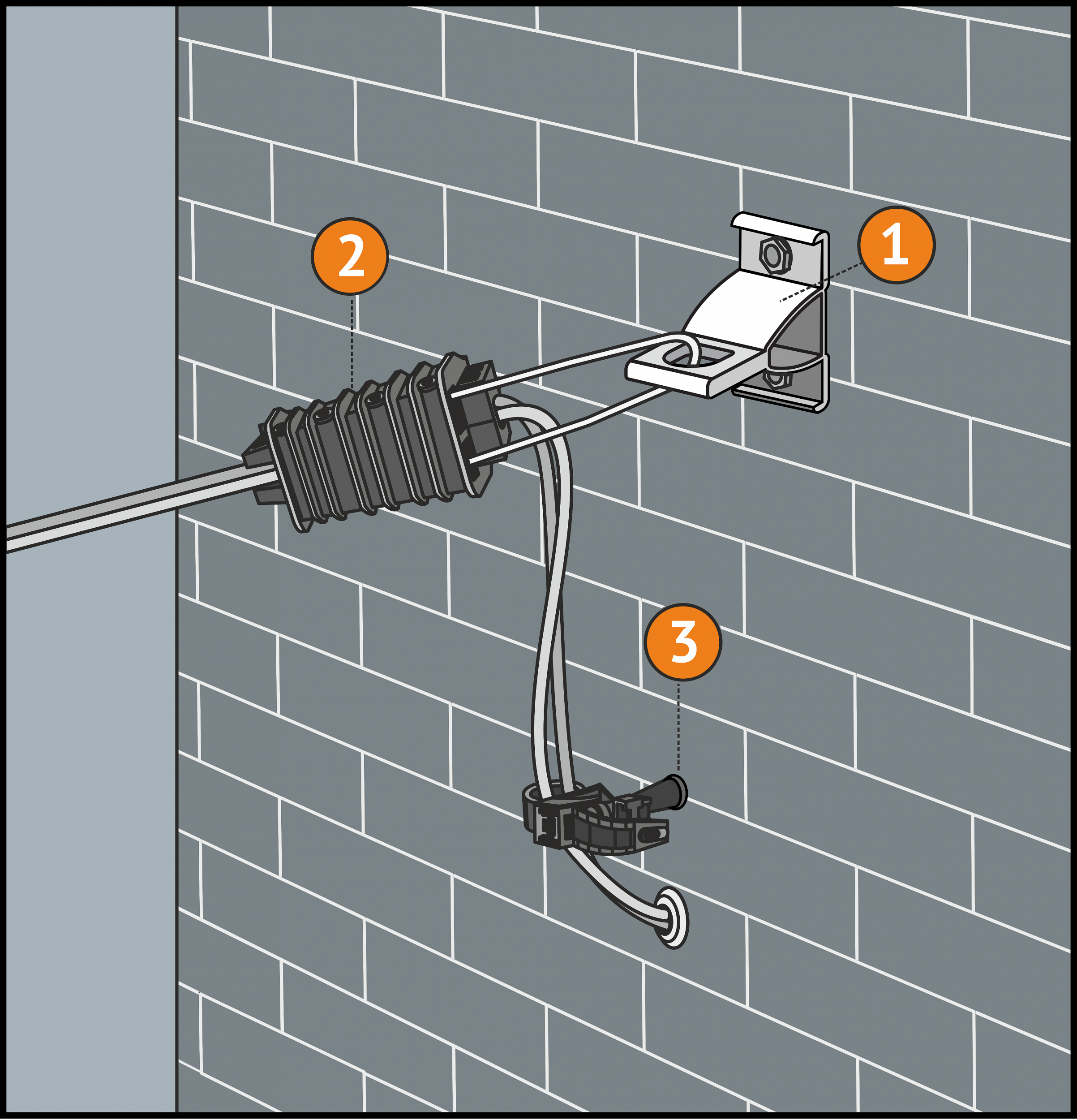

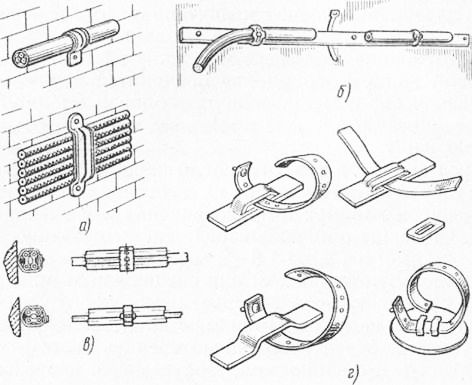

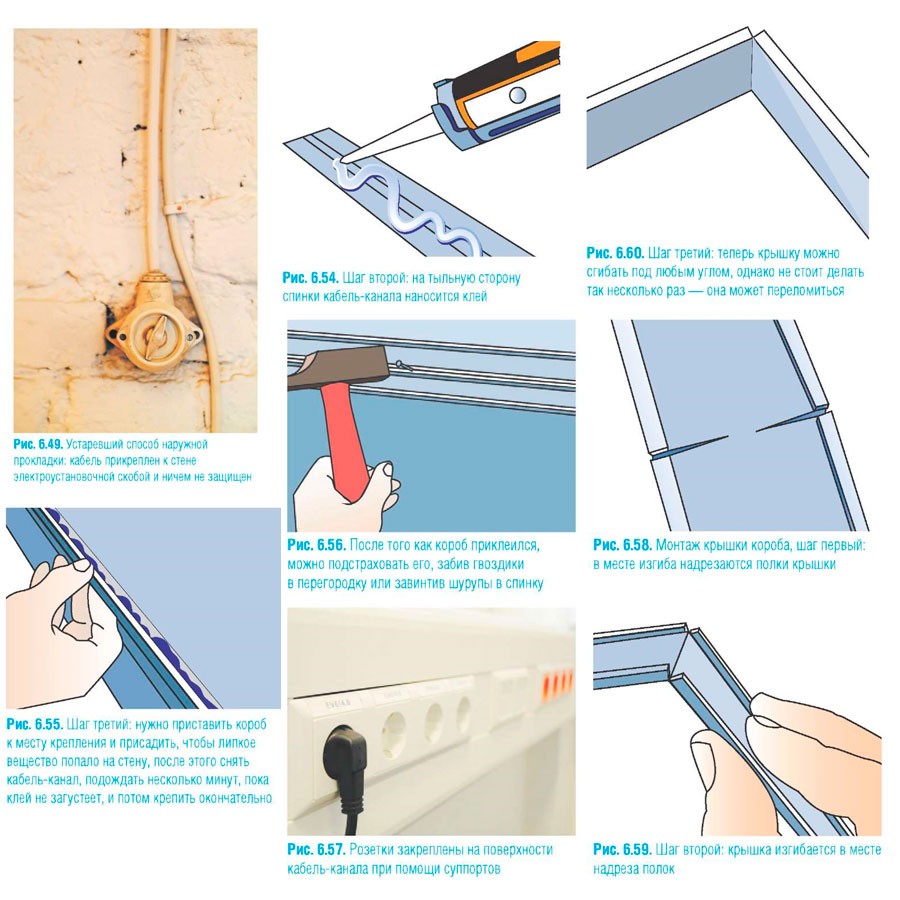

Способы крепления проводов и кабелей к поддерживающим конструкциям .

Крепление электропроводок из небронированных кабелей мелких сечений и защищенных проводов по строительным основаниям проводится различными способами:

• металлическими скобами непосредственно к основанию

• металлическими полосками с пряжками непосредственно к основанию или пластинкам из листовой стали, к которым приварены точечной сваркой полоски;

• бандажными металлическими полосками или поливинилхлоридной лентой с кнопками к закрепленным к основанию полосам, лентам и струнам;

• бандажными полосками к специальным держателям, приклеенным к основанию;

• пластмассовыми скобами .

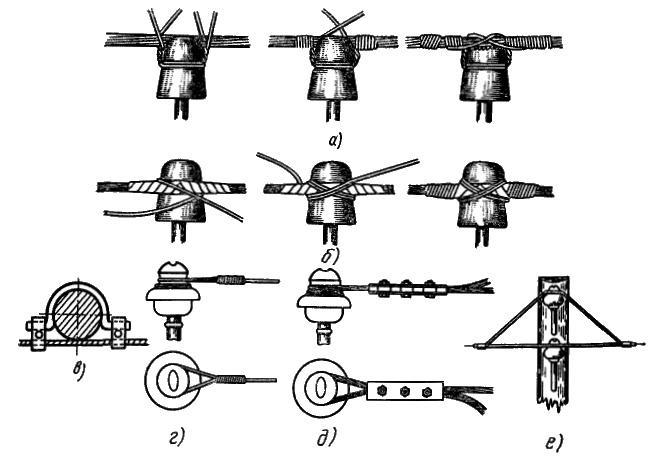

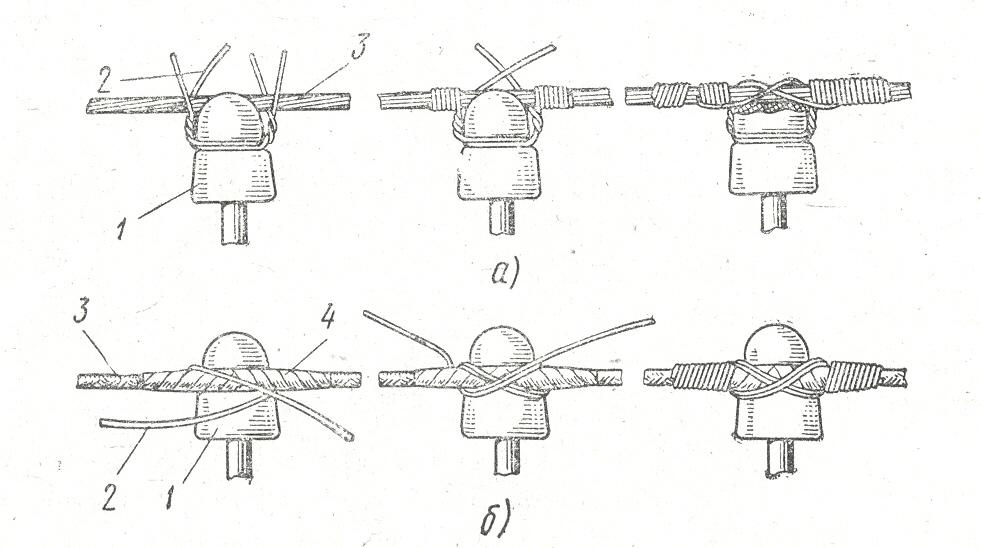

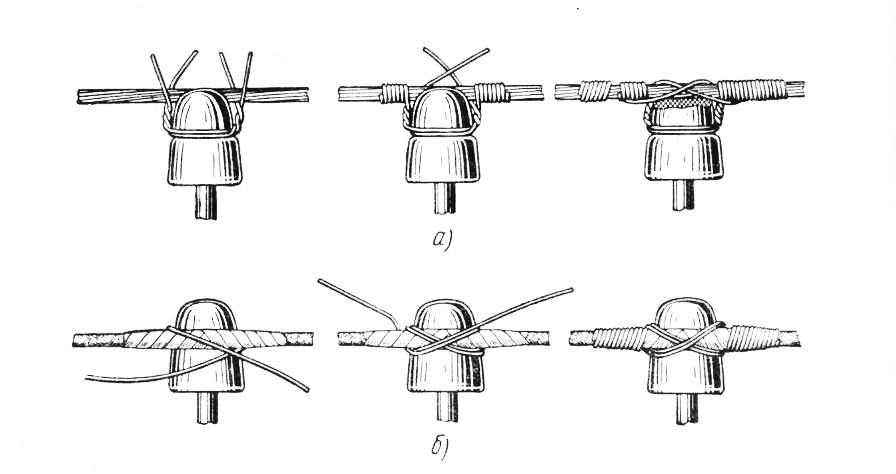

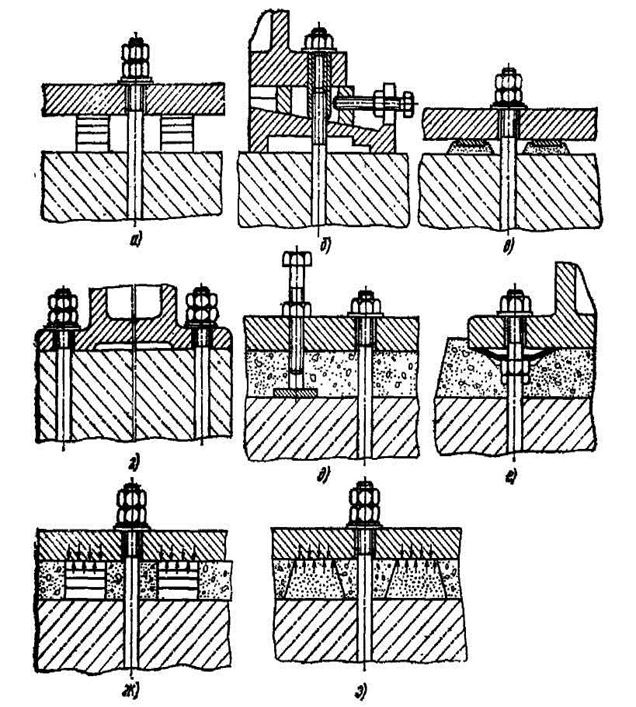

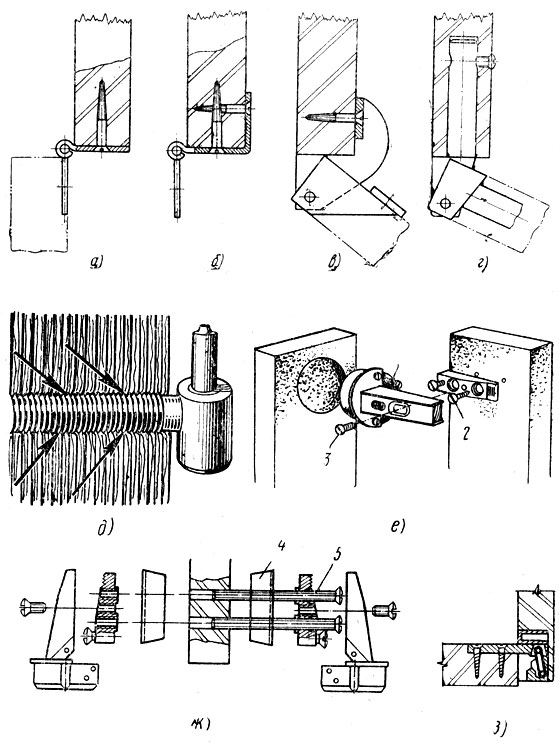

Рис. 5. Способы крепления кабелей и проводов: а — металлической скобкой; б — пластмассовой скобкой; в — металлической полоской с пряжкой; г — зубчатой полоской с пряжкой; д — перфорированной лентой с кнопкой (к держателю, приклеенному к основанию)

5. Способы крепления кабелей и проводов: а — металлической скобкой; б — пластмассовой скобкой; в — металлической полоской с пряжкой; г — зубчатой полоской с пряжкой; д — перфорированной лентой с кнопкой (к держателю, приклеенному к основанию)

Новым изделием для крепежных работ является полиэтиленовый закреп, который состоит из основания с двумя ушками для закладывания бандажных лент или зубчатых полосок-пряжек. Закреп устанавливают на основаниях с помощью распорных дюбелей или дюбелей-гвоздей, забиваемых с помощью строительномонтажного пистолета (рис. .2).

Рис. 6. Закреп для бандажных полосок: а — общий вид; б—установка закрепа; в — крепление проводов

Кроме того, небронированные кабели для электропроводок систем безопасности могут быть проложены на лотках, в коробах, трубах, гофрошланге, металлорукаве .

Крепление кабелей непосредственно к основанию, особенно бетонному, скобками или полосками требует значительных усилий для выполнения до трех креплений на ! м основания.

Сверление отверстий сверлами с твердосплавными пластинами неэффективно, так как после 3… 5 отверстий требуется заточка сверла. Еще более трудоемка пробивка гнезд зубилом и молотком, особенно если крепление кабеля производится не скобками, а «усами» из полосок, вмазываемых в пробитые отверстия. Поэтому преимущественное распространение получили другие способы крепления, требующие меньших трудовых затрат.

Сверление отверстий сверлами с твердосплавными пластинами неэффективно, так как после 3… 5 отверстий требуется заточка сверла. Еще более трудоемка пробивка гнезд зубилом и молотком, особенно если крепление кабеля производится не скобками, а «усами» из полосок, вмазываемых в пробитые отверстия. Поэтому преимущественное распространение получили другие способы крепления, требующие меньших трудовых затрат.Металлические скобы изготовляют с одной или двумя лапками, штампованные, с ребром жесткости. При креплении к основанию распорными дюбелями с шурупами (винтами) скобки с двумя лапками навешивают на один из шурупов, а при горизонтальных трассах — на нижние шурупы. Скобки закрепляют также дюбелями-гвоздями ручной забивки.

При использовании для прокладки кабелей пластмассовых (из полиэтилена или капрона) пружинящих скоб кабель закладывают под отогнутую скобку, предварительно прикрепленную дюбелемк основанию. Скобка при этом защелкивает кабель и прижимает его к основанию благодаря своим пружинящим свойствам (рис.

3).

3).Рис. .7. Пластмассовые скобки: а — общий вид; б—установка скобок; в — крепление провода

Рис. .8. Крепление кабелей: а — к стальной полосе; б — к стальной проволоке

Ранее широко применялось крепление на стальных полосах, прикрепленных вплотную к основанию (рис. 4). В качестве несущей полосы использовались монтажные перфорированные полосы и ленты шириной 16 мм и толщиной 0,8 мм, отрезки полос из отходов стального листа или ленту шириной 20…30 мм и толщиной 0,8… 1,5 мм. Ленты и полосы прокладывают по трассе сплошные или с разрывами и прикрепляют к основанию

дюбелями-гвоздями с помощью строительно-монтажного пистолета, а также винтами на распорных дюбелях.

Практикой монтажа определены допустимые расстояния между точками крепления:

• расстояние между точками крепления полосы — 0,8… 1 м;

• расстояние от концов — отрезков полосы до крайних точек ее крепления — 50. ..70 мм;

• разрывы между концами соседних полос — до 300 мм.

Крепление на несущей проволоке производят следующим образом: к стальной проволоке диаметром 6…8 мм приваривают пластинки размерами 20х 100 мм, с помощью которых несущая проволока прикрепляется к основанию дюбелями-гвоздями или шурупами на распорных дюбелях. В пластинках при их заготовке просверливают отверстия под шурупы.

В пластинках при их заготовке просверливают отверстия под шурупы.

При использовании металлических полосок закрепляемый кабель кладут поперек установленных полосок, концы которых загибают пальцами в обхват кабеля. Соединяют концы полосок над кабелем, надевают на них специальную пряжку, тянут за концы в разные стороны и затем отрезают у пряжки части полоски, уже не нужные для закрепления кабеля, а концы полосок, отогнутые у пряжки, прижимают к кабелю легкими ударами молотка через деревянную оправку.

Крепление кабелей бандажными полосками производят специальным приспособлением — ножом-клещами. С помощью этого приспособления выступающие края бандажных полосок загибают вокруг кабеля и закрепляют замком.

Под металлические полоски и скобки при креплении кабелей с резиновой оболочкой подкладывают эластичные прокладки, которые должны выступать из-под скобок или полосок не менее чем на 1,5 мм с каждой стороны. Крепление кабелей с пластмассовой оболочкой выполняется без прокладок.

Применяется, хотя и редко, способ крепления на вмазных полосках. В бетоне пробивают гнезда диаметром 10… 12 мм и глубиной 16…20 мм, в которые на цементном или алебастровом растворе вмазывают «усы», состоящие из сложенной вдвое по-лоски. Длину полоски выбирают в зависимости от числа параллельно прокладываемых проводов. После окончания малярных работ полоски отгибают в разные стороны, прокладывают провода или кабели и закрепляют полоски пряжками.

Прокладку кабелей, небронированных по перекрытиям с ребристыми плитами, выполняют на натянутой струне с креплением монтажными полосками или перфорированными пластмассовыми лентами с кнопками.

В щель между ребрами плит перекрытия вбивают стальные клинья с ушками, между ними натягивают проволоку и закрепляют с помощью крючка для подвески тросовых проводок.

В щель между ребрами плит перекрытия вбивают стальные клинья с ушками, между ними натягивают проволоку и закрепляют с помощью крючка для подвески тросовых проводок.Прокладка кабелей по готовой трассе заключается в заготовке мерных отрезковкабеля, прокладке и закреплении их по трассе, выполнении соединений и ответвлений в коробках и заземлении металлических оболочек.

Список литературы

1.Балагуев,Б.Т. Электромонтажные работы и работы по монтажу, настройке и сдаче в эксплуатацию технических средств сигнализации/- М.

: Альфа-Пресс,20122. Нестеренко В.М. Технология электромонтажных работ: Учебное пособие. 11-е изд., стер. Нестеренко В.М.; Академия — Москва, 2014. .

3. Павлович С.Н., Фираго Б.И. Ремонт и обслуживание электрооборудования. — Ростов-на-Дону: «Феникс» 2002.

4. Шачнев А.И. Устройства и системы охранно-пожарной сигнализации. Уч.пособие.А.И.Шачнев.- Мн.: УП»Технопринт», 2001

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Лучшие способы крепления поликарбоната к металлическому каркасу — СамСтрой

Как крепить поликарбонат к металлическому каркасу, какие существуют методики монтажа и какие используются крепежные элементы – все это вы узнаете из данной статьи. Ниже будут описаны характеристики материала и особенности работы с ним. Вы узнаете, какой стороной производится монтаж листа и что необходимо для получения качественного и долговечного результата.

Ниже будут описаны характеристики материала и особенности работы с ним. Вы узнаете, какой стороной производится монтаж листа и что необходимо для получения качественного и долговечного результата.

Особенности поликарбоната

Материал имеет ячеистую структуру, плиты из нескольких листов, которые между собой соединены перемычками. Именно эти перемычки являются ребрами жесткости и придают высокой прочности листам. Теплоизоляционные свойства обеспечиваются количеством слоев в плите, которых бывает от 2 до 4. Материал пропускает почти 90% света, материал гибкий, значительно прочнее стекла, имеет высокий уровень устойчивости к повреждениям. Прекрасно подходит для создания арочных конструкций и широко применяется для создания теплиц.

Каждый лист имеет покрытие из пленки, защищающей его от разрушения ультрафиолетом. На лицевой площади дополнительно есть селективное покрытие, которое пропускает только определенный спектр света. Это пластик специально для теплиц.

Чтобы понять, какой стороной класть поликарбонат на теплицу, надо понимать, с каким из трех вариантов вы работаете:

- Сотовые плиты имеют высокие отражающие характеристики. В качестве покрытия применяется алюминиевое напыление, создающее тень и защищающее от парникового эффекта. Имеют зеленый, синий или серебристый оттенок.

Сотовый поликарбонат разной толщины

- Материал, пропускающий оптимальный спектр для роста растений, считается самым лучшим для теплиц. Он препятствует проникновению вредным излучениям. Очень важно положить его правильной стороной, в противном случае климат для растений будет губительным, а сам материал начнет разрушаться из-за отсутствия защиты от ультрафиолета.

Поликарбонат для теплиц

- Плиты с покрытием из поляризационных частиц слюды. Отражает только инфракрасное излучение и пропускает основной поток. Обеспечивает хорошее освещение, но меньше прогревает внутри воздух, обеспечивает постоянное поддержание климата летом. Листы имеют золотистый или перламутровый цвет.

Поликарбонат с поляризационными частицами слюды

Как крепить поликарбонат на теплицу без ошибок:

- Надо внимательно присмотреться к самим листам. Они имеют защитную пленку разных цветов – на верхней стороне синяя пленка, белая или прозрачная – снизу.

- Эту пленку надо снимать перед монтажом или после установки. Есть модели материала с одинаковой пленкой с обеих сторон.

- Это означает, что и защитный слой у них с двух сторон одинаковый, поэтому листы могут устанавливаться любой стороной.

Наружная сторона

Монтаж поликарбоната имеет строгие ограничения, которые связаны с чувствительностью плит к ультрафиолету. При неправильной укладке пластик прослужит несколько лет, а правильно смонтированный качественный материал может использоваться больше 15 лет.

Снятие защитной пленки с наружной стороны пластикаНаружная сторона плит покрывается прозрачной пленкой для защиты материала. Низкокачественные недорогие модели поликарбоната могут задерживать не больше 70% ультрафиолета, а модели высокого качества – до 99%. Чтобы скрыть деструкцию плиты иногда покрывают дымчатыми и молочными тонами. Но лучше сразу приобрести качественный пластик и избавить себя от лишних проблем.

Чтобы скрыть деструкцию плиты иногда покрывают дымчатыми и молочными тонами. Но лучше сразу приобрести качественный пластик и избавить себя от лишних проблем.

В стандартных плитах применяется полихлорвиниловая пленка. Она полностью прозрачная. Как крепить поликарбонат можно узнать еще при его покупке. Надо попросить помощи у специалиста или сделать это самостоятельно, обратив внимание на следующие характеристики, которые относятся к наружной стороне:

- толщина стенок сот измеряется штангельциркулем – с внешней стороны они толще на 0,1 мм;

- пленка тверже и жестче с внешней стороны, хороший специалист определяет ее на ощупь.

Поликарбонат – какой стороной к солнцу его крепить:

- Если обе стороны маркированные, это не имеет значение, так как поликарбонат имеет двухстороннюю защиту.

- Если промаркирована только одна сторона, то именно ее и нужно повернуть к солнцу.

Важно помнить, что неправильная установка плит может привести к разрушению плит и поломкам деревянных элементов.

Крепежные элементы

Монтаж поликарбоната может осуществляться при помощи различных элементов: саморезы, шайбы, специальные конструкции. Их выбирают исходя из назначения будущей конструкции и материалов создания каркаса.

Шайбы и саморезы

Чем крепить поликарбонат — для этого могут использовать разные крепежные детали. Популярными являются столярные или оцинкованные саморезы от 19 до 50 мм. Их выбор зависит от следующих факторов:

- размер шайбы – декоративные модели толщиной 3-15 мм, силиконовые стандарт

Способы крепления штор, все плюсы и минусы, отличия и особенности

Задаетесь вопросом как лучше повесить шторы? Разбираем плюсы и минусы всех популярных способов крепления штор.

Тему крепления штор мы начали в первой части статьи, где разобрали такие способы как завязки, петли, люверсы и кольца. Однако, вариантов гораздо больше, и сегодня мы поговорим об остальных, разобрав их стилистическую принадлежность и плюсы-минусы с точки зрения практического использования.

Содержание:

Способы крепления штор: кулиска

Кулиска — элементарный способ крепления, поскольку не нужны никакие дополнительные материалы кроме ткани самой шторы. Ее верх заворачивается и прошивается, образуя своеобразный туннель, в который вставляется штанга от карниза. В некоторых случаях кулиска пришивается из отдельного отрезка ткани.

Стиль. Этот вариант крепления выглядит очень просто, но мелкая сборчатость придает ему романтическое настроение. Хорошо подходит как для легких кантри стилей (прованс и шебби-шик), так и для изящных гостиных и спальных комнат в стиле ар-деко и модерн. Удобнее использовать с легкими шторами, но кулиска выдержит любые гардины.

Плюсы: простота реализации и низкая стоимость; надежная фиксация шторы; выдерживает большой вес; бесшумность.

Минусы: затруднено движение шторы по карнизу; крепление занимает много места, не компактно — сложно полностью раздвинуть шторы; тяжело надевать шторы на карниз.

Тесьма (шторная лента)

Тесьма пришивается к верху шторы с изнаночной стороны. Она представляет собой механизм стягивания шторы для образования множества мелких вертикальных складок. Тесьма может иметь один или два ряда креплений, чтобы вы могли выбрать: будет ткань закрывать карниз или нет. Вешаться на карниз штора с тесьмой может как нанизыванием на штангу, так и с помощью крючков.

Стиль. Пышная и богатая на складки штора на тесьме отлично подойдет для роскошных классических интерьеров гостиной или столовой.

Плюсы: подходит для штор любой тяжести; простой в исполнении и недорогой крепеж; сильный декоративный эффект;

Минусы: из-за частых сборок нужно брать ширину ткани в 1.5-2 раза больше, чем закрываемый участок; сложно надевать штору на штангу карниза.

Крючки

Крючки — удобный способ повесить прямые гардины. Они бывают двух типов: металлические крюки пришиваются к шторе сзади и надежно держат ее на карнизе. Обычно эти крепления сочетаются с кольцами, о которых мы рассказали в первой части статьи, или выбирается закрытый карниз с шиной или плоский карниз. Второй тип крючков — небольшие пластиковые. Они всегда используются с закрытым карнизом и висят на нем, штора надевается на крючки с помощью пришитых петелек.

Второй тип крючков — небольшие пластиковые. Они всегда используются с закрытым карнизом и висят на нем, штора надевается на крючки с помощью пришитых петелек.

Стиль. Поскольку крючки в большинстве случаев скрыты, они не влияют на внешний вид шторы и могут использоваться в любой стилистике и для любой комнаты, к которой подходят выбранные кольца или карниз.

Плюсы: универсальность — возможность использовать с любым типом штор; износоустойчивость металлического варианта; просто повесить на карниз, не снимая его.

Минусы: необходимость в дополнительных крепежах или специальном карнизе; не подходит для тяжелых штор; крепления шумно передвигаются по карнизу; пластмассовые крючки легко ломаются.

Зажимы

Зажимы или «кусачки» держат штору с помощью сдавливания ткани и своих зубчиков. Какие-то специальные крепления на самой шторе при этом не нужны, зажимы размещаются прямо на карнизе. Для крепления самих кусачек нужны кольца или крытый карниз с шиной. Наиболее современный вариант зажимов — магнитные. С ними штору очень легко вешать, а выглядят они декоративно. Магниты держатся на карнизе с помощью петель.

Наиболее современный вариант зажимов — магнитные. С ними штору очень легко вешать, а выглядят они декоративно. Магниты держатся на карнизе с помощью петель.

Стиль. При использовании крытого карниза стиль задает именно он, обычно такие легче всего вписать в современные минималистичные интерьеры. Использование «кусачек» в открытую может стать фишкой интерьеров с стилях ретро и винтаж. Магнитные зажимы украсят техно и хай-тек.

Плюсы: легко вешать штору; универсальность; есть возможность зафиксировать нужную для драпировки складку.

Минусы: подходит только для не очень тяжелых, но плотных тканей — тонкая штора легко порвется, если дернуть; требуется дополнительное крепление или специальный карниз; шумные.

Чтобы шторы были еще прекраснее, мы подготовили для вас кое-что: «9 интересных идей подхватов для штор своими руками».

Фотографии: ihousepict.com, chantiki.com, gidshtor.ru, robbiewalden.com

шторы, декор, текстильПружины растяжения способы крепления

Иногда спиральные заводные пружины применяют без барабана. Способы крепления конца пружины к заводному валику показаны на рис. 4.89.

Способы крепления конца пружины к заводному валику показаны на рис. 4.89.

[c.490]

Фактический момент, развиваемый при спуске реальной пружиной, будет несколько меньше подсчитанного по формуле (4.86), что объясняется потерями на межвитковое трение и несоблюдением условий чистого изгиба. Это уменьшение зависит главным образом от способа крепления конца пружины к барабану (рис. 4.91) и учитывается коэффициентом качества пружины Кк- Ниже показаны величины коэффициента качества для пружин, работающих со смазкой, в зависимости от типа крепления

[c.493]

Способы крепления концов пружины

[c.60]

Линейного представления упругой характеристики, при котором считают, что жесткость (чувствительность) пружины не зависит от деформации, недостаточно при проектировании измерительных пружин. В этом случае необходимо учитывать нелинейность упругой характеристики, которая зависит от угла а и его изменения при прогибе, изменения диаметра D при деформации, способа крепления концов пружины и других факторов.

[c.162]

На рис. 150 показаны способы крепления концов пружин растяжения-сжатия.

[c.200]

На рис. 150 представлены различные способы крепления конца пружины растяжения. Крепление с отогнутым витком (рис. 150, в) не обеспечивает высокой точности соосности нагрузки с пружиной, хотя технологически оно весьма просто. Наибольшее распространение получило крепление пружин с зацепами (рис. 150, г). Основным недостатком этой конструкции является наличие перенапряжений в зоне перегиба витка. Для устранения

[c.201]

На рис. 23.2 показаны некоторые способы крепления концов гибкой связи в передачах с непосредственным соединением. Для нормальной работы передачи необходимо постоянное натяжение гибкой связи, например с помощью пружин. Сила натяжения стальной ленты определяется по формуле

[c.261]

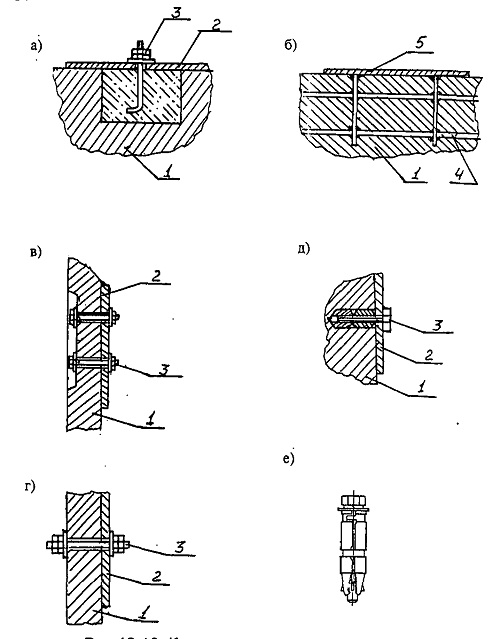

| Рис. 14.7. Способы крепления концов винтовых пружин |

Нелинейность характеристик измерительных пружин сжатия и растяжения удобно определять по графикам (рис. 14.8), имеющимся в специальной литературе. Нелинейность бЯ ,ах здесь дана в виде зависимости от начального угла а подъема винтовой линии, способа крепления концов, характера нагрузки и относительной осадки пружины

14.8), имеющимся в специальной литературе. Нелинейность бЯ ,ах здесь дана в виде зависимости от начального угла а подъема винтовой линии, способа крепления концов, характера нагрузки и относительной осадки пружины

[c.163]

При жестком способе крепления концы осей с лысками закладывают в прорези стоек поперечины из уголка или швеллера, которая в свою очередь крепится болтами к раме конвейера. На протяжении рабочей и холостой ветвей трассы устанавливают так называемые рядовые опоры. Специальные опоры располагают в отдельных местах конвейера для выполнения дополнительных функций. К специальным опорам относятся переходные опоры, размещаемые у приводного барабана, различные типы центрирующих опор, опоры с подрессориванием для смягчения ударов падающих кусков груза в пункте загрузки, пружинные опоры (рис. 12, и) и опоры из резинометаллических блоков, опоры с ободом из резиновых дисков, которые служат для очистки ленты на холостой ветви конвейера (рис. 12, ж).

[c. 63]

63]

| Рис. 4. 4. Вид способов крепления концов тонкой спиральной пружины а—штифтом б—зажатием в прорези колодочки в, г—пайкой |

При работе спиральной заводной пружины возникает трение между витками, а также трение витков о стенки барабана, величина которого зависит от способа крепления наружного конца пружины. Применяемые способы крепления (табл. 7) просты по конструкции и не увеличивают габаритов барабана, однако при их использовании характеристики спиральных пружин при заводе и спуске отличаются от расчетной (теоретической).

[c.474]

Существует два основных вида пружинных двигателей с неподвижным и с вращающимся барабаном. На рис. 29.6 показано устройство двигателя с вращающимся барабаном. Валик 1 двигателя вращают, прикладывая к не.му момент Т, и закручивают пружину в другом конце пружины, закрепленном на барабане 4, возникает уравновешивающая сила. Устройство с собачкой 3 и храповым колесом фиксирует валик 1 в определенном положении. На барабане 4 имеется зубчатое колесо 5, передающее движение механизму. Некоторые способы крепления пружины на валике показаны на рис. 29.7.

На барабане 4 имеется зубчатое колесо 5, передающее движение механизму. Некоторые способы крепления пружины на валике показаны на рис. 29.7.

[c.361]

Применяется несколько способов крепления внутреннего конца пружины к заводному валику (рис. 24.9) штифт или зуб валика входит в отверстие пружины (о) предварительно загнутый конец пружины входит в отверстие или паз валика (б, в, г). Способы (рис. 24.9, б, б, г) применяются для более толстых пружин.

[c.346]

Способы крепления наружного конца пружины приведены на рис. 24.10. Лучшими являются комбинированное крепление (рис. 24,10, а) н крепление мечевидной накладкой (рис. 24.10, 6),

[c.346]

Широкое применение нашли другие способы крепления наружного конца пружины. Эти способы хотя и не соответствуют идеальной схеме, но технологически и конструктивно просты, не увеличивают габаритов двигателя и надежны в работе.

[c.61]

На рис. 3.6 представлены кривые при заводе и спуске пружин с различными креплениями наружного конца, иллюстрирующие влияние способов крепления на работу заводной пружины.

[c.62]

Для построения эпюры напряжений в сечении ленты заведённой пружины (эпюра д на фиг. 39) надо эпюру номинальных напряжений (эпюра г) суммировать с эпюрой остаточных напряжений (эпюра в). Величина изгибаюш его момента М в сечении ленты зависит от момента на валике и способа крепления наружного конца спирали. При расчёте спиральных пружин следует иметь в виду, что, начиная с некоторого момента процесса нагружения, внутренние витки ложатся на валик и при полно.м заводе пружина принимает почти ту же форму, что и при заневоливании, а напряжения в сечениях вновь достигают величины, которую они имели при навивке (см. эпюру а на фиг. 39).

[c.897]

| Фиг. 06. Способы крепления внешнего конца пружины. |

Коэффициент К зависит от способа крепления наружного конца пружины к барабану. При креплении шарнирном, штифтовом, У-об-разном и с помощью мечевидной накладки соответственно рис. 14. 14,

14,

[c.171]

| Рис. 14.14. Способы крепления наружного конца заводной пружины |

Жесткость пружинной подвески зависит от ее длины I, способа крепления, момента инерции поперечного сечения Ji и материала подвески. Жесткость подвески с двумя защемленными концами

[c.233]

Способы крепления наружного конца пружины приведены на фиг. 19. 9. Лучшими являются комбинированное крепление (е) и крепление мечевидной накладкой (ж), которые способствуют более равномерному распределению зазоров между витками пружины при ее работе в барабане. При этом уменьшается межвитковое трение, повышается коэффициент полезного действия и пружина работает плавно. Шарнирное крепление (з) не обеспечивает концентричное расположение витков. У-образное крепление (и, к) лучше шарнирного, но в месте перегиба конца пружины часто бывают поломки. Пружины, работающие без барабана, крепятся обычно шарнирным способом (з).

[c. 455]

Пружины кручения 513 —515 — Направление навивки 513 —Расчет 515, 516 —Способы заправки концов 514 — Центрирование 515 Пружины растяжения 510—513 — Установка 511 — Характеристика 513 Пружины сжатия 492 —510 — Витки конечные 492 — Длина 497 — Крепление 497 — Опорные витки 494 — Расчет 499, 500—504 — Резонансные колебания 505 — Способы заправки концов 493 — Установка 498, 499 — Устойчивость 504, 505 — Характеристики 501

[c.536]

Высота пружины в свободном состоянии Но — t + 28, где 6— длина пружины, используемая для крепления ее концов. Величина б зависит от способа крепления пружины.

[c.197]

Форма концов пружин растяжения определяется способом их крепления и имеет самую различную конфигурацию (фиг. 182).

[c.236]

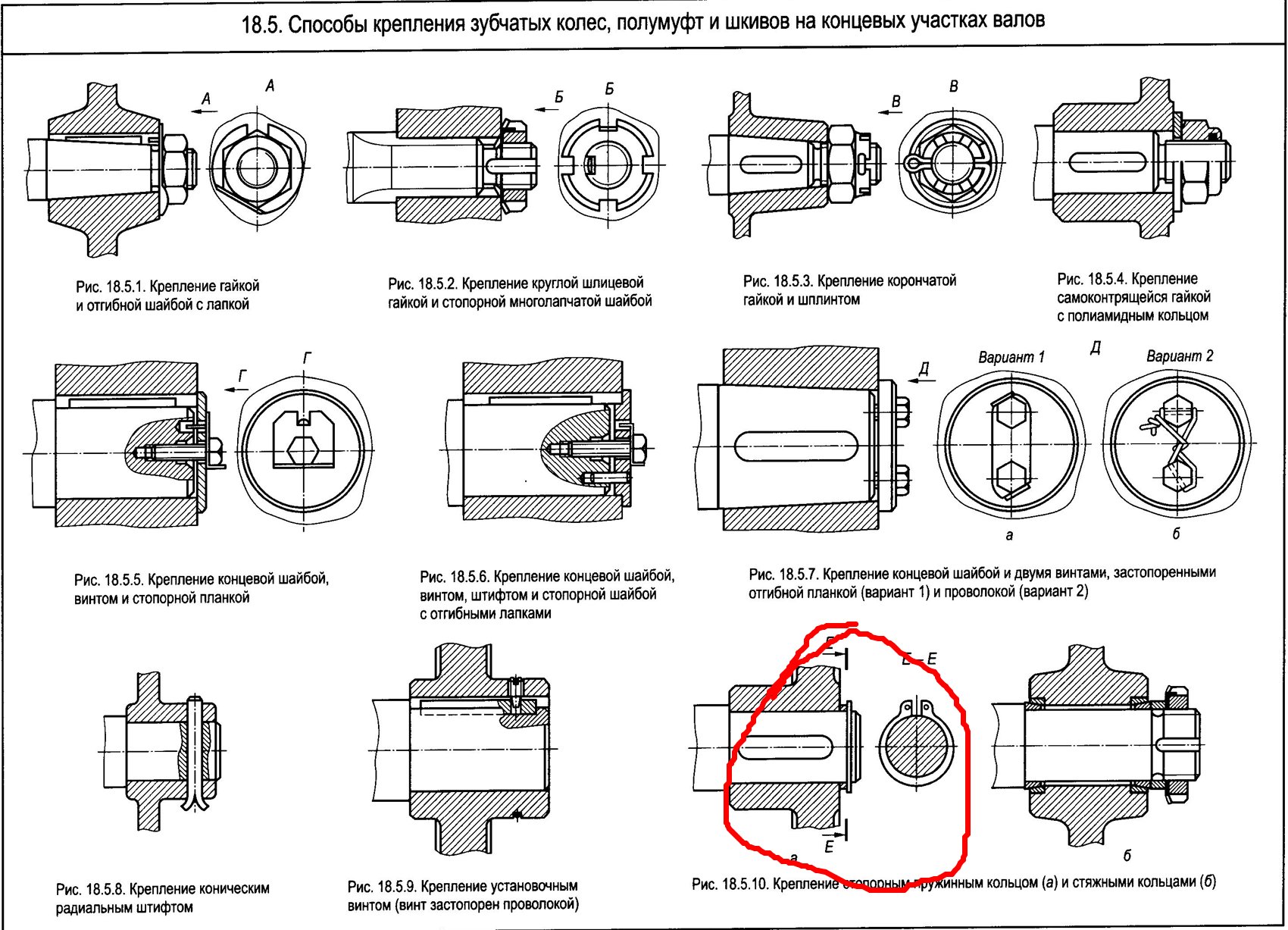

Осевая фиксация колес, посаженных на вал с посадками Н7/ к6, Н7/т6 и Я7/п6 и Я7/р6, требуется обязательно. Если колеса установлены в средней части вала, то фиксировать их можно распорными втулками, пружинными кольцами и установочными винтами. Следует учитывать, что последние два способа осевой фиксации пригодны только при небольших осевых нагрузках или при их отсутствии. Осевая фиксация зубчатых колес, установленных на конце вала, может осуществляться посадкой с натягом, а также креплением с помощью торцевой шайбы няи гайки (см. гл. 16).

Следует учитывать, что последние два способа осевой фиксации пригодны только при небольших осевых нагрузках или при их отсутствии. Осевая фиксация зубчатых колес, установленных на конце вала, может осуществляться посадкой с натягом, а также креплением с помощью торцевой шайбы няи гайки (см. гл. 16).

[c.167]

Работоспособность пружины во многом зависит от способа ее крепления. В связи с этим проектирование обычно начинают с выбора материала (стали У8А, 70С2ХА, бронза Бр. ОФб,5—0,15) и способа крепления наружного конца пружины. Затем определяют минималь-

[c.494]

В последнее время в промышленность все шире внедряется более прогрессивный метод склеивания накладок с колодкой с помощью термостойких клеев типа В С-ЮТ. Этот способ обеспечивает более полное использование фрикционного материала и повышает износоустойчивость фрикционной пары. Весьма перспективным является беззаклепочное крепление накладки к колодке колодочного тормоза (рис. 90, б), при котором концы фрикционной ленты заводят в пазы на концах колодки и закрепляют от выпадания планками 3. Винты 4 с пружинными планками 5 позволяют компенсировать отклонения размеров накладки по длине. При этом способе крепления накладки допустимый износ составляет 0,8 ее первоначальной толщины. Это

Винты 4 с пружинными планками 5 позволяют компенсировать отклонения размеров накладки по длине. При этом способе крепления накладки допустимый износ составляет 0,8 ее первоначальной толщины. Это

[c.221]

Весьма перспективным оказалось беззаклепочное крепление накладки к колодке колодочного тормоза (рис. 7.14), при котором концы накладки 2 заводятся в пазы, имеющиеся на концах колодки 1 и закрепляются там от выпадания планками 5. Винты 4 с пружинными планками 5 позволяют компенсировать возможные неточности размера по длине накладки и обеспечить равномерное прилегание накладки к колодке. При этом способе крепления накладка может изнашиваться примерно до 0,2 ее первоначальной толщины. Применение этого способа возможно только при накладках, допускающих некоторые деформации изгиба при установке [20].

[c.349]

Стержня 6, расклепанного в колесе 2 другим концом проволока опирается на стойку 7, запрессованную в колесе 3. Назначение втулки 5 то же, что и в конструкции, изображенной на рис. 8.37. В колесах 2 и 3 предусмотрены отверстия А для того, чтобы обеспечить при сборке доступ к крепежным винтам фланца втулки для шарикоподшипников. Для соединения колеса 2 с валом в ступице колеса предусмотрено коническое отверстие. Способ крепления колеса 2 на конической цапфе вала изображен на рис. 8.39, где изображен вариант люфтовыбирающего устройства с изогнутой пружинной проволокой. На рис. 8.40 представлена конструкция блока из трех составных колес с двумя люфтовыбирающими устройствами. Такая конструкция применяется в передаче с паразитным колесом. С колесом 1 находятся в зацеплении колеса 3 и 2 с колесом Г находятся в зацеплении колеса 3 и 2. На рис. 8.41 изображено люфтовыбирающее устройство для зубчатого сектора. В секторе 2 имеется направляющий паз Б, а в секторе 3 — направляющий выступ 4 — пружина). Винты 5 предотвращают возможность выпадения сектора 3 из сектора 2. Предполагается, что центральный угол зубчатого сектора р 60°.

8.37. В колесах 2 и 3 предусмотрены отверстия А для того, чтобы обеспечить при сборке доступ к крепежным винтам фланца втулки для шарикоподшипников. Для соединения колеса 2 с валом в ступице колеса предусмотрено коническое отверстие. Способ крепления колеса 2 на конической цапфе вала изображен на рис. 8.39, где изображен вариант люфтовыбирающего устройства с изогнутой пружинной проволокой. На рис. 8.40 представлена конструкция блока из трех составных колес с двумя люфтовыбирающими устройствами. Такая конструкция применяется в передаче с паразитным колесом. С колесом 1 находятся в зацеплении колеса 3 и 2 с колесом Г находятся в зацеплении колеса 3 и 2. На рис. 8.41 изображено люфтовыбирающее устройство для зубчатого сектора. В секторе 2 имеется направляющий паз Б, а в секторе 3 — направляющий выступ 4 — пружина). Винты 5 предотвращают возможность выпадения сектора 3 из сектора 2. Предполагается, что центральный угол зубчатого сектора р 60°.

[c.313]

Распространенным способом крепления зуба к раме в американских Б. является и следующий хомутик охватывает планку рамы, в верхнее и нижнее отверстия хомутика вставляется зуб, а между зубом и планкой плоская пружина, удерживающая зуб в постоян-1юм положении. Преимуществом этой системы является отсутствие на раме ослабляющих ее отверстий для вставки зубьев (фиг. 9а, 96, 9в, 9г). Амер. зубовые Б. устраиваются и несколько иначе. Брусья Б. делают трубчатой формы, желобчатого и коробчатого сечения, зубья прикрепляются к раме зажим(Ш1ми хомутиками раз- личного типа. Хомутики д. б. солидной конструкции, т. к. во время работы зубья подвергаются сильному напряжению. » На четырех углах каждого звена Б. устраиваются полозки на верхнем конце одного из зубьев для удобства перевозки В. в перевернутом состоянии.

является и следующий хомутик охватывает планку рамы, в верхнее и нижнее отверстия хомутика вставляется зуб, а между зубом и планкой плоская пружина, удерживающая зуб в постоян-1юм положении. Преимуществом этой системы является отсутствие на раме ослабляющих ее отверстий для вставки зубьев (фиг. 9а, 96, 9в, 9г). Амер. зубовые Б. устраиваются и несколько иначе. Брусья Б. делают трубчатой формы, желобчатого и коробчатого сечения, зубья прикрепляются к раме зажим(Ш1ми хомутиками раз- личного типа. Хомутики д. б. солидной конструкции, т. к. во время работы зубья подвергаются сильному напряжению. » На четырех углах каждого звена Б. устраиваются полозки на верхнем конце одного из зубьев для удобства перевозки В. в перевернутом состоянии.

[c.477]

Способы крепления | Производство режущего инструмента

Большая часть времени в механическом цехе уходит на превращение сырья в детали, но следующим этапом производства часто является сборка и скрепление этих деталей вместе. Стоимость, вес, прочность, доступность, надежность, коррозионная стойкость и простота — вот некоторые из многих факторов, влияющих на метод крепления. Существует более 100 различных конструкций застежек и десятки тысяч вариантов, если учитывать размер, отделку и материал.

Стоимость, вес, прочность, доступность, надежность, коррозионная стойкость и простота — вот некоторые из многих факторов, влияющих на метод крепления. Существует более 100 различных конструкций застежек и десятки тысяч вариантов, если учитывать размер, отделку и материал.

Три фактора определяют, является ли крепеж винтом или болтом.

• Размер: винты обычно имеют диаметр менее дюйма; болты больше.

• Ответная резьба: винты подходят для резьбы, сужающейся к заготовке; болты входят в ответную гайку. Обычно это так, но не всегда.

• Конструкция головки: винты часто имеют прорези; болты часто имеют квадратную или шестигранную головку.

В связи с различием между конструкцией привода и головки, конструкция привода — это внешняя или внутренняя форма головки крепежа, которая соединяет отвертку, торцевой ключ или другой приводной инструмент для поворота крепежа.Конструкция головки — это общая форма головки, благодаря которой застежка лучше подходит для конкретного применения, такого как круглая, плоская, овальная или заполненная головка. Однако есть некоторые совпадения: все внешние шестигранные приводы являются шестигранными головками, но внутренние шестигранные приводы, все называемые шестигранными головками, могут принимать различные формы, даже если их обычно называют шестигранными или шестигранными головками. Следовательно, эти два термина неточны.

Однако есть некоторые совпадения: все внешние шестигранные приводы являются шестигранными головками, но внутренние шестигранные приводы, все называемые шестигранными головками, могут принимать различные формы, даже если их обычно называют шестигранными или шестигранными головками. Следовательно, эти два термина неточны.

Существует четыре распространенных конструкции винтовых приводов.

• Головки шлицев имеют одну прорезь и приводятся в движение отверткой с плоским лезвием.Их главный недостаток заключается в том, что они плохо работают с отвертками, потому что плоские лезвия имеют тенденцию выходить из паза и повредить окружающие предметы. Пазовые головки используются для винтов и небольших болтов.

• Головки Phillips, иногда называемые винтами с крестообразным шлицем, имеют паз в форме «+». Изначально они были разработаны для использования с шуруповертами на производстве. Закругленные углы в выемке для инструмента делают привод «эксцентриком», когда крепеж затянут, а также затрудняют отвинчивание. Головки Phillips используются на винтах и болтах.

Головки Phillips используются на винтах и болтах.

• Комбинированные головки подходят для отвертки Phillips или отвертки. Комбинированные головки используются только на шурупах.

• Головки Pozidriv похожи на головки Phillips, но имеют больший контакт металла с металлом, что позволяет приложить более высокий крутящий момент без эксцентрика. Отвертки Phillips обычно подходят для винтов Pozidriv, но отвертки Pozidriv могут соскользнуть или вырвать головку винта при использовании в винтах Phillips.Растет практика ставить головки Phillips на дюймовые крепления, а головки Pozidriv — на метрические.

Предоставлено Памелой Дж. Таллман

Машинные болты.

Доступны различные крепежные детали с резьбой, включая крепежные винты, крепежные болты, винты с головкой под торцевой ключ и болты.

• Машинные винты изготавливаются с различными формами головок, стилями приводов и материалами. Они доступны от 0.021 дюйма в диаметре до ½ дюйма и длиной от 1⁄8 дюйма до 3 дюймов. Многие называют болты винтами длиной от ½ «до ¾», но это технически неверно.

Они доступны от 0.021 дюйма в диаметре до ½ дюйма и длиной от 1⁄8 дюйма до 3 дюймов. Многие называют болты винтами длиной от ½ «до ¾», но это технически неверно.

• Машинные болты чаще всего выпускаются с шестигранной или квадратной головкой диаметром от ½ «до 30». Для них доступны ответные гайки. Контроль размеров машинных болтов делает их пригодными только для грубых работ.

• Винты и болты с головкой под торцевой ключ похожи на крепежные винты и крепежные болты, но имеют более высокое качество.Обычно они имеют характерную цилиндрическую головку, полуобработанную опорную поверхность под головками и изготавливаются в соответствии с более высокими стандартами размеров. Они подвергаются термообработке, что делает их более прочными, чем крепежные винты и болты того же диаметра, и доступны от 0 до 2 дюймов в диаметре и от до 10 дюймов в длину. Хотя они бывают разных длин в пределах заданного диаметра, их минимальная и максимальная длина пропорциональны их диаметрам.

Доступны винты с головкой под ключ с головками, отличными от шестигранной и крестообразной.Чаще всего они доступны с покрытием из черной оксидной пленки, но также доступна и нержавеющая сталь. Винты с головкой под торцевой ключ — наиболее доступный качественный крепеж, потому что большинство компаний-поставщиков промышленного инструмента имеют их в наличии. CTE

Об авторе: Фрэнк Марлоу, П.Е., имеет опыт проектирования электронных схем, промышленных источников питания и электробезопасности и работал в Avco Missile Systems, Boeing, Raytheon, DuPont и Emerson Electric. Его можно отправить по электронной почте по адресу orders @ MetalArtsPress.com. Колонка Марлоу адаптирована на основе информации из его книги «Основы механического цеха: вопросы и ответы», опубликованной издательством Metal Arts Press, Хантингтон-Бич, Калифорния,

. Метод крепления— перевод на французский — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

Преимущества этого способа крепления легко объяснимы, когда он применяется к бумаге и другим листовым материалам.

Les avantages de ce procédé de fixation позволяет легко исследовать аппликации из папье или из материала в стиле feuille.Раскрыт цельный носовой наконечник с опорным кольцом и способ крепления , обеспечивающий плавный аэродинамический поток в газотурбинный двигатель.

L’invention porte sur un nez d’un seul tenant avec une bague de support et sur un procédé de fixation produisant un écoulement aérodynamique régulier dans un moteur à gaz.В конце концов, анализ в лаборатории заворачивания требует от десяти до двадцати испытаний на разрушение компонентов, чтобы найти правильный метод крепления .

Залейте анализ в лабораторию визуального контроля, исправьте результат и уничтожьте композиты, чтобы найти процесс обработки правильно.

КРЕПЕЖНАЯ КОНСТРУКЦИЯ И СПОСОБ КРЕПЛЕНИЯ

Настоящее изобретение относится к застежке и способу крепления для соединения вместе двух или более элементов, включая по меньшей мере одну пластину сложной формы.

Настоящее изобретение является докладом на атташе и в ООН процесс фиксации permettant d’assembler au moins deux éléments includes au moins une plaque de forme compquée.Конструкция крепления прозрачного элемента кабины истребителя и способ крепления для него.

Изобретение касается структуры фиксации для прозрачного элемента после лоцманской навигации по шоссейной дороге и сыну procédé de fixation .Упомянутый способ крепления и конструкция крепления также сводят к минимуму деформацию закрывающего элемента, надежно закрепляя прилегающие части, которые необходимо надежно фиксировать на месте.

Ledit procédé de fixation et ladite structure de fixation minimisent également la deformation de l’élément de couvercle tout en appliquant de manière sûre des party en appui qui doivent être fixées fermement en place.

крепежная конструкция, способ крепления и крепежный элемент

способ крепления и лампа, изготовленная указанным способом

наборный комплект кабелепровода и винт способ крепления для части кабелепровода

Узел сцепления зацепляется с внешней резьбовой частью буферного узла посредством винтового типа крепления , что позволяет сжатому воздуху непрерывно течь.

L’unité e couplage vient en contact avec la partie filetée externe de l’unité tampon par un procédé de fixation de type écrou, ce qui permet à l’air comprimé decontiner de s’écouler.Раскрыто устройство для крепления рельсов и способ крепления , который может снизить расходы на техническое обслуживание и обеспечить улучшенный эффект безопасности за счет использования двойного предохранительного устройства без использования винтов.

L’invention Concerne un dispositif de fixation des rails et un procédé de fixation qui permettent d’économiser des frais de gestion et d’assurer une sécurité renforcée grâce à un dispositif de sécurité double, sans utiliser de vis.

застежка и метод крепления , в частности, для крепления швов к кости

В соответствии с требованиями к установке фурнитуры, соответствующие точки крепления и способ крепления также могут быть предусмотрены с дверью и окном из алюминиевого сплава, так что нет ограничений по толщине профиля.

Selon les exigences d’installation des accessoires de quincaillerie, des points de fixation et un procédé de fixation соответствующих peuvent également être fournis avec la porte et fenêtre en alliage d’aluminium, de telle sorte qu’il n’y a aucune limit концерн l’épaisseur de profil.Предусмотрены способ крепления крышки и крепежная конструкция, посредством которой площадь поверхности, контактирующей с корпусом двигателя, уменьшается, сводя к минимуму передачу вибраций на закрывающий элемент.

Изобретение относится к процессу фиксации для элемента куверкля и структуры фиксации, позволяющей уменьшить размер поверхности на контакте с модулем блока, минимизирующим передачу вибрации на элемент куверкля.

противоскользящий элемент имеет стопор, закрепленный вокруг рукоятки для гольфа с помощью ленты способ крепления

l’unité antidérapante comprend une butée fixée autour de la poignée de golf par un procédé de fixation de langetteэлемент крепления парика, способ крепления элемента крепления парика к основе парика и способ крепления парика

élément de fixation de perruque, son procédé de fixation à la base de la perruque et procédé de fixation de la perruqueдемпфирующая втулка прикреплена к опорной пластине посредством способа адгезии или способа крепления винтового типа

le manchon d’amortissement est fixé à la plaque de support grâce à un procédé d’adhérence ou un procédé de fixation de type à visв соответствии с изобретением указаны крепежное устройство и способ крепления , которые упрощены по сравнению с предшествующим уровнем техники.

le dispositif de fixation et le procédé de fixation selon l’invention sont упрощает связь с техникойсистема крепления с использованием заклепки и гайки, сборка с использованием указанного устройства и способ крепления

dispositif de fixation utilisant un rivet et un écrou, Assemblage utilisant ce dispositif et procédé de fixation соответствующий Метод крепления— перевод на немецкий — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

Метод для крепления трубы в вертикальном положении к стене.

Устройство и способ крепления водосчетчика к основанию.

Изобретение, кроме того, относится к способу крепления пластины сита к держателю сита устройства сита для измельчающего устройства.

Die Erfindung betrifft weiterhin ein Verfahren zum Befestigen eines Siebblechs an einem Siebträger einer Siebeinrichtung für eine Zerkleinerungsvorrichtung.Изобретение также относится к способу крепления подушки безопасности системы удержания пассажира транспортного средства к конструкции транспортного средства.

Die Erfindung betrifft auch ein Verfahren zum Befestigen eines Gassacks eines Fahrzeuginsassen-Rückhaltesystems an einer Fahrzeugstruktur.СПОСОБ ЗАКРЕПЛЕНИЯ ЩЕТОЧНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ В КАНАВЕ КОРПУСА

Устройство и способ крепления автомобильного сиденья.

Метод для крепления текстильных плинтусов в помещениях.

Также указан способ крепления внешнего электрода (6, 6a, 6b) в пьезоэлектрическом приводе (1).

Метод крепления полюсов постоянного магнита к ротору электрической машины

Изобретение также относится к способу крепления детали к поверхности при использовании элемента крепления согласно изобретению.

Ferner wird ein Verfahren zum Befestigen eines Teils an einer Oberfläche unter Verwendung eines derartigen Befestigungselementes angegeben.Согласно способу согласно изобретению для закрепления гибкой пластины с изогнутыми подвесными ветвями на цилиндре печатной машины множество пластин размещено на периферии.

Nach einem Verfahren zum Befestigen einer biegsamen Platte mit abgekanteten Einhängeschenkeln auf einem Druckmaschinenzylinder sind mehrere Platten am Umfang angeordnet.Крепежный инструмент и способ крепления элемента к компоненту

Крепежный элемент, монтаж и способ крепления кровельной мембраны

Настоящее изобретение также относится к сборке и к электрическому инструменту, имеющему формованную деталь в соответствии с изобретением, и к способу крепления электрических компонентов к электрическому узлу.

В способе крепления электрода к источнику тока газоразрядной лампы в соответствии с изобретением сквозное отверстие или глухое отверстие вводят в графитовую распорную деталь.

Bei einem Verfahren zur Befestigung der Elektrode an der Stromzuführung einer erfindungsgemäßen Entladungslampe wird eine Durchgangsbohrung или eine Sacklochbohrung in das Graphitzwischenstück eingeing.Изобретение относится к способу крепления по существу дискообразного вращательно-симметричного металлического конструктивного тела к металлическому валу, имеющему круглое поперечное сечение в заданном осевом положении, путем сварки методом сварки давлением, соответствующие осесимметричные соединяемые поверхности выполнены с обеих сторон.

Die Erfindung betrifft ein Verfahren zur Befestigung eines im wesentlichen scheibenförmigen, вращениеssymmetrischen Metallischen Formkörpers auf einer metallischen Welle mit kreisförmigem Querschnitt in Definierter Axialer Angleße Angle, Befestigung, EINES im wesentlichen scheibenförmigen, вращение Часы с устройством для крепления съемной детали к опоре и способом крепления указанной детали к указанной опоре.

Метод для крепления пластинчатых элементов и крепежная конструкция для пластинчатых элементов

Изобретение относится к крепежному элементу (1) для вставки в просверленное отверстие (2), в частности к креплению к пластинчатым компонентам (18), и способу крепления крепежного элемента (1).

Die Erfindung betrifft ein Befestigungselement (1) zum Einsetzen in ein Bohrloch (2), insbesondere zur Befestigung an plattenartigen Bauteilen (18) sowie ein Verfahren zum Befestigen des Befestigungselements (1).Способ крепления полоски одежды (10) к плоской штанге (21, 31) с использованием средств крепления в виде зажимов (25, 35).

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding KORLOY |

Каталог KORLOY 2011 Металлорежущий инструмент (Всего 818 стр. | ||||||||

98 Каталог KORLOY 2011 Металлорежущий инструмент сборный и твердосплавный Стр.B62 | ||||||||

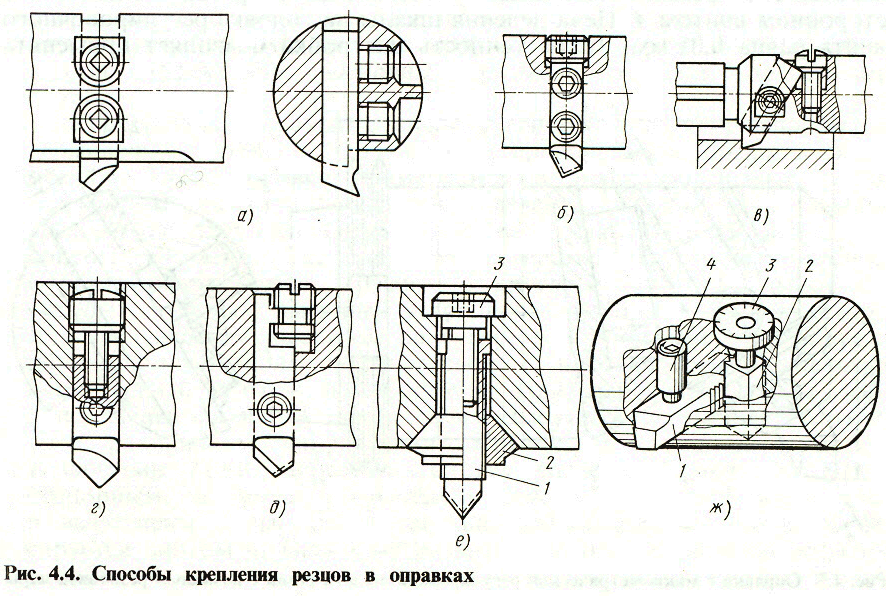

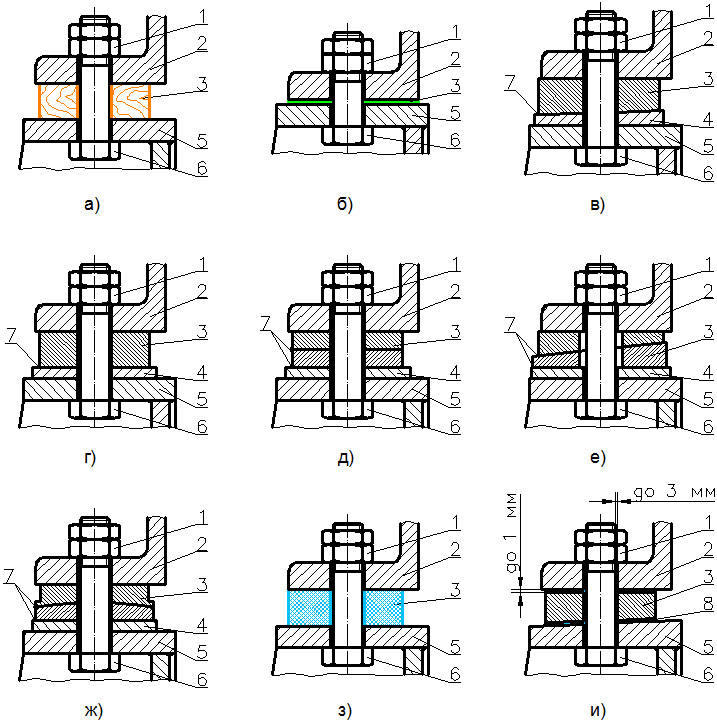

Способы крепления сменных режущих пластин на токарных резцах для наружного точения Схемы сборки инструмента с механическим креплением СРП Прижим сверху за Способы крепления сменных режущих пластин на токарных резцах для наружного точения Схемы сборки инструмента с механическим креплением СРП Прижим сверху за отверстие Схема сборки резцов B Схемы сборки Прижим сверху Комбинированный прижим Ключ Винт Кронштейн Шайба пружинная) СМП Пластина опорная Штифт Гайка Ключ Прижим клинприхватом на штифте Ключ Кронштейн Шпилька Ключ СМП Пластина опорная Штифт Прижим рычагом через отверстие СМП Втулка (Пластина опорная Рычаг (сапожок) Винт Ключ Прижим винтом 1 Ключ г3 Винт Кронштейн Пружина СМП Ключ Винт Пластина опорная) Пластина опорная Двойной прижим кронштейном Ключ Винт СМП Ключ Винт Пластина опорная B 62 KORLOY | ||||||||

См.  также / See also : также / See also : | ||||||||

Металлообработка Учебники и справочники / Metal Cutting Technology Technical Guide | Особенности сверления металла / Drill a hole in metal | |||||||

Токарная обработка металла / Basics of metal turning | Фрезерование на фрезерном станке / Basics of milling | |||||||

Нарезание резьбы метчиками / Tapping | Развертывание отверстий и развертки по металлу / Reaming and reamer cutting tool | |||||||

Расточка на токарном станке / Boring on a lathe | Растачивание отверстий на расточном станке / Boring on a boring machine | |||||||

| Наружные токарные резцы Korloy с режущими сменными пластинами | ||||||||

Каталог KORLOY 2011 Металлорежущий инструмент (Всего 818 стр. ) ) | ||||||||

| | 95 Наружные токарные резцы Korloy с режущими сменными пластинами Сводная наглядная таблица сборного металлорежущего инструмента из Южной Кореи Схема обработки Указатель каталога | 96 | 97 | 99 Токарный сборный инструмент Korloy Системы механического крепления сменных многогранных пластин (СМП) Двойной прижим кронштейном сверху за отверстие Модерн | 100 Токарный инструмент Korloy для наружного точения Резцы с двойным прижимом кронштейном сменной режущей негативной пластины росмбической формы с углом 80 гра | 101 Левые проходные резцы Korloy DSBNL 2020-K12 2525-M12 3225-P12 3232-P12 под квадратную сменную режущую пластину без задних углов Прижим повышенной жесткости | ||

| KORLOY | ||||||||

| | ||||||||

Каталог KORLOY 2018 Металлорежущий инструмент и оснастка (1259 страниц) | ||||||||

Каталог KORLOY 2016 Металлорежущий инструмент и оснастка (1121 страница) | Каталог KORLOY 2016 Инструмент и оснастка (англ.  яз / ENG) яз / ENG)(1142 страницы) | Каталог KORLOY 2016 Инструмент для обработки штампов и пресс-форм (англ.яз / ENG) (263 страницы) | Каталог KORLOY 2015 Режущий инструмент и оснастка (англ.яз / ENG) (1059 страниц) | Каталог KORLOY 2014 Металлорежущий инструмент (1043 страницы) | Каталог KORLOY 2014 Металлорежущий инструмент и станочная оснастка (исп.яз / SPA) (1043 страницы) | |||

Каталог KORLOY 2013 Металлорежущий инструмент (987 страниц) | Каталог KORLOY 2012 Специальный режущий инструмент (англ.яз / ENG) (68 страниц) | Каталог KORLOY 2011 Металлорежущий инструмент (818 страниц) | Каталог KORLOY 2010 Металлорежущий инструмент (англ.яз / ENG) (820 страниц) | Каталог KORLOY 2008 Инструмент металлорежущий (546 страниц) | Каталог KORLOY 2006 Режущий инструмент для станков (англ.  яз / ENG) яз / ENG)(540 страниц) | |||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

— — | ||||||||

Способы крепления штор, все плюсы и минусы, отличия и особенности

Задаетесь вопросом как лучше повесить шторы? Разбираем плюсы и минусы всех популярных способов крепления штор.

Тему крепления штор мы начали в первой части статьи, где разобрали такие способы как завязки, петли, люверсы и кольца. Однако, вариантов гораздо больше, и сегодня мы поговорим об остальных, разобрав их стилистическую принадлежность и плюсы-минусы с точки зрения практического использования.

Содержание:

Способы крепления штор: кулиска

Кулиска — элементарный способ крепления, поскольку не нужны никакие дополнительные материалы кроме ткани самой шторы. Ее верх заворачивается и прошивается, образуя своеобразный туннель, в который вставляется штанга от карниза. В некоторых случаях кулиска пришивается из отдельного отрезка ткани.

Ее верх заворачивается и прошивается, образуя своеобразный туннель, в который вставляется штанга от карниза. В некоторых случаях кулиска пришивается из отдельного отрезка ткани.

Стиль. Этот вариант крепления выглядит очень просто, но мелкая сборчатость придает ему романтическое настроение. Хорошо подходит как для легких кантри стилей (прованс и шебби-шик), так и для изящных гостиных и спальных комнат в стиле ар-деко и модерн. Удобнее использовать с легкими шторами, но кулиска выдержит любые гардины.

Плюсы: простота реализации и низкая стоимость; надежная фиксация шторы; выдерживает большой вес; бесшумность.

Минусы: затруднено движение шторы по карнизу; крепление занимает много места, не компактно — сложно полностью раздвинуть шторы; тяжело надевать шторы на карниз.

Тесьма (шторная лента)

Тесьма пришивается к верху шторы с изнаночной стороны. Она представляет собой механизм стягивания шторы для образования множества мелких вертикальных складок. Тесьма может иметь один или два ряда креплений, чтобы вы могли выбрать: будет ткань закрывать карниз или нет. Вешаться на карниз штора с тесьмой может как нанизыванием на штангу, так и с помощью крючков.

Тесьма может иметь один или два ряда креплений, чтобы вы могли выбрать: будет ткань закрывать карниз или нет. Вешаться на карниз штора с тесьмой может как нанизыванием на штангу, так и с помощью крючков.

Стиль. Пышная и богатая на складки штора на тесьме отлично подойдет для роскошных классических интерьеров гостиной или столовой.

Плюсы: подходит для штор любой тяжести; простой в исполнении и недорогой крепеж; сильный декоративный эффект;

Минусы: из-за частых сборок нужно брать ширину ткани в 1.5-2 раза больше, чем закрываемый участок; сложно надевать штору на штангу карниза.

Крючки

Крючки — удобный способ повесить прямые гардины. Они бывают двух типов: металлические крюки пришиваются к шторе сзади и надежно держат ее на карнизе. Обычно эти крепления сочетаются с кольцами, о которых мы рассказали в первой части статьи, или выбирается закрытый карниз с шиной или плоский карниз. Второй тип крючков — небольшие пластиковые. Они всегда используются с закрытым карнизом и висят на нем, штора надевается на крючки с помощью пришитых петелек.

Они всегда используются с закрытым карнизом и висят на нем, штора надевается на крючки с помощью пришитых петелек.

Стиль. Поскольку крючки в большинстве случаев скрыты, они не влияют на внешний вид шторы и могут использоваться в любой стилистике и для любой комнаты, к которой подходят выбранные кольца или карниз.

Плюсы: универсальность — возможность использовать с любым типом штор; износоустойчивость металлического варианта; просто повесить на карниз, не снимая его.

Минусы: необходимость в дополнительных крепежах или специальном карнизе; не подходит для тяжелых штор; крепления шумно передвигаются по карнизу; пластмассовые крючки легко ломаются.

Зажимы

Зажимы или «кусачки» держат штору с помощью сдавливания ткани и своих зубчиков. Какие-то специальные крепления на самой шторе при этом не нужны, зажимы размещаются прямо на карнизе. Для крепления самих кусачек нужны кольца или крытый карниз с шиной. Наиболее современный вариант зажимов — магнитные. С ними штору очень легко вешать, а выглядят они декоративно. Магниты держатся на карнизе с помощью петель.

С ними штору очень легко вешать, а выглядят они декоративно. Магниты держатся на карнизе с помощью петель.

Стиль. При использовании крытого карниза стиль задает именно он, обычно такие легче всего вписать в современные минималистичные интерьеры. Использование «кусачек» в открытую может стать фишкой интерьеров с стилях ретро и винтаж. Магнитные зажимы украсят техно и хай-тек.

Плюсы: легко вешать штору; универсальность; есть возможность зафиксировать нужную для драпировки складку.

Минусы: подходит только для не очень тяжелых, но плотных тканей — тонкая штора легко порвется, если дернуть; требуется дополнительное крепление или специальный карниз; шумные.

Чтобы шторы были еще прекраснее, мы подготовили для вас кое-что: «9 интересных идей подхватов для штор своими руками».

Фотографии: ihousepict.com, chantiki.com, gidshtor.ru, robbiewalden.com

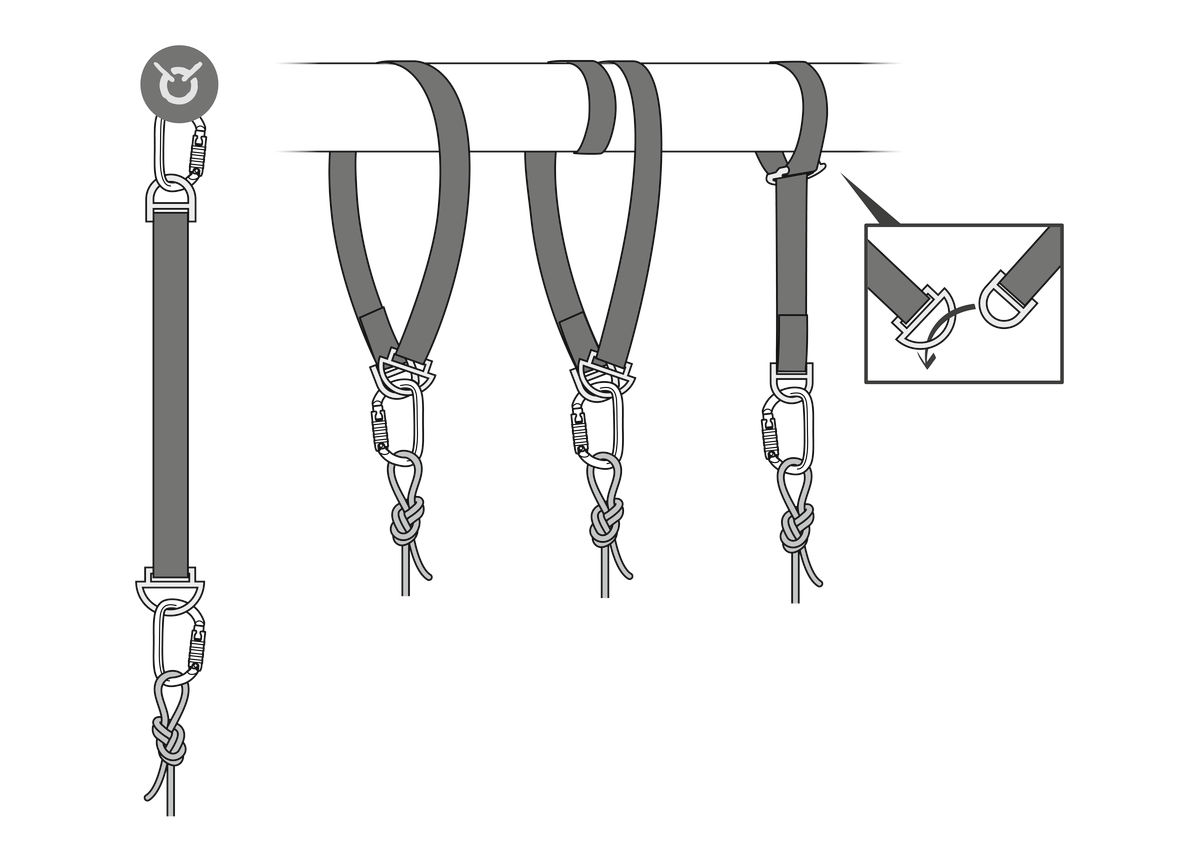

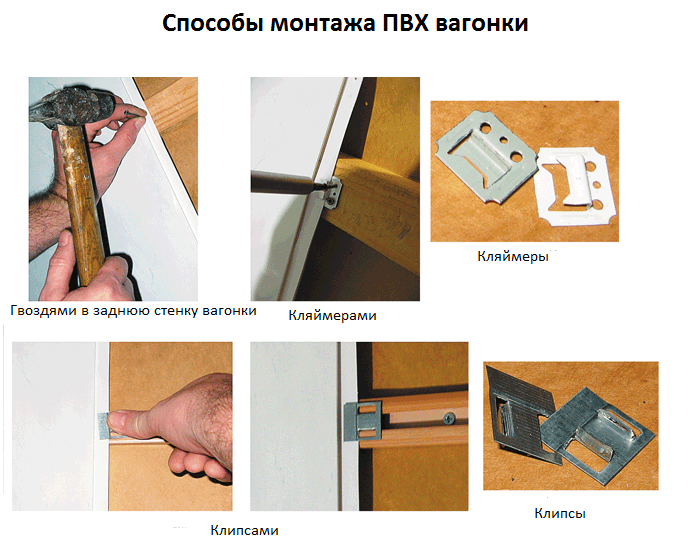

шторы, декор, текстильСпособы крепления натяжных потолков

Каждый, кто устанавливает подвесные потолки на каркасе, заинтересован в их прочности, надежности и длительной эксплуатации. Все эти параметры зависят от конкретного способа крепления натяжного потолка. Сегодня монтажники используют всего четыре варианта крепления натяжного потолка: клиновый, штапиковый, гарпунный и «клипсо».

Все эти параметры зависят от конкретного способа крепления натяжного потолка. Сегодня монтажники используют всего четыре варианта крепления натяжного потолка: клиновый, штапиковый, гарпунный и «клипсо».

Клиновый способ

Этот вариант крепления натяжного потолка демонстрирует лучшее сочетание цены-качества. По периметру основного потолка с отступом от него на 3 см устанавливают крепежный профиль, затем края полотна зажимают в профиле конусообразными клиньями. Остывающее полотнонатягивают до получения ровной поверхности. Излишки полотна скрывают за плинтусами или срезают.

Штапиковый способ

Данный метод крепления натяжного потолка считается самым доступным. ПВХ-полотноизготавливают большей величины, чем основной потолок. Профили крепят на стенах впритык к потолку, а полотнище монтируют к профилям. Между основным и натяжным потолком оставляют отступ 1,5 см. Пленку крепят к профилю, используя плинтус, изготовленный на основе пластика или пенопласта. Полотнище прикрепляют к багету штапиками.

Гарпунный способ

Крепление натяжного потолка этим методом – одно из наиболее дорогих и вместе с тем простых, надежных. Оно требует точного расчета параметров полотнища компьютерной программой, допускает отклонение от расчетных величин только на несколько миллиметров и не допускает коррекции полотна на месте. По периметру ПВХ-пленки выполняют твердую окантовку наподобие крючка. Полотно прогревают и заводят для закрепления в профильные пазы. Используя окантовку,полотно закрепляют в профиль.

Способ крепления Сlipso

Иначе этот вид крепления натяжного потолка, разработанный для конструкций на текстильной основе Descor или Clipso, называют «прищепка». Для крепления потолка методом «клипсо» нужны лишь багет и полотно, которое вставляют в багет, используя шпатель. Полотно фиксируют с помощью кулачков в багете. Во избежание зазоров плинтус не используют. Полотно натягивают без предварительного нагрева.

Методом «клипсо» вы установите натяжной потолок без нагрева помещения и намного быстрее, чем любым другим. При клиновом способе не потребуются предварительные расчеты, можно будет подогнать полотно на месте, при штапиковом – удастся обойтись без точных замеров помещения. Если вы будете монтировать натяжной потолок гарпунным способом, то вам не придется крепить на стенах плинтуса, потолок можно будет демонтировать и повторно устанавливать в случае внепланового ремонта или протечек. Выбор вида крепления натяжного потолка за вами.

При клиновом способе не потребуются предварительные расчеты, можно будет подогнать полотно на месте, при штапиковом – удастся обойтись без точных замеров помещения. Если вы будете монтировать натяжной потолок гарпунным способом, то вам не придется крепить на стенах плинтуса, потолок можно будет демонтировать и повторно устанавливать в случае внепланового ремонта или протечек. Выбор вида крепления натяжного потолка за вами.

Глава 9: Способы крепления | Metal Arts Press

Глава 9

Человек, который не делает ошибок, обычно ничего не делает.

— Эдвард Джон Фелпс

Введение

Большая часть времени в механическом цехе уходит на превращение сырья в готовые детали, но следующим этапом производства часто является сборка и скрепление этих деталей вместе. В этой главе рассматриваются как крепление устройств : винты, болты, штифты и заклепки , так и процессы крепления : склеивание, пайка и сварка .Стоимость, вес, прочность, доступность, надежность, коррозионная стойкость и простота — вот некоторые из многих факторов, которые влияют на способ крепления, используемый машинистами-прототипами или непроизводственными машинистами. Существует более сотни различных дизайнов застежек и десятки тысяч вариаций, если учитывать размер, отделку и материал. В этой главе представлены наиболее распространенные способы крепления. Информацию о других методах можно найти в Справочнике по машинному оборудованию , каталогах промышленных инструментов и документации производителей.Эти источники часто включают отличные примечания по применению.

Существует более сотни различных дизайнов застежек и десятки тысяч вариаций, если учитывать размер, отделку и материал. В этой главе представлены наиболее распространенные способы крепления. Информацию о других методах можно найти в Справочнике по машинному оборудованию , каталогах промышленных инструментов и документации производителей.Эти источники часто включают отличные примечания по применению.

Раздел I — Крепежные детали с резьбой

Детали болта

Из чего состоит болт?

См. Рис. 9–1.

Винты и болты

Чем отличаются винты и болты ?

- Винты представляют собой крепежные детали с внешней резьбой, которые можно вставлять в отверстия в собранных деталях, сопрягать с предварительно сформированной внутренней резьбой, формировать собственную резьбу и отпускать путем затягивания их головок.

- Болт s представляют собой крепежные детали с внешней резьбой, предназначенные для вставки через отверстия в собранных деталях, и обычно предназначены для затягивания или ослабления путем затягивания гайки.

Эти определения взяты из стандартов ANSI-ASME B18.2.1 1981 и Fastener Standards , 6 th Edition, International Fastener Institute, Independence, OH 44131, и признаны правительством США.

В чем разница между конструкцией привода и конструкцией головки ?

Конструкция привода — это внешняя или внутренняя форма головки крепежа, которая соединяет отвертку, торцевой ключ или другой приводной инструмент для поворота крепежа.Конструкция головки — это общая форма головки, благодаря которой застежка лучше подходит для конкретного применения, такого как круглая, плоская, овальная или заполняющая головка. Однако есть некоторое совпадение: все внешние шестигранные приводы являются шестигранными головками, но внутренние шестигранные приводы, также называемые шестигранными головками, могут принимать различные формы. Хотя их обычно называют шестигранными или шестигранными головами, эти два термина неточны.

Конструкции винтовых приводов

Какие самые распространенные конструкции приводов для винтов?

Наиболее распространенные конструкции показаны на рис. 9–2:

9–2:

- Паз Головки имеют один паз и приводятся в действие отверткой с плоским лезвием.Их главный недостаток заключается в том, что они плохо работают с отвертками, поскольку плоские лезвия имеют тенденцию выходить из паза и повредить окружающие предметы. Пазовые головки используются на винтах и небольших болтах.

- Головки Phillips , иногда называемые винтами с крестообразным шлицем , имеют паз в форме «+». Изначально они были разработаны для использования с электрическими шуруповертами на производстве. Закругленные углы в углублении для инструмента заставляют отвертку выпирать , когда крепежный элемент затянут, а также затрудняют отвинчивание.Головки Phillips используются на винтах и болтах.

Рисунок 9–2. Распространенные конструкции винтовых и болтовых приводов.

- Комбинированные головки подходят для отвертки Phillips или отвертки.