История 3D-печати | iGo3D.ru

05.10.2022

Хоть и 3D-печать — относительно новая технология, но ее история глубока, разнообразна и интересна — и, конечно, продолжает развиваться до сих пор. Давайте же узнаем происхождение технологии, рост ее популярности и использования, а также предположим, что, возможно, ждет ее в будущем.

Первые 3D-принтеры

3D-принтер появился в 1981 году, когда доктор Хидео Кодама изобрел одну из первых машин для быстрого прототипирования, которая создавала детали слой за слоем, используя смолу, полимеризуемую под воздействием ультрафиолетового света. В 1986 году первый патент на стереолитографию (SLA) был подан Чаком Халлом, который считается «изобретателем 3D-печати» за создание и коммерциализацию SLA и формата .stl — наиболее распространенного типа файлов, используемого для 3D-печати.

В 1988 году Карл Декард, студент Техасского университета, лицензировал технологию селективного лазерного спекания (SLS) — еще один вид 3D-печати, в котором используется лазер для спекания порошкообразного материала в твердые структуры.

90-е: рост индустрии 3D-печати

1990-е годы ознаменовались бурным ростом индустрии 3D-печати, основанием новых компаний и изучением новых технологий аддитивного производства. Однако только в 2006 году первый SLS 3D-принтер стал коммерчески доступным.

Проект RepRap

2005 год стал знаковым для технологии 3D-печати благодаря появлению инициативы с открытым исходным кодом под названием RepRap Project, основанной доктором Адрианом Боуэром.

Первоначальной целью проекта было переосмысление аддитивного производства, начиная с FDM/FFF, как недорогой технологии, способной к самовоспроизведению. В результате был создан 3D-принтер RepRap, который с того момента стал источником вдохновения для практически всех успешных недорогих 3D-принтеров.

3D-принтер RepRap состоит из множества пластиковых деталей, которые могут быть напечатаны самим RepRap. Это означает, что любой владелец RepRap может напечатать другой 3D-принтер — следовательно, «самовоспроизводящийся» — вместе с другими деталями, инструментами или конструкциями.

2000-е годы: открытый исходный код открывает свои двери

Благодаря открытому исходному коду, который делает технологию 3D-печати доступной практически для каждого пользователя ПК, сайтом 3Dprint.com RepRap был назван «самой значимой 3D-печатной вещью» в 2017 году.

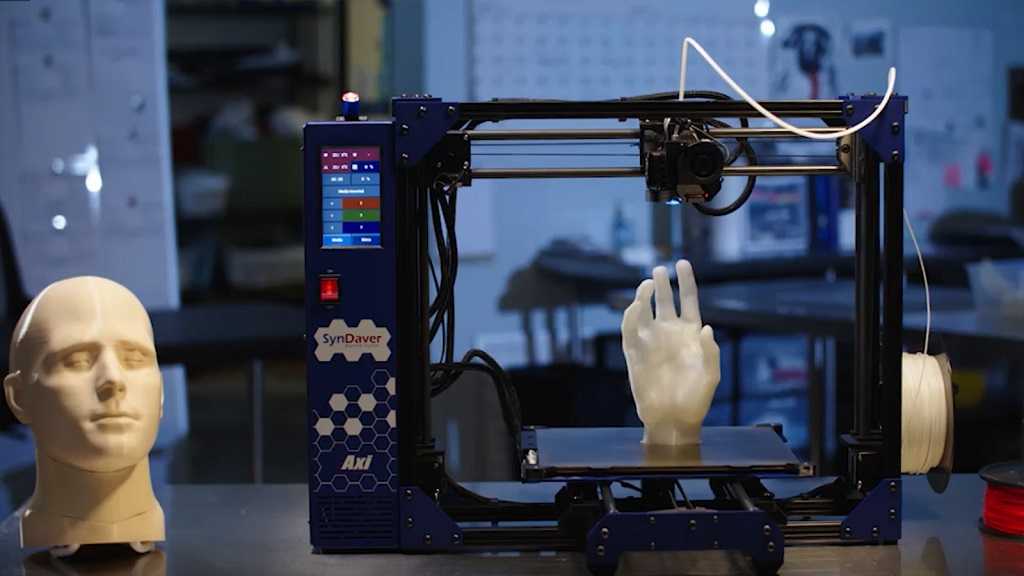

Успех проекта RepRap стал катализатором роста коммерческих 3D-принтеров. Многие из патентов, поданных в 80-х годах на FDM, также стали общественным достоянием в 2006 году. Это вызвало еще больший прилив производителей 3D-принтеров на рынок — одним из ярких примеров является компания Makerbot, основанная в 2009 году. Компания Makerbot сыграла важную роль в продвижении 3D-печати на рынке и открыла двери как для профессиональных пользователей, так и для любителей, или «мейкеров».

Основание компании Ultimaker

Компания Ultimaker выросла из лаборатории Protospace FabLab в Утрехте, Нидерланды, в 2011 году. Она началась как проект нескольких друзей, пытавшихся создать 3D-принтер, который мог бы производить точные и полезные детали без затрат и хлопот, связанных с большими промышленными аддитивными машинами.

Вдохновением для этого послужил проект RepRap. После многих вечеров, проведенных за созданием машины с открытым исходным кодом, которая могла повторять большинство своих собственных компонентов, у них появился рабочий 3D-принтер. Но они заметили, что на его обслуживание для поддержания рабочего состояния требуется слишком много времени, и начали изучать конструктивные усовершенствования, которые могли бы сделать его лучше. Со временем Ultimaker превратился из набора DIY в полноценную экосистему, обеспечивающую аппаратное и программное обеспечение, а также материалы, пригодные для использования в промышленных условиях.

Со временем Ultimaker превратился из набора DIY в полноценную экосистему, обеспечивающую аппаратное и программное обеспечение, а также материалы, пригодные для использования в промышленных условиях.

С момента появления коммерческих 3D-принтеров отрасль изменилась радикально. Сейчас 3D-принтеры используются в таких отраслях и разделах, как аэрокосмическая промышленность, архитектура, производство, автомобилестроение, здравоохранение, строительство и во многих других.

Примеры современной 3D-печати

Например, в 2018 году на Международной космической станции был напечатан первый инструмент в космосе с помощью низкогравитационного 3D-принтера. Это позволило космонавтам гораздо быстрее получить доступ к инструментам, необходимым для технического обслуживания, вместо того чтобы ждать, пока их доставят с Земли.

Технология 3D-печати также позволяет многим компаниям изменить методы своей работы, создавая «цифровые склады» деталей и инструментов, которые могут быть напечатаны по требованию как самими производственными организациями, так и их клиентами.

Современные материалы для 3D-печати

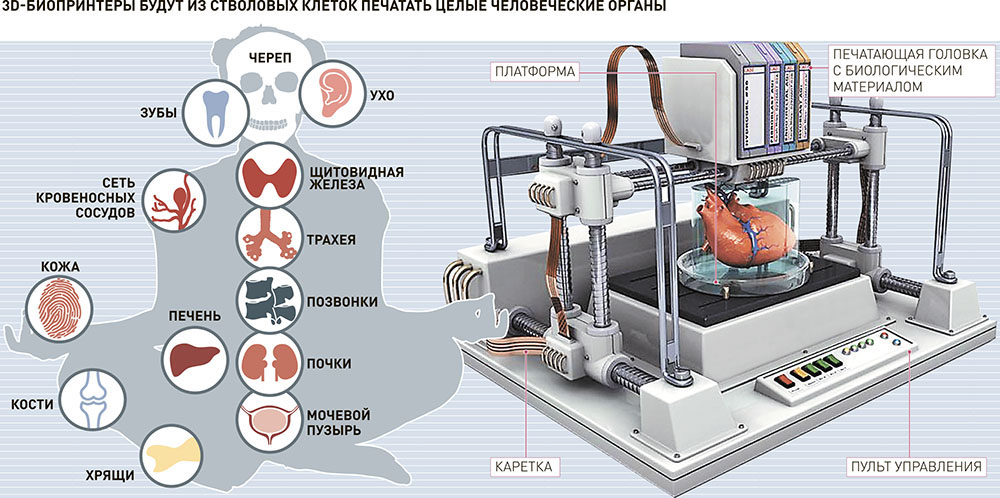

Кроме того, производители могут использовать постоянно растущий ассортимент материалов для 3D-печати, которые позволяют создавать детали, устойчивые к высоким температурам и химикатам, огнестойкие, безопасные для электростатического разряда, а также из металла, углеродного волокна, стекловолокна и т.д. В 2015 году шведская компания Cellink вывела на рынок «био-чернила» — материал на основе морских водорослей, который можно использовать для печати биологических тканей — а в перспективе и человеческих органов. Это один из многих примеров использования, которые, по мнению компаний, занимающихся 3D-печатью, могут привести к революции в различных отраслях. Это означает, что будущее 3D-печати имеет огромный потенциал — потенциал, который мы с нетерпением ждем реализации.

Будущее 3D-печати

Что именно ждет 3D-печать в будущем — вопрос достаточно спекулятивный, но внедрение потребительских 3D-принтеров, скорее всего, будет продолжать ускоряться.

Материалы, используемые в 3D-печати, также будут продолжать расширяться и развиваться. Например, рост печати металлом уже открывает возможности для применения и использования материалов, которые ранее считались невозможными при использовании других традиционных методов производства. Использование металла в 3D-печати может привести к тому, что организации будут использовать 3D-принтеры для серийного производства металлических деталей, изготавливая их быстрее и дешевле, чем когда-либо прежде.

Ознакомьтесь с историями успеха внедрения 3D-печати на нашем сайте, чтобы узнать, как мировые компании используют эту технологию для достижения высокоэффективных результатов.

Читать

Предыдущая статья 3D-печать для отслеживания уровня кислорода в домашних условиях Следующая статья Передовые протезы стали доступными: как PSYONIC разработал бионическую руку с помощью аддитивного производстваКраткая история появления 3D-печати / Хабр

3D печать появилась на свет 40 лет назад и открыла потрясающие возможности для создания различных моделей в прототипировании, стоматологии, мелкосерийном производстве, кастомизированных продуктов, миниатюр, скульптур, макетов и многого другого.

Кто же изобрел 3D-принтер? Какая технология 3D-печати была сначала? И что напечатали на 3D-принтере первым делом? Приоткроем завесу тайны над огромным количеством интересных фактов и историй о появлении технологии.

Итак, как все начиналось…

Этап 1: Рождение идеи

Доктор Хидео Кодама, создатель системы быстрого прототипирования (1980 г.)Доктор муниципального промышленного исследовательского института в Нагоя, Хидео Кодама, подал заявку на регистрацию патента на устройство, которое с помощью УФ-засветки послойно формировало жесткий объект из фотополимерной смолы.

По сути, он описал современный фотополимерный принтер, однако не смог в течение года, как того требовало патентное право, предоставить необходимые данные для регистрации патента и забросил идею. Тем не менее, во многих источниках именно его называют изобретателем технологии 3D-печати.

В 1983 году трое инженеров — Ален Ле Мехо, Оливье де Витт и Жан-Клод Андрэ из французского национального центра научных исследований, в попытке создать то, что они называли «фрактальным объектом», пришли к идее использования лазера и мономера, который под воздействием лазера превращался в полимер. Заявку на патент они подали за 3 недели до американца Чака Хала. Первым объектом, созданным на аппарате, стала винтовая лестница. Технологию инженеры назвали стереолитографией, а патент был одобрен только в 1986 году. Благодаря им самый известный формат файла для 3D-печати и называется STL (от англ. stereolithography). К сожалению, институт не разглядел перспектив в изобретении и его коммерциализации, и патент не был использован для создания конечного продукта.

Заявку на патент они подали за 3 недели до американца Чака Хала. Первым объектом, созданным на аппарате, стала винтовая лестница. Технологию инженеры назвали стереолитографией, а патент был одобрен только в 1986 году. Благодаря им самый известный формат файла для 3D-печати и называется STL (от англ. stereolithography). К сожалению, институт не разглядел перспектив в изобретении и его коммерциализации, и патент не был использован для создания конечного продукта.

В тоже самое время Чак Халл работал в компании, которая делала покрытия для столешниц и мебели при помощи ультрафиолетовых ламп. Производство небольших пластмассовых деталей для прототипирования новых конструкций изделий занимало до двух месяцев. Чаку пришла в голову идея ускорить этот процесс совместив УФ технологию и размещение тонкого пластика послойно. В компании ему выделили небольшую лабораторию для экспериментов, где он работал по вечерам и выходным. В качестве материала Чак использовал затвердевающие под воздействием ультрафиолета фотополимеры на акриловой основе. Однажды ночью после месяцев экспериментов он смог наконец напечатать образец и был настолько окрылен удачей, что пошел домой пешком. Чак показал свое изобретение жене. Это была чашечка для промывки глаза, больше похожая на чашу для причастия, по мнению жены. Она и считается официально первой 3D-печатной моделью в мире и по-прежнему хранится в семье Халл, а после их смерти будет передана в Смитсоновский научно-исследовательский институт в Вашингтоне.

В качестве материала Чак использовал затвердевающие под воздействием ультрафиолета фотополимеры на акриловой основе. Однажды ночью после месяцев экспериментов он смог наконец напечатать образец и был настолько окрылен удачей, что пошел домой пешком. Чак показал свое изобретение жене. Это была чашечка для промывки глаза, больше похожая на чашу для причастия, по мнению жены. Она и считается официально первой 3D-печатной моделью в мире и по-прежнему хранится в семье Халл, а после их смерти будет передана в Смитсоновский научно-исследовательский институт в Вашингтоне.

Чак Халл подал патентную заявку 8 августа 1984, и 11 марта 1986 года она была одобрена. Изобретение получило название «Аппарат для создания трехмерных объектов с помощью стереолитографии». Чак основал свою компанию — 3D Systems, и в 1988 году выпустил на рынок первый коммерческий 3D-принтер – модель SL1.

Карл Декард и Джо Биман (справа), изобретатели SLS 3D-печати (1987 г.)Еще один новый способ 3D-печати появился примерно в то же время, что и SLA-печать. Это селективное лазерное спекание SLS, при котором лазер используется для превращения сыпучего порошка (вместо смолы) в твердый материал. Разработкой занимались Карл Декард, молодой студент бакалавриата в Техасском университете в Остине, и его преподаватель, профессор, доктор Джо Биман. Причем идея принадлежала Карлу. В 1987 году они вместе основали корпорацию Desk Top Manufacturing (DTM) Corp. Однако пройдет еще не менее 20 лет, пока SLS 3D-печать станет коммерчески доступной потребителю. В 2001 году компанию выкупил Чака Халл, 3D Systems.

Это селективное лазерное спекание SLS, при котором лазер используется для превращения сыпучего порошка (вместо смолы) в твердый материал. Разработкой занимались Карл Декард, молодой студент бакалавриата в Техасском университете в Остине, и его преподаватель, профессор, доктор Джо Биман. Причем идея принадлежала Карлу. В 1987 году они вместе основали корпорацию Desk Top Manufacturing (DTM) Corp. Однако пройдет еще не менее 20 лет, пока SLS 3D-печать станет коммерчески доступной потребителю. В 2001 году компанию выкупил Чака Халл, 3D Systems.

Удивительно, но более простой и дешевый способ 3D-печати — FDM (Fused Deposition Modelling) был создан после SLA и SLS, в 1988 году. Его автором стал авиационный инженер Скотт Крамп. Крамп искал простой способ создания игрушечной лягушки для своей дочери и использовал горячий клеевой пистолет: расплавил пластик и разлил его по слоям. Так родилась идея FDM 3D-печати, технологии послойного наплавления пластикой нити. Крамп запатентовал новую идею и стал соучредителем Stratasys вместе со своей женой Лизой Крамп в 1989 году. В 1992 году они выпустили на рынок свой первый серийный продукт — Stratasys 3D Modeler.

Так родилась идея FDM 3D-печати, технологии послойного наплавления пластикой нити. Крамп запатентовал новую идею и стал соучредителем Stratasys вместе со своей женой Лизой Крамп в 1989 году. В 1992 году они выпустили на рынок свой первый серийный продукт — Stratasys 3D Modeler.

Этап 2: 3D-печать становится доступной

Первые создаваемые 3D Systems и Stratasys агрегаты были громоздкими и дорогостоящими. Стоимость одного составляла сотни тысяч долларов, и использовать их могли только крупнейшие компании автомобильной и аэрокосмической отрасли. Принтеры имели массу ограничений и не могли широко применяться. Развитие технологии шло очень медленно. Спустя 20 лет, в 2005 году появился проект RepRap (Replicating Rapid Prototyper) — самовоспроизводящийся механизм для быстрого изготовления прототипов.

Его идейным вдохновителем был доктор Эдриан Бауэр из Университета Бата в Великобритании. Целью проекта было «самокопирование», воспроизведение компонентов самих 3D-принтеров. На фотографии все пластиковые детали «ребенка» напечатаны на «родителе». Но фактически группа энтузиастов во главе с Эдрианом смогла наконец создать бюджетный 3D-принтер для домашнего или офисного использования.

На фотографии все пластиковые детали «ребенка» напечатаны на «родителе». Но фактически группа энтузиастов во главе с Эдрианом смогла наконец создать бюджетный 3D-принтер для домашнего или офисного использования.

Идею быстро подхватили трое техногиков из Нью-Йорка и открыли компанию по производству настольных FDM принтеров — MakerBot. Этот и стало вторым поворотным моментом в современной истории 3D-печати.

Параллельно шли разработки других технологий. Среди них можно выделить биопринтинг. Томас Боланд из Клемсонского Университета запатентовал использование струйной печати для 3D-печати живых клеток, что сделало возможным печать человеческих органов в будущем. Исследования в этой области ведут десятки компаний по всему миру.

Еще одним важным способом применения новой технологи стало создание протезов, сначала обычных, а потом и бионических. В 2008 году первый напечатанный протез был успешно трансплантирован пациенту и позволил ему вернуться к нормальному образу жизни.

Еще одним важным этапом стало появление в сети Интернет файлов печати с открытым исходным кодом. Сайты www.thingiverse.com, www.myminifactory.com и многие другие, содержат как бесплатные, так и платные файлы для 3D-печати. Пользователи делятся моделями в интернете и печатают их самостоятельно.

Этап 3: 3D печать сегодня

В последние годы 3D-печать стала доступна массовому потребителю: цены на принтеры значительно сократились, а их использование стало удобнее. Фотополимерные 3D-принтеры печатают детализированные модели с высокой точностью и разрешением. Количество пользователей растет в том числе за счет огромного сообщества энтузиастов, готовых прийти на помощь новичкам. Этому способствует и наличие готовых файлов для 3D-печати и доступность программного обеспечение для создания моделей.

3D-печать становится уже стандартным решением в таких отраслях как стоматология, ювелирное дело, ортопедия, в других отраслях внедрение идет полным ходом. Перспективы бесконечны — от строительства домов до нейрохирургии, от печати шоколадом до печати металлом.

Александр Корнвейц,

Эксперт в области аддитивных технологий, основатель и генеральный директор компании «Цветной мир»

Это старше, чем вы думаете [обновлено]

Дата публикации

Автор Дрю Терни- Концепция 3D-печати существует с 1945 года, а на практике — пусть и примитивной — с 1971 года, предлагая более быстрый и эффективный метод изготовления вещей.

- Параллельное развитие технологии 3D-печати для использования потребителями и предприятиями позволило реализовать преимущества 3D-печати в строительстве, архитектуре, дизайне, производстве и других отраслях.

- Постоянное совершенствование технологий аддитивного производства и материалов для 3D-печати, особенно новых металлических сплавов, будет способствовать дальнейшему росту.

- В будущем ищите новые приложения 3D-печати в аэрокосмической, электронной, медицинской, энергетической и автомобильной промышленности.

Какой технологии 80 лет в теории, 40 лет на практике, и она выглядит совершенно новой? Хотите верьте, хотите нет, но это 3D-печать.

Хотя повальное увлечение настольными 3D-принтерами началось примерно в 2010 году, когда такие компании, как MakerBot, вызывали у инвесторов и средств массовой информации слюноотделение, те, кто занимается производством, знают, что процесс — нанесение материала на подложку для создания объекта из цифрового 3D-дизайна — уходит корнями в далекое прошлое. гораздо дальше.

Первый патент на процесс под названием «Рекордер из жидких металлов» датируется 1970-ми годами, но сама идея намного старше. В 1945 году в пророческом рассказе Мюррея Лейнстера под названием «Вещи проходят мимо» описывается процесс подачи «магнетотронного пластика — материала, из которого в наши дни делают дома и корабли — в эту движущуюся руку.

Слои инноваций: Хронология 3D-печати

1971– 1999: Появление первого 3D-принтера

материал из сопла с помощью электроники. Это привело к созданию устройства, способного печатать до 120 символов в секунду, и в конечном итоге проложило путь для потребительской настольной печати.

Телетайп позже экспериментировал с расплавленным воском, как описано в 1971 патент, принадлежащий Йоханнесу Ф. Готвальду, чья идея заключалась в том, чтобы создать объект из расплавленного металла, который застывал в форме, заданной движением струйной печати на каждом новом слое. Это устройство было Liquid Metal Recorder, которое является основой быстрого прототипирования и утверждает, что «печать» может выйти за рамки чернил.

Это были первые шаги на территорию, называемую процессом экструзии материала, когда термопласт подается в нагретое сопло и укладывается на объект один «кусочек» за раз в последовательности — используется та же техника. в потребительских настольных 3D-принтерах. Он быстр и дешев, но материалы (по сути, резиновый пластик) не годятся ни для чего, кроме моделей R2-D2 и гоночных автомобилей.

Планы по печати объектов с использованием жидкого металла относятся к 1970-м годам, но практическое аддитивное производство металлов появилось гораздо позже и повлияет на многие другие отрасли промышленности, когда станут доступны новые сплавы для 3D-печати. В 1980 году доктор Хидэо Кодама, юрист, работавший в государственном исследовательском институте в городе Нагоя, Япония, описал два метода улучшения зрения Готвальда с использованием термореактивного полимера — специального пластика, который затвердевает под действием света — вместо металла. Его исследование было опубликовано в нескольких газетах и привело к его собственному 19 ноября.81 патент, но полное отсутствие интереса означало, что проект никуда не годился.

Его исследование было опубликовано в нескольких газетах и привело к его собственному 19 ноября.81 патент, но полное отсутствие интереса означало, что проект никуда не годился.

Тем не менее, семя было посеяно. Производитель электроники и оборонной промышленности Raytheon в 1982 году подал патент на использование металлического порошка для добавления слоев к объекту. В 1984 году предприниматель Билл Мастерс подал патент на процесс под названием «Компьютерный автоматизированный производственный процесс и система», в котором впервые упоминается термин 3D-печать . В другом патенте 1984 года во Франции описывалось аддитивное производство с использованием стереолитографии, но, как и в случае с работой Кодамы, оно было проигнорировано как не имеющее коммерческой привлекательности.

SLA-1 корпорации 3D Systems После всех этих начинаний изобретатель Чак Халл стал первым, кто действительно построил 3D-принтер. Основываясь на его патенте на отверждение фотополимеров с помощью излучения, частиц, химической реакции или лазеров, его конструкция отправляла пространственные данные из цифрового файла в экструдер 3D-принтера для создания объекта по одному слою за раз.

Компания Халла, 3D Systems Corporation, выпустила первый в мире стереолитографический аппарат (SLA), SLA-1, в 1987 году. Этот станок позволял изготавливать сложные детали слой за слоем за меньшее время, чем обычно. брать. Халл зарегистрировал более 60 патентов на эту технологию, став крестным отцом движения за быстрое прототипирование и изобретя формат файла STL, который используется до сих пор.

В то время 3D-печать была новой технологией, а материаловедение не было тем, чем оно является сегодня. Если изделие было изготовлено из популярных полимеров, оно имело тенденцию деформироваться при отверждении. В то время машины также стоили сотни тысяч долларов, поэтому устройства для 3D-печати устанавливались только на крупных производственных предприятиях — далеко за пределами досягаемости потребителей.

1999– 2010: 3D-печать демонстрирует свой потенциал На фоне широко распространенных опасений, что ошибка 2000 года приведет к отключению компьютерных систем и вызовет цифровой Армагеддон, 3D-печать показала большой потенциал для многих отраслей.

В этот период биоинженерия также добилась значительных успехов. Ученые из Института регенеративной медицины Уэйк Форест в Уинстон-Салеме, Северная Каролина, напечатали строительные блоки мочевого пузыря человека с использованием аддитивного производства и покрыли орган клетками пациента, чтобы организм вряд ли отторгнул напечатанный на 3D-принтере мочевой пузырь.

Следующее десятилетие ознаменовалось многочисленными достижениями в области медицинской 3D-печати: ученые, технологи и врачи построили миниатюрную почку, сложный протез ноги и первые биоинженерные кровеносные сосуды, сделанные из донорских человеческих клеток.

В рамках проекта RepRap с открытым исходным кодом в 2005 году была создана машина Дарвина, 3D-принтер, который мог печатать большинство своих собственных частей для самовоспроизведения. Предоставлено RepRap.org. 3D-принтер RepRap Но все движение — особенно движение к потребительскому использованию — получило большой импульс от парадигмы открытого исходного кода, охватившей сектор информационных и коммуникационных технологий (ИКТ). В 2005 году проект RepRap Адриана Бойера запустил инициативу с открытым исходным кодом по созданию 3D-принтера, который мог бы строить сам себя или, по крайней мере, печатать большинство своих собственных частей.

В 2005 году проект RepRap Адриана Бойера запустил инициативу с открытым исходным кодом по созданию 3D-принтера, который мог бы строить сам себя или, по крайней мере, печатать большинство своих собственных частей.

Машина Дарвина 1.0 была первым практическим применением философии RepRap, и внезапно любой человек получил возможность создавать все, что он мог придумать. Запущенный примерно в то же время, Kickstarter дал еще один огромный импульс домашней 3D-печати, поскольку повсюду возникали краудфандинговые проекты. Производство быстро демократизировалось.

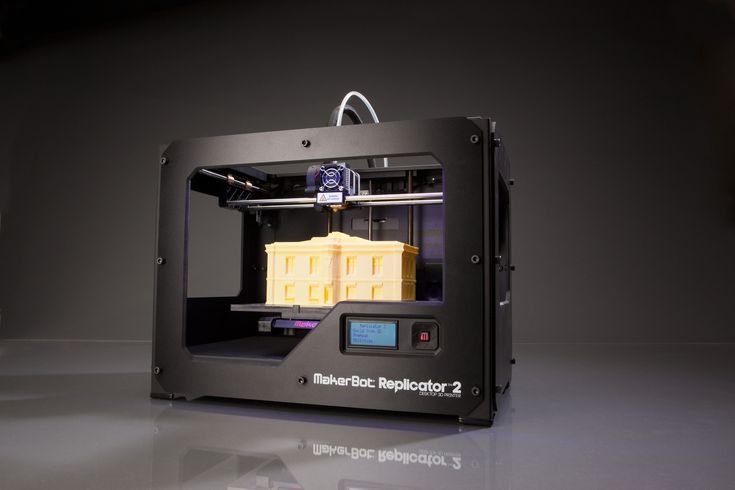

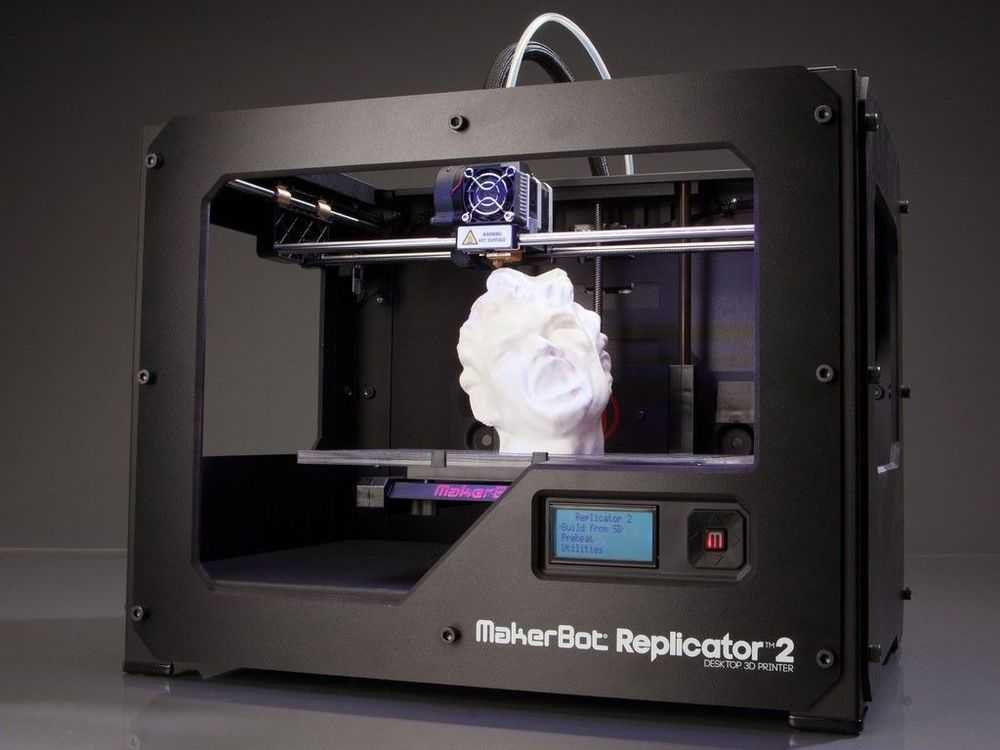

3D-принтер MakerBotКоммерческая 3D-печать наконец-то появилась на ПК в 2006 году от Objet (теперь Stratasys), которая позволяла пользователям отправлять проекты на свое устройство, чтобы печатать их из нескольких материалов с разными свойствами.

Торговые площадки и виртуальные биржи для торговли, обмена и приобретения проектов возникли повсюду, вызвав огромный интерес. Когда MakerBot появился в 2009 году с наборами DIY с открытым исходным кодом для проектирования и печати чего угодно, он сделал соучредителя Бре Петтиса суперзвездой и придал 3D-печати такое же значение, как и прошлые появляющиеся технологии, такие как социальные сети, электронная коммерция и даже самой Сети.

Сегодня аддитивное производство — это зрелая технология. Потребительский интерес и надежность промышленных платформ росли на протяжении 2010-х годов по мере того, как (часто истерический) ажиотаж вокруг MakerBot утихал, а отрасль находила себе дорогу. Некоторые считают, что в будущем аддитивное производство заменит традиционные станки с ЧПУ и фрезерование, а в отчете Lux Research за 2021 год прогнозируется, что к 2030 году 3D-печать будет стоить 51 миллиард долларов.0010 От пластиковых настольных игрушек отказались, оставив реальные преимущества 3D-печати: от печати еды до нанесения нескольких материалов в одном процессе экструзии, что делает процесс более быстрым и дешевым.

Ассортимент материалов, доступных для 3D-печати, также рос в геометрической прогрессии: от биопечати тканей человека и зачатков органов, изготовленных специально для пациентов, до изготовления изделий из серебра или золота.

Области применения столь же разнообразны, как и воображение изобретателей и инженеров. Ученые из Саутгемптонского университета запустили первый в мире беспилотный летательный аппарат, напечатанный на 3D-принтере; создатели автомобиля, напечатанного на 3D-принтере, достигли расхода топлива до 200 миль на галлон с гибридным бензиновым/электрическим двигателем; а стартап, специализирующийся на строительстве экологических живых структур, придумал роботизированную среду обитания, пригодную для жизни на Марсе.

3D-печать используется для строительства аварийных убежищ в районах стихийных бедствий и доступного жилья в развивающихся странах. А интеллектуальная робототехника, микропроизводство и дизайн шарнирных конечностей были объединены, чтобы создать протезы с автономным питанием, которые обеспечивают обратную связь с мозгом.

Большая часть высококлассной 3D-печати при производстве крупных конструкций выполняется с использованием порошковой сварки, когда различные материалы могут использоваться в порошкообразной форме и сплавляться вместе с помощью лазера или тепла. Это основной процесс, используемый для металлических деталей, но он дорог и требует особой инфраструктуры, что делает его применимым в основном для тяжелого производственного сектора.

Это основной процесс, используемый для металлических деталей, но он дорог и требует особой инфраструктуры, что делает его применимым в основном для тяжелого производственного сектора.

Тем не менее, аддитивное производство нашло применение во многих отраслях. Количество вещей из вашей повседневной жизни с некоторыми компонентами, напечатанными на 3D-принтере, может вас удивить.

3D-печать в строительствеСтроительство — это обширная, укоренившаяся область с наследием расточительных и опасных методов, на которые приходится почти 40% выбросов парниковых газов. Но 3D-печать в строительстве может перевернуть отрасль с более чистыми методами создания продуктов на основе цемента, таких как стены и металлические компоненты, такие как арматура, и изменение климата делает эти изменения еще более важными.

Но скорость — еще одна веская причина для внедрения 3D-печати. В 2016 году китайская компания напечатала на 3D-принтере целый двухэтажный дом за 45 дней. В том же году Apis Cor 3D напечатала конструкцию дома площадью 400 квадратных футов всего за 24 часа. Аддитивные технологии также могут быть быстро и дешево развернуты в ненадежных местах, таких как шахты или районы стихийных бедствий; продолжаются исследования по использованию материалов, найденных на месте, где расположены принтеры, вместо того, чтобы использовать больше топлива и дымовых грузовиков для доставки материалов.

В том же году Apis Cor 3D напечатала конструкцию дома площадью 400 квадратных футов всего за 24 часа. Аддитивные технологии также могут быть быстро и дешево развернуты в ненадежных местах, таких как шахты или районы стихийных бедствий; продолжаются исследования по использованию материалов, найденных на месте, где расположены принтеры, вместо того, чтобы использовать больше топлива и дымовых грузовиков для доставки материалов.

Самые большие преимущества 3D-печати для архитектуры кажутся очевидными: проекты уже существуют со всеми мыслимыми деталями в цифровой форме, поэтому, если вы хотите произвести впечатление на клиентов или инвесторов, просто нажмите кнопку и получите великолепную модель. на вашем столе в зале заседаний всего несколько часов спустя. Хотите изменить балку, переориентировать окно или добавить еще один этаж? Переделайте свои рисунки, промойте и повторите.

Хотите изменить балку, переориентировать окно или добавить еще один этаж? Переделайте свои рисунки, промойте и повторите.

Когда прототипы должны изготавливаться на тех же заводах или рядом с ними, где начинается окончательное производство, это добавляет драгоценное время на этап проектирования и проверки разработки продукта, если дизайнер и производитель расположены далеко друг от друга.

Имея доступ к 3D-печати, не имеет значения, насколько далеко расположен завод; 3D-принтер в вашем офисе или гараже может производить столько прототипов, сколько вам нужно, по доступной цене и быстро, независимо от того, сколько изменений в дизайне вам нужно внести.

3D-печать может сделать производство жизнеспособным в любом регионе или экономическом климате, а не только в производственных центрах последних 30–40 лет.

Многие производственные процессы уже имеют средства для переоснащения на аддитивные процессы. А по мере того, как сроки разработки продуктов сокращаются благодаря таким достижениям, как генеративный дизайн и упрощение транспортировки и перепрофилирования файлов дизайна, прототипирование и производство будут происходить быстрее, и все это со скоростью цифровых технологий.

А по мере того, как сроки разработки продуктов сокращаются благодаря таким достижениям, как генеративный дизайн и упрощение транспортировки и перепрофилирования файлов дизайна, прототипирование и производство будут происходить быстрее, и все это со скоростью цифровых технологий.

Ранняя потребительская 3D-печать также обещала помочь сократить отходы за счет немного меньшего встроенного устаревания. Если сломанная деталь в старом пылесосе больше не производится, но файл дизайна для нее все еще существует на веб-сайте производителя, вам нужно только отправить его на свое настольное устройство и посмотреть короткое видео на YouTube, чтобы узнать, как установить это.

Какое будущее у 3D-печати? По данным Statista, ожидается, что мировой рынок аддитивного производства будет расти на 17 % в год до 2023 года, так как количество применений этой технологии увеличивается, а металлические добавки становятся все более и более жизнеспособными. Ожидается, что рынок продуктов и услуг для аддитивного производства почти утроится в период с 2020 по 2026 год9. 0006 По мере развития 3D-печати она помогла удовлетворить потребности медицинской промышленности в таких вещах, как медицинские образцы по требованию, персонализированные протезы и даже биоинженерная печать органов.

0006 По мере развития 3D-печати она помогла удовлетворить потребности медицинской промышленности в таких вещах, как медицинские образцы по требованию, персонализированные протезы и даже биоинженерная печать органов.

Такие отрасли, как производство, архитектура и дизайн продукции, безусловно, пожинают плоды 3D-печати, но наибольший рост ожидается в электронике, аэрокосмической и медицинские отрасли. Тодд Сперджен, инженер проекта аддитивного производства в America Makes, говорит, что электронная промышленность увидит такие вещи, как нестандартные радиаторы для продуктов высокого класса, а аэрокосмическая промышленность увидит большую доступность компонентов, напечатанных на 3D-принтере, которые появятся из более высоких положить конец военному применению авиации общего назначения. В медицинской промышленности, поскольку все больше материалов оценивается для медицинских применений, а страховые компании все шире признают аддитивное производство, индивидуальный подход станет нормой.

«Возможно, прошли времена универсального, подходящего для самого дорогого протеза, — говорит Сперджен. «Ожидается, что вскоре персонализированные протезы, адаптированные к пользователю, станут доступными для типичного американского домохозяйства — даже для растущих детей».

Новые приложения и новые материалы для 3D-печатиПомимо существующих технологий, на горизонте аддитивного производства есть гораздо больше. По словам Сперджена, в сообществах, занимающихся прямым письмом чернилами и экструзией плотных пастообразных материалов, ведется интересная работа. Например, исследовательские группы изучают возможность смешивания отвержденных фотополимеров с передовыми системами материалов, такими как керамика и термореактивные материалы, которые в конечном итоге могут быть использованы для таких вещей, как печатные схемы, недорогие теплообменники и негабаритная керамика.

«Улучшения в этой области могут привести к более широкому внедрению аддитивного производства в высокотехнологичные приложения, такие как аэрокосмическая и автомобильная промышленность, а также в крупные производственные процессы, такие как опреснение воды», — говорит Сперджен. Еще больше возможностей появляется, когда вы рассматриваете эту технологию в сочетании с другими методами аддитивного производства, такими как печатные схемы, интегрированные в структуру протезов, или новые форм-факторы для аккумуляторов.

Еще больше возможностей появляется, когда вы рассматриваете эту технологию в сочетании с другими методами аддитивного производства, такими как печатные схемы, интегрированные в структуру протезов, или новые форм-факторы для аккумуляторов.

Растет и список материалов для 3D-печати. «Тугоплавкие суперсплавы позволят внедрять инновации в энергетику, аэрокосмическую и оборонную отрасли», — говорит Сперджен. «Сегодня разрабатываются более прочные полимеры, которые, вероятно, пройдут испытания на пламя, дым и токсичность, требуемые FAA, что приведет к сокращению затрат на содержание в соответствующих секторах».

Благодаря новым исследованиям и разработкам в области аддитивного производства будущее 3D-печати остается ярким — настолько ярким, что пришло время надеть новые очки, напечатанные на 3D-принтере.

Эта статья была обновлена. Первоначально она была опубликована в сентябре 2014 года. Дана Голдберг внесла свой вклад в эту статью.

Об авторе

Повзрослев, зная, что он хочет изменить мир, Дрю Терни понял, что проще писать о том, как его меняют другие люди. Он пишет о технологиях, кино, науке, книгах и многом другом.

Он пишет о технологиях, кино, науке, книгах и многом другом.

Контент Дрю Терни

Загрузка, подождите

Ошибка — что-то пошло не так!

Никогда не пропускайте новости. Подпишитесь на рассылку Redshift.

Спасибо!

Пионеры печати: Чак Халл и начало 3D-печати

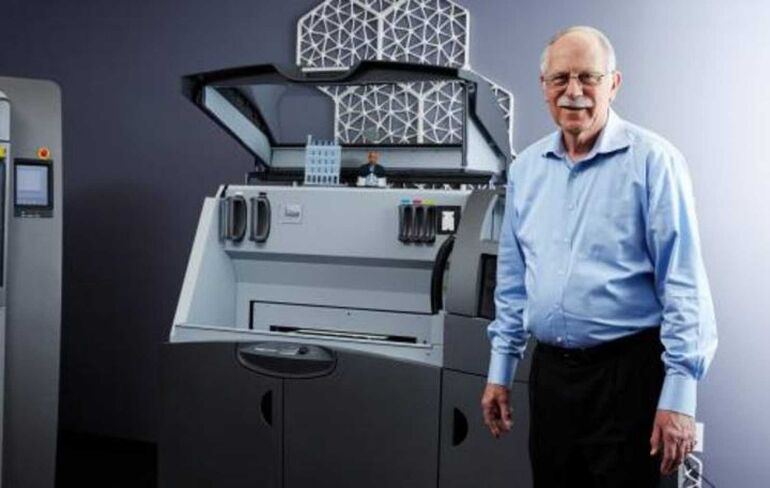

В этом выпуске журнала «Пионеры полиграфии» мы сосредоточимся на новаторских достижениях Чарльза «Чака» Халла. Его история успеха «отца 3D-печати» навсегда сформировала индустрию печати. В настоящее время 3D-печать играет важную роль в будущем нашей промышленности, производстве и медицинской печати.

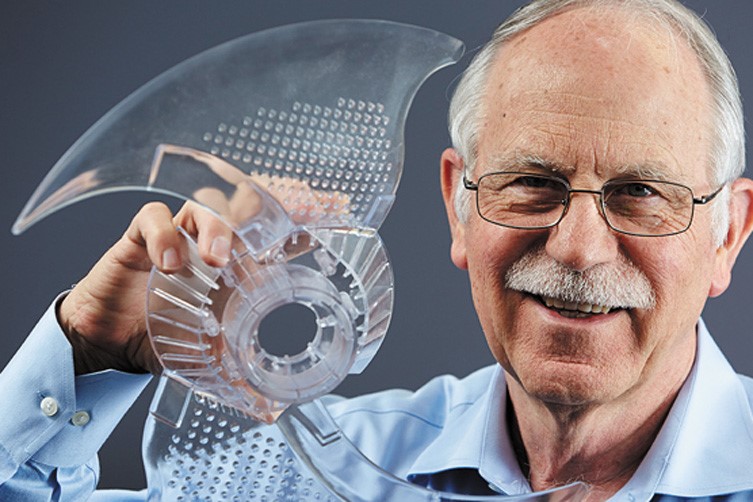

В этом выпуске «Пионеры печати» мы рассказываем о жизни Чарльза «Чака» Халла, отца 3D-печати. В 1983 году Чак Халл изобрел стереолитографию, также известную как 3D-печать. В том же году он создал первую 3D-печатную деталь. Его нововведение навсегда изменило печать и открыло новые двери для революции не только в нашей отрасли, но и в других областях, таких как автомобилестроение, аэрокосмический сектор и медицинская печать.

Скромное начало

Чак Халл родился как Чарльз У. Халл 12 мая 1939 года в Клифтоне, штат Колорадо. После окончания Центральной средней школы в Град-Джанкшен, штат Колорадо, он продолжил изучать инженерную физику в Университете Колорадо. В 1961 году он получил степень бакалавра наук и начал свою карьеру.

Базовое «Ага»

Халл говорит, что начал с решения проблемы. В 1983 году, когда ему впервые пришла в голову идея печатать трехмерные детали, он работал в компании, которая использовала УФ-свет для отверждения покрытий столешниц. Во время своей работы ему приходилось создавать прототипы пластиковых деталей, которые нужно было вводить в форму, что он назвал «действительно утомительным процессом». Видя, сколько времени и сил уходит на выполнение этой работы, он задумался о том, как не только ускорить, но и упростить процесс занятия своих рабочих дней. Должен был быть более эффективный способ подойти к задаче:

«Я видел большое препятствие в разработке пластиковой детали, потому что мне приходилось время от времени проектировать пластиковую деталь, и я расстраивался. Я как бы сложил два и два. Если бы я мог напечатать много этих слоев, у меня была бы подходящая пластиковая деталь, так что это было просто основное «ага».

Я как бы сложил два и два. Если бы я мог напечатать много этих слоев, у меня была бы подходящая пластиковая деталь, так что это было просто основное «ага».

Чак Халл подал заявку на патент «Устройство для производства трехмерных объектов с помощью стереолитографии» 8 августа 1984 года, введя термин «стереолитография». Патент выдан 11 марта 19 г.86, навсегда изменив индустрию печати. Вскоре он стал широко используемым методом быстрого прототипирования и прямого производства. В соответствии с его занятостью в то время, первоначальное изобретение Халла работало с тонко напечатанными слоями отверждаемых ультрафиолетом материалов, уложенными друг на друга.

После получения патента в США он стал соучредителем компании 3D Systems. Вначале он работал только с твердотельной технологией визуализации. Всего год спустя, в 1987 году, его компания выпустила первый в мире 3D-принтер: стереолитографический (SLA) принтер SLA-1.

Его технология 3D-печати стала хитом продаж среди производителей автомобилей, аэрокосмической отрасли и компаний, разрабатывающих медицинское оборудование. Вскоре промышленные гиганты, такие как General Motors и Mercedes-Benz, использовали его системы для создания прототипов.

Вскоре промышленные гиганты, такие как General Motors и Mercedes-Benz, использовали его системы для создания прототипов.

Сегодня Чак Халл является обладателем 93 патентов США и 20 европейских патентов на свое имя. В 2014 году Европейское патентное ведомство наградило его Европейской премией изобретателя в категории неевропейских стран, а в 2015 году — премией IRI за достижения Института промышленных исследований. — прорывное изобретение стереолитографии.

Что ждет в будущем

Примерно в 2010 году, более чем через 20 лет после того, как Чак Халл начал со своей скромной идеей, 3D-принтеры стали сравнительно недорогим продуктом, который даже нашел свое применение в частных домах — развитие, которое изобретатель предсказывал с самого начала. сказал своей жене, что пройдет от 25 до 30 лет, прежде чем технология попадет в дом.

Сегодня, разговаривая с отцом 3D-печати, он удивляется тому, на что именно способно его собственное творение, и ему любопытно, к чему приведет будущее.