БелАЗ-549

БелАЗ-549БелАЗ — завод, чье имя носят сверхтяжелые самосвалы, возник в конце пятидесятых годов на базе небольшого предприятия, производившего дорожные и мелиоративные машины. В феврале 1959 года он выпустил первый автомобиль. Это был 25-тонный МАЗ-525, который ранее строили в Минске. В 1965 году на смену этой модели пришел 27-тонный БелАЗ-540, первая самостоятельная конструкция молодого автозавода.

Некоторое время (с 1960 по 1963 год) в Жодино выпускались 40-тонные трехосные самосвалы МАЗ-530. Позже (с 1968 года) их место в производственной программе заняла более совершенная модель — 40-тонный двухосный БелАЗ-548. С 1972 года завод начал выпускать новую 75-тонную машиной, получившую индекс 549.

Естественно, что специфика эксплуатации в карьерах и на стройках сказалась на конструкции БелАЗов. Помимо большой грузоподъемности они должны обладать высокой маневренностью, легкостью управления, сравнительно небольшой трудоемкостью технического обслуживания, надежностью и значительным ресурсом всех узлов и агрегатов. Поэтому уже на более ранних серийных моделях завода грузоподъемностью 27-65 тонн были применены оригинальные конструктивные решения агрегатов и систем. Назовем важнейшие из них. Гидромеханическая трансмиссия с гидротрансформатором и планетарной коробкой передач позволяют в зависимости от дорожных условий автоматически увеличивать крутящий момент двигателя в 3,5 раза. Гидравлический замедлитель дает возможность поддерживать любой режим движения автомобиля под уклон, не прибегая при этом к колесным тормозам. Благодаря пневмогидравлической подвеске всех колес удалось приблизить плавность хода самосвала, весящего с грузом почти 70 тонн, к показателям современных легковых автомобилей. Применяемые на БелАЗах гидравлические устройства рулевого управления и самосвального механизма, объединенные общей системой, позволяют при подъеме платформы автоматически подключать все гидронасосы и ускорять разгрузку автомобиля. В немалой степени способствуют повышению безопасности большегрузных машин тормозные системы с раздельным приводом на колеса обоих мостов. Все эти конструктивные особенности успешно выдержали проверку практикой и завоевали признание водителей.

А какие оригинальные конструкции узлов, агрегатов и систем были внедрены на БелАЗ-549? Среди них электрическая трансмиссия постоянного тока с встроенными в колесные редукторы электродвигателями — так называемые мотор-колеса; независимая пневмогидравлическая подвеска всех колес; тормозная система с пневмогидравлическим приводом, включающая также электродинамический тормоз, стояночный тормоз постоянно замкнутого типа и запасной тормоз.

Этот 75-тонный самосвал предназначен для транспортирования грунта и породы при открытых разработках полезных ископаемых и на строительстве крупных инженерных сооружений. Он рассчитан на совместную работу с экскаваторами, имеющими емкость ковша 8—12 м3. Ввиду большой нагрузки на ось, достигающей 90 тонн, автомобиль должен эксплуатироваться на специальных дорогах с твердым основанием, имеющих продольные уклоны не более 10 процентов.

БелАЗ-549 отличается от своих предшественников более рациональной компоновкой, повышенными удобством управления и комфортабельностью, более надежными тормозами, большим запасом мощности, солидным резервом надежности.

У БелАЗ-549 платформа из высоколегированной стали 14Х2ГМР способная выдерживать весьма значительные удары грунта о дно, неизбежные при загрузке экскаватором с ковшом большой емкости. Передние и боковые борта, а также днище кузова оснащены системой обогрева выхлопными газами, чтобы в морозную погоду к ним не примерзал груз. При необходимости обогрев можно отключать.

Цельнометаллическая двухместная кабина расположена слева от двигателя. Ее отличают хорошая обзорность, надежная звуко- и теплоизоляция, эффективная вентиляция, компактное расположение приборов и органов управления. Все эти качества в целом облегчают труд водителя.

При проектировании автомобилей особо большой грузоподъемности возникает много проблем. Одной из главных является выбор достаточно мощного и экономичного двигателя. Таких специальных автомобильных моторов мощностью 800-1200 л. с. не существует, поэтому используются либо судовые, либо тепловозные двигатели внутреннего сгорания. На опытных образцах 75-тонного самосвала стоял четырехтактный дизель М-300 мощностью 850 л. с. Однако то, что было приемлемо для машин меньшей грузоподъемности, не подходит для 75-тонного гиганта. Запас мощности, приходящийся на тонну веса полностью нагруженного автомобиля при двигателе М-300, недостаточен — 6,8 л. с./т. Расчетный показатель для машин подобного типа должен составлять 7,6 л. с./т, то есть почти столько же, сколько у самосвалов БелАЗ-540А и БелАЗ-548А. Вот поэтому М-300 уступил место 950-сильному двигателю 8ЧН 21/21 Свердловского турбомоторного завода.

Помимо дизеля для автомобилей такого типа весьма перспективно применение газовой турбины. Завод вел эксперименты в этом направлении. На базе БелАЗ-549 был построен опытный образец автопоезда БелАЗ-549В-5275 грузоподъемностью 120 тонн с 1200-сильной газовой турбиной. Благодаря ей можно уменьшить вес, упростить конструкцию, снизить трудоемкость технического обслуживания машины, обеспечить полное сгорание топлива и тем самым устранить надобность в сложных по конструкции нейтрализаторах для выхлопных газов. Однако применение газовых турбин ограничивается тем, что они расходуют больше топлива, нежели дизели.

Не менее важной проблемой, когда речь идет о тяжелом карьерном самосвале, является выбор трансмиссии. Проведенные автозаводом исследования показали, что гидромеханические трансмиссии целесообразно ставить на машинах грузоподъемностью до 65 тонн. Для автомобилей большего тоннажа, каким является БелАЗ-549, предпочтительней электрические трансмиссии, где нет муфт сцепления, шестеренчатых коробок передач и карданных валов. Они помогают получить высокие тяговые и регулировочные показатели, бесступенчатое регулирование скорости в широком диапазоне, отличаются высокой надежностью и продолжительным сроком службы. Кроме того, электрическая трансмиссия благодаря применению унифицированных мотор-колес позволяет без значительного усложнения конструкции сделать ведущими необходимое количество колес автомобиля или автопоезда, словом, создать несколько унифицированных модификаций автомобилей с разным числом ведущих колес.

Основной источник энергии — двигатель — дает вращение тяговому генератору постоянного тока, который смонтирован совместно с ним на подмоторной раме. При необходимости ремонта он заодно с двигателем, генератором, радиатором и другими узлами легко выдвигается и демонтируется. От генератора получают питание два тяговых электродвигателя, каждый из которых через муфту соединен с шестеренчатым планетарным двухрядным редуктором, встроенным в ступицу заднего колеса. Весь этот узел называется мотор-колесом.

По сравнению с редукторами обычного типа планетарный позволяет получить довольно большое передаточное число при компактном габарите всего узла, который хорошо вписывается в ступицу колеса.

Электротрансмиссия БелАЗ-549 может быть использована для торможения машины. В этом случае электродвигатель мотор-колеса работает как генератор. Механическая энергия движения автомобиля, скорость которого необходимо замедлить или погасить, превращается в электрическую. Она, в свою очередь, расходуется для нагрева тормозных резисторов, смонтированных в передней правой части машины. В резисторах электрическая энергия переходит в тепло, которое рассеивается в воздух. Ремонт двигателя грузовика БелАЗ-549 задача весьма не тривиальная.

Помимо системы электродинамического торможения БелАЗ-549 оснащен барабанными (то есть колодочными) тормозами, которые являются основными (рабочими) и размещены, как обычно, в колесах. Их привод сделан гидравлическим с независимыми системами трубопроводов для тормозов передних и задних колес. Управление тормозами сконструировано таким образом, что при нажатии на педаль обязательно сначала вступит в действие система электродинамического замедления, а затем уже барабанные тормоза.

Исходя из специфики работы карьерных самосвалов на БелАЗ-549 предусмотрены еще две тормозные системы. В стояночную входят сидящие на валах якорей мотор-колес два барабанных тормоза постоянно замкнутого типа, которые надежно удерживают груженый самосвал на больших уклонах. Привод стояночного тормоза — механический, управление — ручное с пневматическим усилителем. Запасная система предназначена для торможения движущегося автомобиля исключительно в аварийных ситуациях и действует на колодки стояночного тормоза. Дополнительное усилие их разжатия создает пневмоцилиндр.

Несколько слов о подвеске. Рессоры, пружины или торсионы, поскольку они имеют постоянную жесткость, оказались непригодными для карьерных машин. Поэтому завод начиная с моделей «540» и «548» отдал предпочтение более совершенной пневмогидравлической подвеске. Ее цилиндры, расположенные на обоих мостах самосвала, независимо от того, нагружен он или нет, гарантируют высокую плавность хода по разбитой дороге. Подвеска всех колес сделана независимой, что обеспечивает автомобилю высокую устойчивость при движении с высокой скоростью.

Цилиндр подвески представляет собой пневматический упругий элемент поршневого типа в комбинации с гидравлическим телескопическим амортизатором. В качестве упругого рабочего тела в цилиндре используется сжимаемый там азот или воздух. Рабочая жидкость — веретенное масло АУ. Камера в верхней части цилиндра разделена специальным поршнем на верхнюю полость, заполненную газом, который играет роль пружины подвески, и нижнюю, заполненную маслом. Нижняя через дроссели и клапаны сообщается с кольцевой (подпоршневой) полостью амортизатора и за счет перетекания масла при сжатии — разжатии цилиндра обеспечивает гашение колебаний подвески.

БелАЗ-549 БелАЗ-549Об устройстве отдельных узлов можно было бы рассказывать много — настолько они своеобразны и необычны. Возьмем хотя бы рулевое управление и механизм подъема кузова, имеющие общую гидравлическую систему.

Благодаря гидроусилителю рулевого управления водителю для поворота такого гиганта, как БелАЗ-549, весящего с грузом без малого 128 тонн, требуется приложить к рулю почти такое же усилие, как на легковом «Москвиче». Поворачивая рулевое колесо, водитель управляет золотниковым распределителем, которым регулируется подача жидкости, поступающей под давлением от гидронасоса в рабочие цилиндры. Их штоки действуют на центральный рычаг рулевого управления, который через рулевые тяги поворачивает колеса.

Насос, обслуживающий системы гидроусилителя, приводится от двигателя. Возникает вопрос: как быть, если надо отбуксировать самосвал с неработающим мотором? На этот случай предусмотрен дублирующий привод насоса от электродвигателя, который питают аккумуляторы, подключенные к бортовой электрической сети. И еще одна важная особенность. Этот привод включается автоматически в момент падения давления в гидравлической системе руля.

Механизм подъема грузовой платформы также гидравлический, с насосами высокого давления и гидроцилиндрами телескопического типа, которые поднимают платформу с грузом за 25 секунд. Опускание ее занимает 20 секунд. Вся система опрокидывающего механизма не имеет ни одной точки смазки.

Как видите, 75-тонный БелАЗ — весьма сложная современная машина с мощными электрической и гидравлической системами, большим количеством прецизионных деталей. И тем не менее трудоемкость обслуживания автомобиля благодаря хорошей доступности агрегатов и одноразовой смазке основных сочленений и подшипниковых узлов не повысилась в сравнении с серийными 27-40-тонными самосвалами.

autohis.ru

Устройство трансмиссии автомобилей БелАЗ | Luxspeed.ru

Автомобиль БелАЗ имеет сложную трансмиссию, что довольно легко объясняется большими размерами машины. Трансмиссия такого авто включает в себя три основных элемента:

- гидромеханическая передача;

- карданная передача;

- ведущий мост.

Гидромеханическая передача является очень важной в устройстве трансмиссии, поскольку она способна менять тяговую силу колес самосвала, приспосабливаясь к различным дорожным условиям. Если вас интересует ремонт ГМП Белаз, читайте подробнее здесь.

Для чего нужна гидромеханическая передача в БелАЗе?

Гидромеханическая передача выполняет основную функцию в виде регулирования тяги ведущих колес. Данная функция необходима в таком автомобиле по следующим причинам:

- для более легкого процесса управления;

- для возможности использовать задний ход;

- для отключения двигателя от трансмиссии при его запуске;

- для нормальной работы мотора во время прекращения его активности;

- для эффективной работы гидросистем БелАЗа;

- для более безопасного движения.

Гидромеханическая передача включает в себя несколько элементов

- Гидротрансформатор.

- Согласующая передача.

- Гидравлическая система, ее узлы.

- Коробка передач с четырьмя валами и фрикционными муфтами.

- Гидродинамический тормоз-замедлитель.

Гидромеханическая передача нуждается в охлаждении для нормальной работы. С этой целью устройство передачи включает в себя внешний контур, включающий в себя водомасляный теплообменник. Данная конструкция также встроена в охлаждающую систему двигателя.

Как управлять работой гидромеханической передачи?

Контролировать работу гидромеханической передачи довольно просто. В кабине водителя находится специальный пульт, который позволяет управлять мощностью и тягой ведущих колес машины. При нажатии одной из кнопок механизм передает информацию далее, к самому устройству передачи. Гидромеханическая передача находится на раме, крепится при помощи специальных опор и амортизирующих механизмов из резины. Крутящий момент от двигателя к гидромеханической передаче попадает при помощи карданной передачи.

Трансмиссия БелАЗа требует ежедневного обслуживания. Данная процедура подразумевает проверку масла в поддоне, состояния радиатора, а также герметичности маслопроводов. Кроме того, водитель проверяет, насколько четко и правильно переключаются передачи. Работа трансмиссии проверяется, в том числе, и на слух. Также учитываются показания приборов, по которым вычисляется давление масла в деталях.

Хотим выразить благодарность web-сайту ryazan.delinet.ru за предоставленный материал для статьи.

Это может быть интересно:

luxspeed.ru

|

Обычная ситуация в мире техники: чем тяжелее условия эксплуатации, тем более устоявшиеся и проверенные десятками лет использования технические решения применяются. Самые «навороченные» модели западноевропейских камионов при поставках на 1/6 часть суши лишаются зачастую пневматических подвесок и безрамной конструкции прицепов, а самосвалы, созданные на базе обычных грузовиков, проще своих прародителей. А тут, глядя на вывернутые колеса стоящего под погрузкой «Komatsu», я замечаю, что передняя подвеска-то – MсPherson! Ничего себе начало знакомства, что дальше-то будет? Сразу скажу, что многие легковые автомобили не имеют того, что используется уже десятки лет на карьерных самосвалах (самый старый, двадцати лет от роду, HD1200 Полтавского ГОКа конструктивно мало чем отличается от самых новых машин, прибывших в 2000 г.), причем «наше» тоже на уровне. Чего только стоит «продольная проточка переменного профиля» штока БелАЗовского цилиндра подвески! Можно подумать, что изделия советского автопрома были источником вдохновения для создателей широко рекламируемых ныне западных суперамортизаторов. Кстати, уже у первого специализированного карьерного МАЗ-525 грузоподъемностью 25 тонн времен «Победы» и ЗИС-150 было два распредвала в головке и 4 клапана на цилиндр! Ну хватит эмоций, теперь обо всем по порядку. Самосвалы подобного класса оснащаются дизель-электрической силовой установкой. Она состоит из двигателя, генератора электрического тока, блока управления, мотор-колес и вспомогательной тормозной системы (электрические тормоза). Мощность двигателя передается на генератор, напряжение с которого, регулируемое блоком управления, подается на мотор-колеса, встроенные в задние ступицы. Такая схема позволяет водителю именно на 100%, а не на 90 или 110, реализовать возможности силовой установки. Вдавил на подъеме педаль газа в пол – и груженая машина идет в оптимальном режиме. При торможении до скорости 5 км/ч обычно работает только вспомогательная тормозная система, мощность которой достигает 2000 л.с. – вырабатываемое в этом режиме мотор-колесами электричество выделяется в виде тепла на тормозных резисторах. Интересна конструкция подвески, основной элемент которой – цилиндр совмещает в себе функции как амортизатора, так и упругого элемента. Роль последнего играет сжатый до 60 атм. азот, причем, измеряя это давление, бортовой компьютер в состоянии определить степень загрузки самосвала. Эта информация выводится как в кабину, так и на «гирлянду» электроламп вне ее – для экскаваторщика. Специалисты утверждают, что аналогичную конструкцию имеют стойки шасси тяжелых самолетов. У БелАЗа, у которого независимая передняя подвеска свечного типа, передние и задние цилиндры могут быть взаимозаменяемы. Покрышки диаметром 3,15 м и весом более 2 тонн, радиальные, бескамерного типа, обычно «Мишелин» или «Бриджстоун». Рулевое управление полностью гидравлическое, без механической связи баранки и управляемых колес. Имеются аварийные гидронасосы, питаемые от аккумуляторов, позволяющие сохранить управление в случае длительной остановки двигателя. Интересно было узнать пробег, выхаживаемый карьерными самосвалами до списания. У БелАЗов 400 тыс. км – максимум, самый старый из находящихся на балансе горно-транспортного цеха выпущен в 1993 году. А вот «японцы» в руках грамотных специалистов и ремонтников более живучи. У специалистов фирмы «Комацу» чуть не изменился разрез глаз, когда они узнали о пробеге в 1 млн. км у HD1200, поставленного в начале 80-х годов. На Западе в условиях железорудных карьеров даже 500 тыс. – выше всяких мыслимых пределов.

|

gruzovikin.ru

Гидравлическая система автомобиля БелАЗ

Строительные машины и оборудование, справочник

Гидравлическая система автомобиля БелАЗ

Категория:

Автомобили БелАЗ

Гидравлическая система автомобиля БелАЗ

Гидравлическая система гидромеханической передачи состоит из маслоприемника, фильтров, насосов, золотниковой коробки, масляного радиатора, трубопроводов и шлангов.

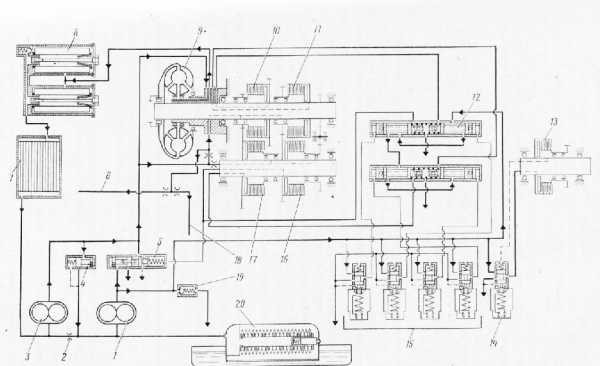

Принципиальная схема гидравлической системы гидромеханической передачи, устанавливаемой на автомобилях-самосвалах, приведена на рис. 72, а гидромеханической передачи, устанавливаемой на одноосных автомобилях-тягачах — на рис. 73.

Гидравлическая система гидромеханической передачи выполняет три основные функции: – включение передачи при движении автомобиля, т. е. создание давления в одном из четырех фрикционов коробки передач; – наполнение полости тормоза-замедлителя и полости гидротрансформатора рабочей жидкостью (приведение их в рабочее состояние) и обеспечение циркуляции жидкости, отводящей тепло; – обеспечение смазки рабочих деталей согласующего редуктора, коробки передач и отвода тепла, выделяющегося при работе.

Рис. 72. Схема гидравлической системы гидромеханической передачи автомобилей-самосвалов:

1 — главный насос; 2 — предохранительный клапан; 3 — редукционный клапан; 4 — клапан гидротрансформатора; 5 — дроссели; 6 — насос гидротрансформатора; 7 — радиатор; 8 — фильтр; 9 — обратный клапан; 10 — гидротрансформатор; 11 — фрикцион первой передачи; 12 — фрикцион второй передачи; 13 — клапан включения тормоза-замедлителя; 14 — тормоз-замедлитель; 15 — фрикцион заднего хода; 16 — фрикцион третьей передачи; 17 — магистраль смазки согласующего редуктора; 18 — клапан смазки; 19 — золотники переключения передач; 20 — маслоприемник

Рис. 73. Схема гидравлической системы гидромеханической передачи одноосных автомобилей-тягачей:

1 — главный насос; 2 — дроссель; 3 — насос гидротрансфор- бора мощности; 14 — электромагнит управления фрикционом матора; 4 — клапан гидротрансформатора; 5 — редукционный клапан, 6 — магистраль смазки согласующего редуктора; 7 — радиатор; 8 — фильтр; 9 — гидротрансформатор; смазки дополнительной коробки; 19 — предохранительный 10 — фрикцион первой передачи; 11 — фрикцион второй клапан; 20 — маслоприемник передачи; 12 — золотниковая коробка; 13 — фрикцион отбора мощности; 15 — блок пилотов; 16 — фрикцион заднего хода; 17 — фрикцион третьей передачи; 18 — магистраль

На одноосных автомобилях-тягачах гидравлическая система также обеспечивает смазку дополнительной коробки и перемещение золотников в золотниковой коробке.

Гидравлическая система имеет две основные масляные магистрали: главную масляную магистраль и магистраль охлаждения гидротрансформатора.и тормоза-замедлителя.

Главная масляная магистраль обеспечивает подачу масла в бустеры фрикционов при включении передач. В нее входят масло-приемник (см. рис. 72), главный насос, редукционный и предохранительный клапаны, золотники переключения передач и фрикционы коробки передач.

Масло в главную масляную магистраль поступает из главного насоса, который забирает его из поддона гидромеханической передачи через маслоприемник и подает к золотникам переключения передач, редукционному и предохранительному клапанам.

На одноосных автомобилях-тягачах масло поступает также к золотникам пилотов управления золотниковой коробкой. На автомобилях-самосвалах золотники переключения передач системой рычагов и тяг связаны с рычагом переключения передач, установленным на рулевой колонке в кабине водителя. На одноосных ав-томобилях-тягачах золотники переключения передач управляются пилотами, золотники которых перемещаются с помощью электромагнитов. Электромагниты управляются при помощи пульта, расположенного на рулевой колонке.

При нейтральном положении рычага переключения передач (рычага пульта управления на одноосных автомобилях-тягачах) доступ маслу из главной масляной магистрали в бустеры фрикционов коробки передач перекрыт золотниками переключения передач. Бустеры фрикционов в это время через золотники переключения передач соединены со сливом.

Нагнетаемое главным насосом масло перепускается редукционным клапаном золотниковой коробки во всасывающую магистраль насоса, при этом давление в главной масляной магистрали поддерживается в пределах 8,0—11,5 кГ/см2 в зависимости от числа оборотов.

При установке рычага переключения передач в положение включения какой-либо передачи золотник перемещается и открывает доступ маслу из главной магистрали в бустер фрикциона соответствующей передачи. Во включенном фрикционе под давлением масла ведущие и ведомые диски сжимаются и соединяют ведущую или ведомую шестерню включенной передачи с валом. Подводимый от турбинного колеса момент передается от ведущей шестерни ведущего вала на ведомый и далее через карданный вал на главную передачу. После достижения в главной магистрали давления 6— 6,5 кГ/см2 редукционный клапан начинает перепускать масло через калиброванное отверстие в магистраль охлаждения гидротрансформатора и тормоза-замедлителя.

При включении заднего хода масло из главной магистрали поступает в полость пружины золотника редукционного клапана, что обеспечивает повышение давления в бустере фрикциона заднего хода до 13—15 кГ/см2, которое необходимо для передачи дисками фрикциона крутящего момента от ведомой шестерни заднего хода на ведомый вал. Увеличение давления масла при включении фрикциона заднего хода необходимо в связи с тем, что этот фрикцион передает момент в 1,6 раза больший, чем фрикционы первой и второй передач.

В золотниковой коробке установлен также предохранительный клапан, который снимает избыточное давление в главной масляной-магистрали в случае заклинивания золотника редукционного кла-пана. Предохранительный клапан срабатывает при возрастании давления в главной масляной магистрали до 19—22 кГ/см2.

Магистраль питания гидротрансформатора тормоза-замедлителя состоит из насоса гидротрансформатора, гидротрансформатора, тормоза-замедлителя, клапана гидротрансформатора, клапана 13 включения тормоза-замедлителя, масляного фильтра и масляного радиатора.

При работе гидромеханической передачи с выключенным тормозом-замедлителем масло постоянно циркулирует по кругу: насос —-гидротрансформатор — фильтр — радиатор — насос. Постоянная циркуляция масла через масляный радиатор необходима для, охлаждения масла, так как при работе гидротрансформатора в результате относительной пробуксовки насосного и турбинного колес-резко повышается температура масла, что приводит к нарушению: теплового режима. Масло проходит через радиатор, отдает часть тепла окружающему воздуху, благодаря чему в замкнутом круге-поддерживается нормальный тепловой режим в пределах 90— 110 °С. На пути из гидротрансформатора в радиатор масло очищается в масляных фильтрах.

Давление масла в магистрали перед гидротрансформатором недопускается выше 4,5-—5 кг/см2. При повышении давления выше предельно допустимого клапан гидротрансформатора, установленный в насосе, перепускает масло из линии нагнетания насоса в линию всасывания. При снижении давления в магистрали из-за убыли масла из круга питания гидротрансформатора редукционный клапан позволяет производить подпитку маслом из главной масляной магистрали через калиброванное отверстие в корпусе золотниковой коробки.

Во время работы гидромеханической передачи с включенным; тормозом-замедлителем масло циркулирует по следующему кругу: насос — тормоз-замедлитель — фильтр — радиатор — насос. При работе тормоза-замедлителя циркуляция масла через гидротрансформатор прекращается, так как выход маслу из полости гидротрансформатора перекрывается обратным клапаном, установленным в тройнике крепления шлангов, отводящих масло из коробки в радиатор.

В результате более низкого гидравлического сопротивления круга питания тормоза-замедлителя давление в магистрали при включении тормоза-замедлителя снижается до 1—2 кГ/см2.

В корпусе насоса имеется канал, который соединяет всасывающие полости главного насоса и насоса гидротрансформатора. Наличие общей всасывающей магистрали позволяет стабилизировать давление в магистрали после радиатора. При повышении давления в магистрали после радиатора выше допустимого масло сливается во всасывающую магистраль главного насоса и, наоборот, при снижении давления в магистрали после радиатора ниже допустимого насос гидротрансформатора может подсасывать масло из масло-приемника.

Магистраль смазки коробки передач и согласующего редуктора через клапан смазки подключена к главной масляной магистрали и магистрали питания гидротрансформатора и тормоза-замед-лителя. Масло для смазки рабочих деталей в коробку передач и редуктор подается под давлением. Давление в магистрали смазки ограничивает клапан смазки, отрегулированный на давление 0,9— 1,1 кГ/см2.

Смазка в коробку передач подается из клапана смазки, расположенного в золотниковой коробке, через тройник и две трубки, подведенные к ступице гидротрансформатора и распределителю ведомого вала. Система каналов в корпусе коробки, ведущем и ведомом валах позволяет маслу подходить ко всем подшипникам шестерен и фрикционам. .Смазка к согласующему редуктору подается из магистрали смазки коробки передач по трубке, подведенной к крышке редуктора.

В гидромеханических передачах одноосных автомобилей-тягачей клапан смазки в золотниковой коробке не устанавливается. Смазка согласующего редуктора и дополнительной коробки производится от магистрали питания гидротрансформатора через калиброванные отверстия (дроссели), с помощью которых в магистрали смазки поддерживается давление 0,9—1,1 кГ/см2.

Насос (рис. 74) гидромеханической передачи обеспечивает ее заполнение маслом и создает давление, необходимое для нормальной работы всех узлов гидромеханической передачи. Он крепится к нижней стенке картера гидротрансформатора.

Насос состоит из двух секций: главной секции (главного насоса) и секции охлаждения гидротрансформатора (насоса гидротрансформатора).

Главный насос служит для подачи рабочей жидкости (масла) в бустеры фрикционов при включении передач и образовании там давления, необходимого для сжатйя ведущих и ведомых дисков фрикциона.

Одновременно главный насос служит для восполнения утечек в магистрали, обслуживаемой насосом гидротрансформатора, и для питания магистрали смазки.

Рис. 74. Насос гидромеханической передачи:

1 — корпус насоса гидротрансформатора; 2 — установочный штифт; 3 — прокладка торцового уплотнения; 4 — роликовый подшипник; 5 — ведущая шестерня насоса гидротрансформатора; 6 — ведомая шестерня насоса гидротрансформатора; 7 — промежуточная пластина; 8 — регулировочная прокладка; 9 — ведомая шестерня главного насоса; 10 — корпус главного насоса; 11 — клапан гидротрансформатора; 12 — ведомый валик; 13 — ведущий валик; 14 — шестерня привода насоса; 15 — ведущая шестерня главного насоса; I — полость, сообщающаяся с нагнетательной магистралью насоса гидротрансформатора; II — полость, сообщающаяся со всасывающим каналом главного насоса; III — всасывающий канал насоса гидротрансформатора

Насос гидротрансформатора служит для прокачки рабочей жидкости (масла) через гидротрансформатор или тормоз-замедлитель с целью отвода тепла, образующегося при его работе, создания в гидротрансформаторе избыточного давления, обеспечивающего устойчивую передачу мощности на всех режимах работы гидротрансформатора, и для питания магистрали смазки.

Каждая секция насоса имеет свой корпус. В корпусах расточены колодцы для установки шестерен. Оба корпуса насоса скреплены между собой болтами и центрируются при помощи штифтов. Болты и штифты проходят через промежуточную пластину, которая разделяет секции насоса и их шестерни. В корпусах секций насоса на цилиндрических роликовых подшипниках установлены ведущий и ведомый валики насосов. Валики являются общими для обеих секций. На валиках на шпонках посажены ведущие шестерни и ведомая шестерня главного насоса. Ведомая шестерня насоса гидротрансформатора посажена на валик свободно.

Для уменьшения внутренних утечек между шестернями и корпусами секций установлены стальные шлифованные прокладки торцового уплотнения шестерен. Зазор между шестернями, торцовыми прокладками и промежуточной пластиной регулируют при помощи прокладок из бумажной и полотняной кальки, устанавливаемых между корпусом насоса и промежуточной пластиной.

Нагнетательное отверстие главного насоса, всасывающее и нагнетательное отверстия насоса гидротрансформатора находятся на верхних плоскостях, прилегающих к картеру гидротрансформатора, ц сообщаются с соответствующими каналами в картере. Для предотвращения течи масла по привалочным плоскостям отверстия корпусов насосов уплотнены резиновыми кольцами. Всасывающее отверстие главного насоса расположено в нижней части насоса на плоскости крепления фланца патрубка маслоприемника. Всасывающие полости обоих насосов имеют канал, сообщающий их между собой.

В корпусе главного насоса помещен клапан гидротрансформатора, ограничивающий давление масла в нагнетательной магистрали насоса гидротрансформатора. Полость гильзы золотника клапана сообщается с нагнетательной полостью насоса гидротрансформатора через каналы в корпусах насосов и картере гидротрансформатора. Полость II гильзы через канал в корпусе главного насоса сообщается со всасывающей полостью главного насоса. Пружина клапана отрегулирована на давление 3,5—4,5 кГ/см2. При большем давлении золотник клапана срабатывает и сообщает нагнетательную полость насоса гидротрансформатора со всасывающей полостью главного насоса.

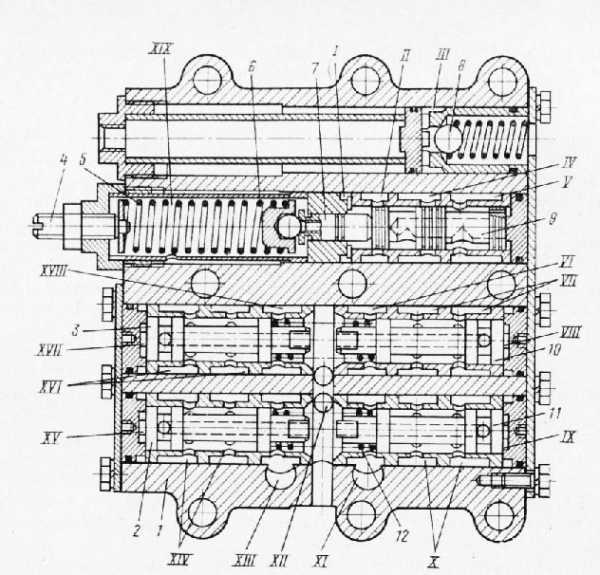

Золотниковая коробка гидромеханической передачи, устанавливаемой на автомобили-самосвалы (рис. 75), закреплена на нижней части картера гидротрансформатора рядом с насосом гидромеханической передачи. В корпусе золотниковой коробки расположены два золотника переключения передач, устройство фиксации золотников, редукционный клапан, клапан смазки и предохранительный клапан.

Устройство фиксации обеспечивает фиксацию золотника переключения передач в положении включения передачи и одновременное стопорение второго золотника в нейтральном положении.

Через отверстия в привалочных плоскостях картера гидротрансформатора и золотниковой коробки масло от главного насоса нагнетается в полость X золотников переключения предач, в полости VI редукционного клапана и IV предохранительного клапана.

При нейтральном положении золотников переключения передач нагнетательная магистраль главного насоса разобщена от магистралей передач. Полости VIII, IX, XI и XII золотников переключения передач сообщаются со сливом. При перемещении золотника в положение включения какой-либо передачи полость X сообщается с одной из полостей золотника, открывая доступ маслу из нагнетательной магистрали главного насоса в бустер фрикциона соответствующей передачи.

Под давлением масла, поступающего от главного насоса в полость VI редукционного клапана, редукционный клапан, перемещаясь влево (по рисунку), сообщает полость VI с полостью VII питания магистрали трансформатора и смазки. При этом давление в нагнетательной магистрали главного насоса достигает 6— 6,5 кГ/см2.

Рис. 75. Золотниковая коробка:

1 — золотник переключения передач; 2 — корпус; 3 — регулировочный винт; 4 — клапан смазки; 5 — предохранительный клапан; 6 — редукционный клапан; 7 — гильза; 8 — устройство фиксации золотников;

I — полость пружины клапана смазки; II— полость, сообщающаяся с магистралью смазки; III— полость, сообщающаяся с нагнетательной магистралью насоса гидротрансформатора и полостью VII редукционного клапана; IV, VI и X — полости, сообщающиеся с нагнетательной магистралью главного насоса; V — полость, сообщающаяся с маслоприемником; VII — полость питания магистрали гидротрансформатора и смазки; VIII — полость, связанная с бустером фрикциона первой передачи; IX — полость, связанная с бустером фрикциона второй передачи; XI — полость, связанная с бустером фрикциона третьей передачи; XII — полость, связанная с бустером фрикциона заднего хода; XIII — полость толкателя золотника редукционного клапана; XIV — полость пружины редукционного клапана

Полость VII и полость III клапана смазки имеют каналы, сообщающие их с привалочной плоскостью золотниковой коробки. На привалочной плоскости коробки находится Г-образный паз, который сообщает между собой каналы полостей VII и III и канал магистрали ‘гидротрансформатора, отверстие которого выходит на привалочную плоскость картера гидротрансформатора и совмещено с Г-образным пазом золотниковой коробки. Благодаря этому восполняется убыль масла в магистралях гидротрансформатора и смазки из нагнетательной магистрали главного насоса.

Ввиду того что главный насос нагнетает избыточное количество масла, давление в нагнетательной магистрали насоса будет повышаться до тех пор, пока золотник редукционного клапана, смещаясь далее влево, не сообщит полость VI со сливной полостью V (полости VI и VII при этом не разобщаются). Давление нагнетательной магистпали главного насоса повысится до 10,0— 11,5 кГ/см2. Пос.хй этого дальнейшее повышение давления в нагнетательной магистрали главного насоса прекращается и избыточное масло, нагнетаемое главным насосом, перепускается из полости V через отверстие в корпусе золотниковой коробки, сливной штуцер и маслоприемник во всасывающий канал главного насоса.

Полость XII золотника переключения передач сообщена с полостью XIV пружины редукционного клапана. При включении передачи заднего хода масло из полости XII поступает в полость XIV и увеличивает жесткость пружины редукционного клапана, благодаря чему для перепуска масла через редукционный клапан давление в нагнетательной магистрали главного насоса и соответственно в бустере фрикциона заднего хода повышается до 13—15 кГ/см2. После выключения передачи заднего хода полость XII сообщается со сливом, масло из полости XIV сливается через полость XII в поддон и давление в нагнетательной магистрали главного насоса понижается.

При увеличении давления в нагнетательной магистрали главного насоса свыше 19—22 кг/см2 в случае заклинивания золотника редукционного клапана срабатывает предохранительный клапан 5 и масло из магистрали через полость IV и предохранительный клапан сливается в поддон.

Пружина клапана смазки отрегулирована на давление 0,9— 1,1 кГ/см2. При возрастании давления в магистрали смазки свыше 0,9—1,1 кГ/см2 клапан перемещается влево (по рисунку), разобщает полости II и III клапана и перекрывает доступ маслу в магистраль смазки, снижая тем самым давление в магистрали. После снижения давления в магистрали смазки клапан, перемещаясь вправо, сообщает полости II и III, и масло через клапан снова поступает в магистраль смазки.

Полости./ пружины клапана смазки и XIII толкателя золотника редукционного клапана имеют дренажные отверстия в корпусе золотниковой коробки для слива в поддон масла, просачивающегося через зазоры в золотниковых парах.

Золотниковая коробка гидромеханической передачи, устанавливаемой на одноосные автомобили-тягачи (рис. 76), закреплена также на нижней части картера гидротрансформатора рядом с насосом. В корпусе золотниковой коробки расположены четыре золотника переключения передач, редукционный клапан и предохранительный клапан. В отличие от золотниковой коробки автомобилей-самосвалов данная золотниковая коробка не имеет клапана смазки. Его функцию выполняют дроссели, установленные в магистралях смазки фрикционов, согласующего редуктора и дополнительной коробки.

Рис. 76. Золотниковая коробка одноосных автомобилей-тягачей:

1 — корпус; 2 — золотник включения третьей передачи; 3 — золотник включения заднего хода; 4 — регулировочный винт; 5 — пружина редукционного клапана; 6 — втулка; 7 — толкатель золотника редукционного клапана; 8 — предохранительный клапан; 9 — редукционный клапан; 10 — золотник включения первой передачи; 11 — золотник включения второй передачи; 12 — пружина;

I — полость толкателя золотника редукционного клапана; II — полость питания магистрали гидротрансформатора и смазки; III, V, VII, X, XIV и XVI — полости, сообщающиеся с нагнетательной магистралью главного насоса; IV — полость, сообщающаяся с маслоприемником; VI — полость, связанная с бустером фрикциона первой передачи и сливом; VIII, IX, XV и XVII — полости подвода масла от пилотов для перемещения золотников; XI — полость, связанная с бустером фрикциона второй передачи и сливом; XII — полость, связанная со сливом; XIII — полость, связанная с бустером фрикциона третьей передачи и сливом; XVIII — полость, связанная с бустером фрикциона заднего хода и сливом; XIX — полость пружины редукционного клапана

Перемещение золотников в положение включения передачи осуществляется при помощи рабочей жидкости, поступающей в полости VIII, IX, XV и XVII золотников из главной магистрали через пилоты управления переключением передач.

Через отверстия в картере гидротрансформатора и корпусе золотниковой коробки масло от главного насоса постоянно подводится в полости VII, X, XIV и XVI золотников переключения передач, в полость V редукционного клапана и в полость III предохранительного клапана.

При нейтральном положении золотников переключения передач полости VI, XI, XIII и XVIII разобщены от нагнетательной магистрали и сообщены со сливом. При перемещении золотника в положение включения какой-либо передачи, например золотника 10 включения первой передачи, полость VII будет сообщаться с полостью VI, в связи с чем открывается доступ маслу из нагнетательной магистрали главного насоса в бустер фрикциона.

Принцип работы редукционного и предохранительного клапанов такой же, как и у золотниковой коробки автомобилей-самосвалов.

Все клапаны гидромеханической передачи отрегулированы на заводе-изготовителе и нарушать регулировку или разбирать клапаны без надобности запрещается. Только в исключительных случаях, когда точно установлена неисправность того или иного клапана (застревание какого-либо золотника, усадка пружины), разрешается вынуть неисправный золотник, промыть и обдуть его сжатым воздухом и затем установить на место. В случае усадки пружины какого-либо золотника следует отрегулировать клапан, заворачивая регулировочный винт.

Регулировать клапаны разрешается только квалифицированному персоналу, хорошо знающему устройство, а проверять давление, на которое отрегулирован клапан! необходимо на специальных стендах. Если усадка пружины настолько велика, что не позволяет отрегулировать клапан на требуемое давление, пружину необходимо заменить новой.

При разборке клапанов и золотниковой коробки необходимо строго соблюдать чистоту во избежание попадания грязи или пыли на золотники. При установке золотниковой коробки на место затягивать болты крепления надо постепенно и равномерно с таким расчетом, чтобы исключить возможность перекосов золотников в корпусе коробки.

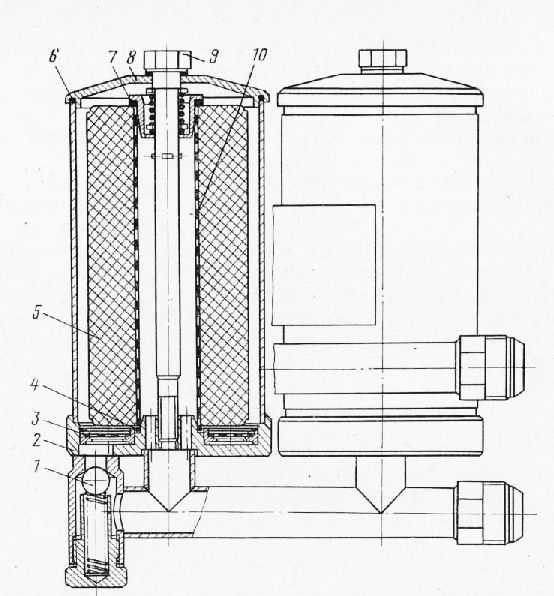

Маслоприемник (рис. 77) служит для очистки масла перед поступлением его в гидравлическую систему.

Маслоприемник крепят к всасывающему каналу главного насоса и картеру. В корпусе маслоприемника установлен фильтр, который крепится с помощью фиксатора. Фильтр состоит из стержня с отверстиями,. на котором установлены фильтрующие элементы.

В нижней части корпуса установлена фильтрующая сетка.

Рис. 77. Маслоприемник:

1 — фильтрующая сетка; 2 — корпус; 3 — фильтрующие элементы; 4 _ пружина; 5 — штифт; 6 — фиксатор; 7 — уплотнитель; 8 — пружина штифта

Рис. 78. Масляный фильтр:

1 — перепускной клапан; 2 — корпус; 3 — сетка; 4, 6 и 7 — уплотнительные кольца; 5 — фильтрующий элемент; 8 — крышка фильтра; 9 — центральный болт; 10 — сетка фильтрующего элемента.

Для промывки маслоприемника сливают масло из гидромеханической передачи и снимают поддон и маслоприемник. После этого. маслоприемник разбирают, все элементы промывают в дизельном топливе и просушивают сжатым воздухом. Элементы масло-приемника промывают осторожно во избежание порчи сетки. При обнаружении порчи сетки элемент заменяют.

Сборка маслоприемника и установка его на гидромеханическую передачу производится в порядке, обратном разборке.

Масляный фильтр (рис. 78) служит для полнопоточной очистки масла в круге циркуляции гидротрансформатора. В корпусе установлен фильтрующий элемент и крышка. Фильтрующий элемент изготовлен из древесной муки на пульвербакелитовой связке. Для предотвращения попадания неочищенного масла в полость очищенного фильтрующий элемент уплотнен резиновыми кольцами.

В случае сильного засорения фильтрующего элемента и значительного повышения сопротивления перетеканию масла срабатывает установленный в фильтре перепускной клапан. Клапан отрегулирован на давление 2—2,5 кГ/см2.

Промывку фильтра и смену фильтрующего элемента производят в следующем порядке: отвернуть центральный болт и снять крышку и уплотнитель-ное кольцо; снять фильтрующий элемент и сетку тщательно промыть все детали в керосине или дизельном топливе; отвернуть пробки и слить отстой из корпуса; установить сетку и новый фильтрующий элемент, предварительно поставив уплотнительное кольцо; проверить состояние уплотнительных колец, установить крышку и завернуть центральный болт. При необходимости кольца заменить.

Реклама:

Читать далее: Привод переключения передач автомобиля БелАЗ

Категория: — Автомобили БелАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru