Технология погрузочно-разгрузочных и складских работ

Строительные машины и оборудование, справочник

Технология погрузочно-разгрузочных и складских работКатегория:

Погрузочно-разгрузочные работы

Технология погрузочно-разгрузочных и складских работ

Способы выполнения погрузочно-разгрузочных работ со штучными и тарно-штучными грузами в контейнерах и пакетах определяются процессом их доставки. Процесс грузовой переработки этих грузов следует рассматривать по отдельным этапам транспортной схемы доставки, разгрузки на базисных, перегрузочных складах или базах комплектации, внутрискладской переработки грузов, формирования технологических комплектов, отгрузки их на строительный объект и выгрузки на объекте.

Транспортно-технологическая схема охватывает процесс от места формирования транспортных пакетов до строительного объекта. В строительстве существуют транспортно-технологические схемы доставки пакетированных и контейнеризированных грузов:

2) по транзитной системе — пакетированные грузы на универсальных или специализированных средствах пакетирования доставляются железнодорожным транспортом до централизованных или перегрузочных складов производственно-комплектовочных баз, формируются на тех же средствах пакетирования в технологические комплекты и направляются на объекты автомобильным транспортом;

3) по замкнутой технологической системе — в специализированных контейнерах или средствах пакетирования доставляются автомобильным транспортом на склады баз производственно-технологической комплектации, выгружаются из подвижного состава, контейнеров и средств пакетирования, отправляются на склады для переработки, вновь формируются в технологические комплекты и направляются на строительные объекты в строительных контейнерах и средствах пакетирования.

В соответствии с транспортно-технологическими схемами рассмотрим типичные формы организации и механизации грузовых работ в строительстве с пакетами и контейнерами.

Разгрузка на базисных, перегрузочных складах и складах производственио-комплектовочных баз. При доставке грузов в универсальных или специализированных контейнерах и средствах пакетирования на железнодорожных платформах, доставленных в полувагонах и автотранспортом, разгрузка на открытых складах проводится с помощью козловых кранов грузоподъемностью до 10 т с пролетами до 16 м, башенных кранов-погрузчиков, а также железнодорожных кранов. При поступлении на склад грузов только автомобильным транспортом может быть предусмотрена схема механизации разгрузочных работ с применением автомобильного крана и автопогрузчика.

Тип кранов определяют в зависимости от сменного грузооборота, наибольшей массы груза и радиуса обслуживания открытых складских площадей. При расчете производительности кранов на складских площадках следует иметь в виду, что они кроме разгрузочных работ на приемных путях могут штабелировать выгруженные контейнеры и средства пакетирования, а также отгружать вновь сформированные технологические комплекты со склада в автотранспортные средства для следования на строительные объекты. Варианты механизации разгрузочных работ на открытых складах оцениваются удельными приведенными затратами.

При поступлении грузов до 50 т/смену и разгрузке единичных грузов массой до 2 т наиболее целесообразно использовать автомобильные краны или автопогрузчики. С увеличением объема работ до 100 т/смену и массы единичного груза до 5 т целесообразно применять козловые, мостовые краны или башенные краны грузоподъемностью 5 т, а при разгрузке единичных грузов массой до 10 т —мостовые краны грузоподъемностью 10 т и козловые ККС-10.

При поступлении пакетированных на поддонах грузов или грузов в таре в крытых железнодорожных вагонах для разгрузки их можно использовать трехопорные электропогрузчики. Погрузчик въезжает в дверной проем вагона, поднимает вилы на уровень второго яруса, заводит их в просветы между настилами поддона, наклоняет раму назад, поднимает пакет на 100—200 мм, задним ходом въезжает на рампу, разворачивается и вместе с поддоном направляется на склад или к месту переформирования груза.

При поступлении грузов в крытых вагонах без поддонов предусматривается в процессе выгрузки ручное формирование пакетов на поддонах, установленных на рампе с целью последующей установки груженых поддонов в штабеля и отправления на склад с помощью электропогрузчиков. Разгрузочная рампа имеет ширину не менее 4 м и длину, позволяющую обслуживать 2—3 вагона.

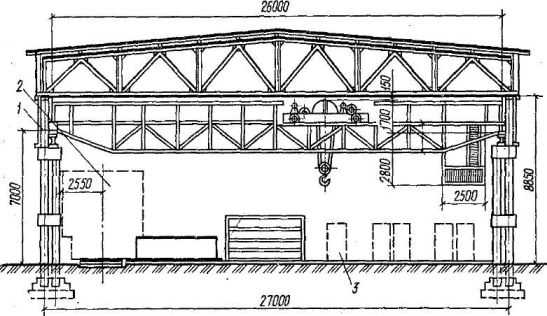

На ряде складов железнодорожный путь вводится в помещение склада. В этом случае наиболее удобно использовать мостовой кран. При этом следует иметь в виду значительные капитальные затраты на механизацию вследствие необходимости возведения опорной эстакады.

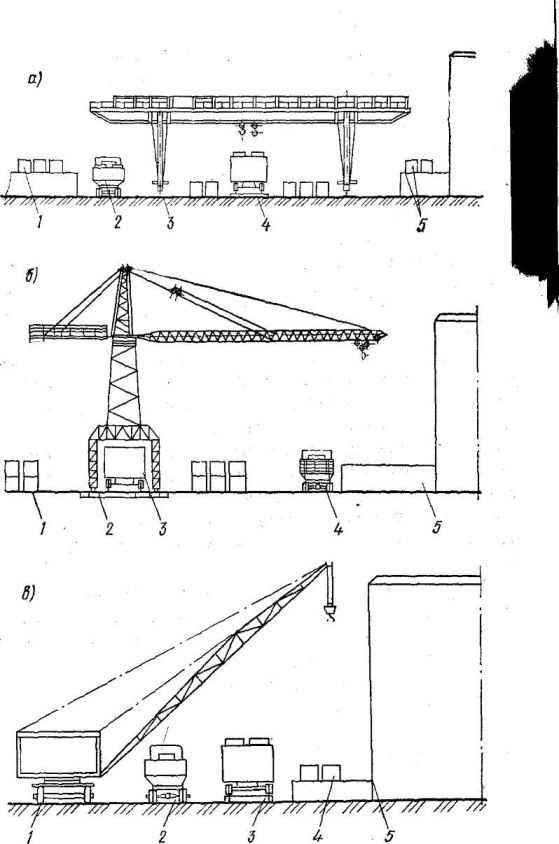

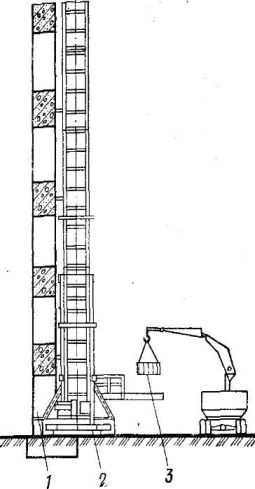

Рис. 1. Механизация разгрузки контейнеров и пакетов на складах

а — двухкоясольным козловым краном: 1 и 5 — контейнеры; 2 — автотранспорт? 3 — козловый кран; 4 — полувагон с грузом; б — башенным краном-погрузчиком: 1 — контейнеры на складской площадке; 2 — башенный кран-погрузчик; 3 — полувагон с контейнерами; 4 — грузовой автомобиль; 5 — рампа склада; в — железнодорожным краном: 1 — кран; 2 — грузовой автомобиль; 3 — полувагон; 4 — контейнеры на рампе склада; 5 —помещение склада; г — автомобильным краном: 1 — автомобильный кран; 2 — грузовой автомобиль с контейнерами; 3 — контейнеры; 4 — рампа склада; д — автопогрузчиком: 1 — автотранспорт с контейнерами; 2 — автопогрузчик; 3 — рампа склада; 4 — контейнер

Внутрискладская переработка грузов и отгрузка на строительный объект. При поступлении на склад грузов в пакетах и контейнерах и в тех случаях, когда не требуется их расформирование при складской переработке на складах открытого хранения и отгрузке на строительный объект, могут использоваться средства механизации, которые применяются при выгрузке из транспортных средств.

Значительная же часть грузов, прибывающих на склад, подлежит расформированию.

В этих условиях большое значение имеет повторное пакетирование материалов и изделий, т.е. соединение грузовых единиц в укрупненное грузовое место, что обеспечивает возможность механизированной переработки и доставки на строительные объекты без нарушения целостности пакета.

Обычно в пакет помещают однородные грузы в одинаковой упаковке. Грузы укладывают на поддонах таким образом, чтобы можно было легко подсчитать число единиц без разборки пакета. Размеры и масса пакетов должны обеспечивать рациональное использование погрузочно-разгрузочных машин, складских помещений, стеллажного оборудования и транспортных средств.

Рис. 2. Погрузочно-разгрузочные работы на складе при поступлении грузов в крытых вагонах с применением электропогрузчиков

а — выгрузка материалов на поддонах; б —поштучная выгрузка материалов, формирование пакетов на рампе склада и перемещение в складское помещение электропогрузчиком

Рис. 3. Разгоузка контейнеров на крытом складе, оборудованном мостовым враном

Технология подготовки и формирования грузовых единиц для отправки со складов материально-технического обеспечения на строительные объекты определяется видом используемого транспортного оборудования.

Если при отправке используют плоские универсальные поддоны размером 800X1200 мм, грузы на поддоне следует скреплять стальной или полиэтиленовой лентой или проволокой. Натяжение и крепление ленты (проволоки) могут осуществляться ручными ленточными машинками, работа которых основана на принудительном натяжении ленты храповым механизмом. В СССР такие машинки серийно не производятся; однако закуплено и находится в эксплуатации значительное число машинок зарубежного производства — фирмы «Альтрап» (Финляндия), «Циклоп» (ФРГ), «Сигнода» и «Титан» (ФРГ) и др.

При формировании пакета из грузов в таре круглого сечения диаметром менее 300 мм сверху под крепежную ленту помещают жестяную прокладку в виде листа.

Грузы на поддонах укладывают с «перевязкой» и в «блок». При первом способе обеспечивается лучшая, устойчивость и возможно образование пакетов большей высоты на плоском поддоне. При втором способе целесообразно формировать грузы в стоечных поддонах, поскольку соосность швов не создает устой-

чивости пакетов. Одно из основных условий правильного формирования грузов на плоских поддонах — однотипность образования транспортного пакета по роду, массе и размерам отделочных грузовых единиц.

Ряд грузов можно пакетировать без поддонов, например огнеупорный кирпич.

Если на склады поступают мелкоштучные грузы россыпью, их следует сразу укладывать в пакеты с применением различных средств контейнеризации и пакетирования, Если указанные средства отсутствуют, грузы следует укладывать с соблюдением условий, предотвращающих их повреждение.

Рис. 4. Схема пакетирования материалов на поддонах

а — в перевязку; б — в блок; 1—111 — схемы укладки в плане

Рис. 5. Пакетирование огнеупорного кирпича без поддонов

1 — скрепляющая металлическая лента; 2 — огнеупорный кирпич; 3 — подкладки

Плиты и листы из асбестоцемента укладывают на подкладки в штабеля горизонтальными рядами, а кровельные волнистые ли-стЫ __ с нахлесткой фигурных граней. При этом высота штабеля не должна превышать 1 м.

Асбестоцементные трубы и муфты хранят отдельно по маркам и диаметрам в штабелях высотой до 1,2 м; трубы укладывают горизонтальными рядами, а муфты — вертикальными.

Кровельные и гидроизоляционные материалы рассортировывают по маркам и укладывают в вертикальном положении на торец. При укладке в стоечные поддоны эти материалы следует крепить как на стеллажах, так и в штабеле. При штабелировании их укладывают высотой до четырех ярусов в зависимости от высоты склада.

Теплоизоляционные и звукопоглощающие материалы хранят в закрытом помещении и укладывают в пакеты раздельно по маркам, типам и размерам в штабеля высотой 1,5—2 м.

Керамические плитки хранят пакетами в штабелях. Высота штабелей до 3 ярусов.

Керамические трубы при беспакетном хранении укладывают на деревянные подкладки горизонтальными рядами в штабеля высотой до 1,5 м. Под нижний ряд труб подкладывают деревянные брусья по высоте выступающей части раструба. В каждом ряду трубы укладывают раструбами в противоположные стороны. При укладке труб в пакет на поддоне следует.соблюдать те же требования.

При поступлении на склады хрупких керамических и фаянсовых изделий в ящиках либо деревянной упаковке поставщика эти изделия формируют в пакеты на кассетах или других средствах пакетирования и укладывают в штабеля.

Материалы и изделия из полимеров и на их основе хранят, как правило, в таре поставщика: при больших объемах поставки — в штабелях, при небольших — на стеллажах. Листовые материалы укладывают горизонтальными рядами, рулонные — в вертикальном положении. Длинномерные изделия, например плинтусы, укладывают на полки стеллажа пачками в горизонтальном положении в один ряд, а изделия, свернутые бухтами, — в штабелях, укладывая горизонтально друг на друга по высоте не более чем в 10 рядов.

Особых условий хранения и складской переработки требуют стекло и изделия из него. Листовое строительное стекло’ поступает на склады в многооборотных ящиках и специализированных контейнерах типа ПКС-2,85, в каждом из которых стекло рассортировано но виду, размеру и сорту и установлено на ребро. После распаковки листовое стекло хранят на складах на специальных стеллажах в вертикальном положении. После раскроя стекла на комплектовочных участках его формируют в специализированном контейнере КЗ-1.25И на определенный объем работ. При этом в контейнер укладывают стекло разных размеров в зависимости от конструктивных элементов здания, фиксируя это в комплектовочно-техно-логических картах. Стеклоблоки, стеклопрофилит и другие изделия, из стекла формируют в пакетах на плоских или в ящичных поддонах. При складских работах стекло и изделия из него требуют осторожного обращения, их необходимо предохранять от толчков, ударов и падения.

Чугунные эмалированные ванны и раковины хранят в упаковке поставщика и укладывают в штабеля в два-три яруса.

Отопительные радиаторы хранят в пакетах в штабелях высотой до 1 м. Комплектующие изделия — фланцы, колени и т. д. — хранят в ящичной таре и на поддонах.

Оконное стекло необходимо хранить в сухих помещениях, поскольку стекло мутнеет от сырости и теряет светопропускную способность. Не допускается хранить стекло в помещении вместе с кислотами и щелочами.

Кровельные рулонные материалы в летнее время следует защищать от воздействия прямых солнечных лучей и не помещать их вблизи отопительных приборов, поскольку в результате нагрева слои материала склеиваются.

В закрытых сухих помещениях хранят минеральную вату и плиты; их необходимо предохранять от слеживания. Материалы и изделия из полимеров и на их основе необходимо хранить в отапливаемых помещениях. При поступлении этих материалов в холодное время в целях предохранения от поломки их необходимо распаковывать не раньше чем через 1 сут.

Хранение пакетированных грузов в зависимости от их вида и рода должно производиться на складах, оборудованных стеллажами. В Зависимости от назначения склада стеллажи обслуживаются кранами-штабелерами, а также электропогрузчиками и электроштабелерами.

Если грузопоток со склада не превышает 60 т/сут, погрузку технологических комплектов в строительных контейнерах и средствах пакетирования, принадлежащих базе комплектации, на автотранспортные средства с отпускных площадок целесообразно производить электропогрузчиками грузоподъемностью 1—2 т, автопогрузчиками, автомобильными кранами, электротельферами.

Различные напольные транспортные средства используют на производственно-комплектовочных базах при подаче грузов или полуфабрикатов со складов в производственные цеха, где формируются пакеты на единицу объекта строительства в строительных контейнерах и средствах пакетирования — секцию, этаж, квартиру, дом. В зависимости от вида груза эти цеха оснащены различными средствами механизации, позволяющими обеспечить вывозку загруженных контейнеров и средств пакетирования на отпускные площадки.

Все погрузочные работы на отпускной площадке должны вестись специализированным звеном в составе машиниста крана (погрузчика) и двух стропальщиков, являющихся работниками транспортного цеха-склада. Контейнеры и средства пакетирования грузят на автотранспортные средства в соответствии с установленными технологическими картами.

Разгрузка на строительном объекте. Средство механизации для разгрузки прибывающего с контейнерами и средствами пакетирования автотранспортного средства выбирают в зависимости от последовательности и способа производства работ на строительной площадке.

В этой связи все грузовые технологические процессы могут быть привязаны к двум циклам: монтажному (необходима подача мелкоштучных грузов в процессе возведения здания или сооружения) и послемонтажному (необходима поставка мелкоштучных грузов для строительно-монтажных работ внутри здания или сооружения).

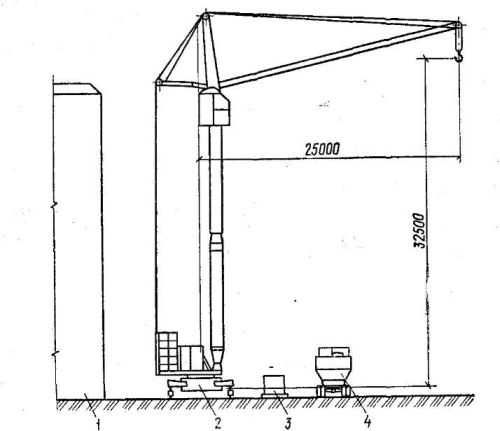

При строительных работах монтажного цикла разгрузку прибывающего с контейнерами или средствами пакетирования автомобильного транспортного средства, как правило, совмещают с монтажными процессами. В этом случае автомобиль с грузом устанавливают в зоне действия монтажного крана, который обеспечивает подачу контейнеров или средств пакетирования на перекрытие или подмости строящегося здания или сооружения (рис. V.14).

Диапазон применяемых грузоподъемных машин в этом случае зависит от вида возводимых объектов, когда могут использоваться монтажные передвижные башенные краны серий МКС, КБ, БК КБГС и с грузовыми моментами 600—3000 кН и более, пневмоколес-ные и гусеничные краны и краны на спецшасси автомобильного типа.

При грузовых работах послемонтажного цикла используют, как правило, средства пакетирования и контейнеры четвертой группы, когда материалы и изделия необходимо подать на перекрытый этаж через оконный проем здания. Пакетированные грузы целесообразно доставлять специализированными автотранспортными средствами, оборудованными бортовыми кранами-манипуляторами. Наиболее предпочтительно использование автомобиля с бортовым краном-манипулятором МКС-4531, имеющим грузовой момент 68 кН-м. Автомобиль со средствами пакетирования останавливают в рабочей зоне подъемника, водитель с пульта управления выгружает средства пакетирования и устанавливает их в необходимой технологической последовательности на грузовую платформу подъемника. Контейнеры и пакеты из кузовов автомобильного транспорта с пакетированными грузами для работ послемонтажного цикла при малоэтажном строительстве можно выгружать легкими передвижными стреловыми кранами типа «Пионер-2».

Рис. 6. Разгрузка контейнеров (средств пакетирования) из автотранспортных средств на объекте и подача на перекрытие

1 — здание; 2 —башенный кран; 3 — средство пакетирования; 4 — грузовой автомобиль

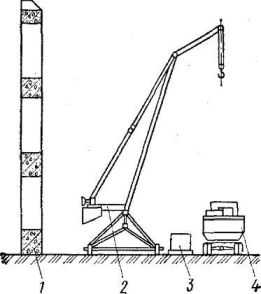

В проемы зданий на этаж при сооружении зданий высотой 2—10 м грузы в пакетах или таре можно поднимать также с помощью кранов-укосин, устанавливаемых на окнах при подаче груза к окнам, расположенным под ним, а также легких кранов при установке их на перекрытия здания. При этом масса поднимаемого груза обычно не превышает 200 кг.

Однако с развитием высотного строительства и пакетной доставки применение легких кранов становится неэффективным. Более перспективным направлением следует считать применение строительных подъемников, в которых должны быть совмещены операции погрузки пакетов на платформу, подъема их к необходимому этажу, подачи в проем окна и установки пакета на перекрытие.

Рис. 7. Применение легкого строительного крана при выгрузке пакетов из транспортных средств и подача их в рабочую зону

1 — здание; 2 —кран; 3 — пакет; 4 — автотранспортное средство

Рис. 8. Выгрузка средств пакетирования из кузова бортовым краном-манипулятором МКС-10510 и вертикальная подача пакета в оконный проем строящегося здания

1 — здание; 2 — подъемник ТП-14; 3 — пакет

В строительстве в настоящее время используют грузовые подъемники с высотой подъема 17—75 м, которые могут перемещать груз по горизонтали на 3—3,7 м. Размеры грузовой платформы в пределах 0,9X1,5 м, что позволяет устанавливать на них практически все типы средств пакетирования групп.

Дальнейшая интенсификация грузовых операций строительных работ послемонтажного цикла, особенно при жилищном строительстве, должна осуществляться в направлении развития технологии пакетной подачи материалов и изделий в непосредственную зону производства работ. Это потребует совершенствования и унификации грузовых и конструктивных параметров существующих строительных контейнеров и средств пакетирования, разработки принципиально нового типа подъемника с погрузочной стрелой, обеспечивающей самозагрузку грузовой платформы пакетами, подачу и выгрузку их через створки оконных переплетов зданий, что позволит выполнить весь комплексно-механизированный разгрузочный процесс на строительной площадке. Соответствующие работы в двенадцатой пятилетке проводит ЦНИИОМТП Госстроя СССР совместно с заинтересованными организациями.

Технологию грузовой работы на складах и строительных площадках определяют в картах технологических процессов, в которых указывают точный порядок организации погрузочно-разгрузочных и транспортно-складских работ. Технологические карты определяют порядок выполнения грузовых операций, структуру и режим рабо-ты подъемно-транспортных механизмов, время, затрачиваемое на выполнение операций, требования техники безопасности.

Карты технологических процессов разрабатывают применительно к конкретным условиям склада или базы на основе применения наиболее эффективных средств механизации и способов производства работ.

Технологические карты могут быть следующих видов:

1) общий технологический процесс грузовых работ при полном цикле доставки от склада до объекта;

2) правила и методы безопасного выполнения работ на всех операциях;

3) наименование, порядок и трудоемкость операций, потребные средства механизации и соответствующее число рабочих;

4) технологическая карта на отдельную операцию и схема организации рабочего места;

5) приемы и порядок выполнения отдельных элементов каждой операции и трудозатраты на нее.

Реклама:

Читать далее: Технико-экономическое обоснование внедрения методов контейнерной и пакетной доставки

Категория: — Погрузочно-разгрузочные работы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

ТК п/р работ. Проведение погрузочно-разгрузочных работ с применением автопогрузчика,

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая

карта (ТТК) составлена на проведение погрузочно-разгрузочных работ

с применением автопогрузчика.

ТТК предназначена для

ознакомления рабочих и инженерно-технических работников с правилами

производства работ, а также с целью использования при разработке

проектов производства работ, проектов организации строительства,

другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

К

нормативным документам, регламентирующим требования по организации,

технологии и безопасности при выполнении погрузочно-разгрузочных

работ относятся:

1. ГОСТ 12.3.009-76 (2000) (СТ СЭВ 3518-81).

Работы погрузочно-разгрузочные. Общие требования безопасности.

2. ГОСТ 12.3.020-80 (2001) ССБТ. Процессы

перемещения грузов на предприятиях. Общие требования

безопасности.

3. ГОСТ 12.2.003-91 (2001) ССБТ.

Оборудование производственное. Общие требования безопасности.

4. ГОСТ 12.3.002-2014 ССБТ. Процессы

производственные. Общие требования безопасности.

5. Федеральные нормы и правила в области

промышленной безопасности «Правила безопасности опасных

производственных объектов, на которых используются подъемные

сооружения».

6. Межотраслевые правила

по охране труда при погрузочно-разгрузочных работах и размещении

грузов ПОТ Р М-007-98.

Объектами применения

автопогрузчиков являются открытые, полуоткрытые и закрытые

территории предприятий, портов и баз, складов пристанционных и

приобъектных, таможенных терминалов. В зависимости от выполнения

погрузочно-транспортных операций каждый автопогрузчик выступает

либо технологически самостоятельной подъемно-транспортной машиной,

либо входит в комплект средств механизации погрузочно-разгрузочных

работ объекта применения.

Хотя объекты применения

автопогрузчиков различаются по назначению и организации работ,

однако технология производства погрузочно-транспортных операций

автопогрузчиками одинакова.

Хотя объекты применения

автопогрузчиков различаются по назначению и организации работ,

однако технология производства погрузочно-транспортных операций

автопогрузчиками одинакова. На промышленном предприятии

автопогрузчик работает по технологической схеме складских

погрузочно-разгрузочных операций и в режиме межцехового транспорта.

В порту автопогрузчик доставляет грузы из трюма судна в зону

действия портального крана, от пункта грузопереработки трюмного

погрузчика на склад, либо в обратном порядке. На пристанционных

складах железных дорог автопогрузчик занят перегрузкой штучных и

пакетированных грузов из вагонов на складские площадки и наоборот.

Зоной обслуживания автопогрузчиком на строительной площадке может

быть участок между складом, территорией расположения

крана-погрузчика (козлового или мостового крана) и местом подачи

материалов, деталей и изделий на этажи строящегося здания.

При поступлении на эти

пункты грузопереработки пакетированных грузов автопогрузчик

подъезжает к грузовому месту, поднимает вилы на данный уровень,

заводит их в просветы между настилами поддона, наклоняет раму

грузоподъемника назад, поднимает пакет на 100-200 мм, задним ходом

въезжает на свободную площадку, разворачивается и вместе с поддоном

направляется на склад или к штабелю. При укладке груза в штабель

подъезжают к нему, поднимают груз и, медленно продвигая

автопогрузчик и наклоняя грузоподъемник вперед, помещают груз над

штабелем, затем опускают его на место. Чтобы снять груз со штабеля

автопогрузчиком, подъезжают к штабелю и, подняв на ходу вилы на

высоту, необходимую для подхвата груза, медленно продвигают

автопогрузчик в сторону груза и одновременно, наклоняя

грузоподъемник вперед, подводят вилы под груз таким образом, чтобы

он оказался у передней стенки вил. Затем наклоняют грузоподъемник

до отказа, отъезжают от штабеля, автопогрузчик останавливается,

опуская груз до транспортного положения. При поступлении на

складскую территорию грузов в контейнерах схема комплексной

механизации погрузочных работ с применением автопогрузчика

практически остается неизменной.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Технология выполнения грузовых работ

Транспортируемые грузы должны быть уложены на поддоны, а ящики на подкладки, позволяющие свободно подвести под них грузовые вилы. Наиболее распространенные в практике случаи: погрузку штучных грузов в грузовой автомобиль с бортовым кузовом и укладку их в штабель. Сначала устанавливают необходимый развод грузовых вил применительно к длине перегружаемых грузов. Затем автопогрузчик на включенной первой передаче подъезжает к грузу со стороны, наиболее удобной для подхвата его на вилы. ёОпускают вилы почти до земли, грузоподъемник наклоняют вперед и медленным движением автопогрузчика (с пробуксовкой сцепления) вводят вилы в поддон или под пакет до отказа. В этом случае наклон рамы грузоподъемника и движение автопогрузчика вперед могут быть совмещены. Центр тяжести поднимаемого груза должен быть посередине между вилами и ближе к их передней спинке. Затем грузоподъемник отклоняют назад до вертикального положения, приподнимают груз на 300-400 мм и отклоняют грузоподъемник назад до отказа. Когда масса поднимаемого груза неизвестна, то сначала приподнимают его на высоту не более 100 мм, чтобы убедиться в устойчивости автопогрузчика при дальнейшем подъеме груза. Потом автопогрузчик передвигают к грузовому автомобилю, поднимают вилы на высоту, необходимую для разгрузки устанавливают грузоподъемник вертикально и ставят груз на кузова автомобиля. Затем автопогрузчик задним ходом отодвигается от автомобиля. Автомобиль разгружают в обратной последовательности. При вертикальном положении грузоподъемника вилы поднимают на нужную высоту, наклоняют грузоподъемник вперед и вводят вилы под груз. После этого груз немного приподнимают, грузоподъемник отклоняют назад, и автопогрузчик отодвигается задним ходом, чтобы можно было груз опустить вниз в транспортное положение автопогрузчика. При штабелировании грузов поступают сначала так же, как и при загрузке автомобиля. При подходе к штабелю грузоподъемник устанавливают в вертикальное положение и груз поднимают вверх. Далее автопогрузчик медленно передвигают вперед и вводят груз внутрь штабеля. Затем при малой частоте вращения коленчатого вала двигателя отклоняют грузоподъемник вперед, и груз опускают на штабель. После этого автопогрузчик отодвигается задним ходом, пока вилы не выйдут из-под груза, отклоняют грузоподъемник назад и опускают вилы вниз для транспортного положения, но без груза. Для захвата груза из штабеля автопогрузчик подъезжает вплотную к штабелю, поднимает вилы на нужную высоту, грузоподъемник наклоняется вперед, и при медленном движении автопогрузчика вперед вводятся вилы в поддон или под груз до упора последнего в переднюю спинку вил. Затем грузоподъемник отклоняют назад до отказа и медленно отодвигают автопогрузчик, пока вилы не выйдут из штабеля. Затем груз опускают вниз в транспортное положение автопогрузчика. В предельных положениях подъема (спуска) груза и наклона грузоподъемника немедленно снижают частоту вращения коленчатого вала двигателя, и рычаги управления ставят в нейтральное положение. При спуске груза двигатель работает в режиме холостого хода, так как скорость спуска не зависит от частоты вращения коленчатого вала двигателя.

Рис.1. Схема комплексной механизации перегрузки контейнеров (а) и

пакетов (б) автопогрузчиком:

1 — автотранспортное средство с контейнерами; 2 — автопогрузчик; 3 — рамка склада; 4 — контейнер; 5 — ориентирование грузоподъемника относительно пакета; 6 — захват груза; 7 — транспортное положение грузоподъемника с пак том; 8 — погрузка пакета в транспортное средство.

4. ТРЕБОВАНИЯ К КАЧЕСТВУ РАБОТ

Погрузочно-разгрузочные

работы должны выполняться с применением четкой организации

процессов по строго определенной технологии с соблюдением

предусмотренной последовательности операций и порядка применения

оборудования, механизмов, инструментов и инвентаря. Организация

работ обеспечивает выполнение работ в установленные сроки с

соблюдением принятой технологии, предусматривает выполнение

требований охраны труда и промышленной безопасности, планирует

возможность локализации и ликвидации последствий аварий и

инцидентов на опасном производстве.

Ответственность за

организацию погрузочно-разгрузочных работ на предприятии

возлагается приказом на специалиста, знающего технологию их

выполнения. На время отпуска, командировки и в других случаях

отсутствия ответственного лица выполнение его обязанностей должно

быть возложено приказом на работника, замещающего его по данной

должности. Лицо, руководящее производством погрузочно-разгрузочных

работ, обязано:

—

перед началом работы обеспечить охранную зону в местах производства

работ, проверить внешним осмотром исправность грузоподъемных

механизмов, такелажного и другого погрузочно-разгрузочного

инвентаря. Работа на неисправных механизмах и с неисправным

инвентарем запрещается;

—

проверить у работников, осуществляющих работы, наличие

соответствующих удостоверений и других документов на право

производства данных работ;

—

следить за тем, чтобы выбор способов погрузки, разгрузки,

перемещения грузов соответствовал требованиям безопасного

производства работ;

—

при возникновении аварийных ситуаций или опасности травмирования

работников немедленно прекратить работы и принять меры для

устранения опасности.

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Автопогрузчик (рис.2),

является универсальной самоходной подъёмно-транспортной машиной,

предназначенной для погрузки, выгрузки, штабелирования, а также

перевозки на небольшие расстояния различных грузов на открытых,

освещенных площадках: товарных базах, складах, заводских дворах,

аэродромах, речных и морских портах, станциях железных дорог и др.

местах.

Рис.2. Общий вид автопогрузчика

5.1 Устройство

Устройство современного

погрузчика (рис.3, а) базируется на пневмоколесном ходовом

устройстве с ведущими двухскатными колесами спереди (2) и

управляемыми односкатными колесами сзади (6), позволяющими машине

оставаться устойчивой при передвижении и маневрировании. Также в

устройство автопогрузчика входит гидромеханический грузоподъемник

(3) со сменным рабочим органом (1) противовеса (5), ДВС (4),

механическая, гидромеханическая или гидростатическая трансмиссия,

механизм передвижения, гидросистема грузоподъемника и система

управления. Устройство основного рабочего органа (грузоподъемника)

представляет собой подхват в виде 2-3 изогнутых под углом 90 град.

стальных брусьев, которые помещают под груз. Вилочный подхват

крепится шарнирно к подъемной каретке грузоподъемника. Исходя из

того, как устроено рабочее оборудование на машине, выделяют

автопогрузчики фронтальные и боковые. Фронтальные автопогрузчики

перемещают груз на вилочных подхватах, автопогрузчики боковые — на

платформе. Основная рама (9) грузоподъемника шарнирно фиксируется к

раме машины. Внутри основной рамы на катках передвигается выдвижная

рама (12). Вдоль ее направляющих на роликах двигается грузовая

каретка (13), подвешенная на 2 грузовых цепях (7). К каретке

прикреплено рабочее оборудование (1). Грузовые цепи огибают

звездочки (8) на выдвижной раме, фиксируются на основной и создают

двукратный полиспаст — это позволяет повысить скорость подъема.

Рис.3. Устройство автопогрузчика:

1 — сменный рабочий орган; 2 — ведущие двухскатные колёса; 3 —

гидромеханический грузоподъёмник; 4 — ДВС; 5 — противовес; 6 —

управляемые односкатные колёса; 7 — грузовые цепи; 8 — звёздочки; 9

— основная рама; 12 — выдвижная рама; 13 — грузовая

каретка.

docs.cntd.ru

Виды разгрузочно-погрузочной техники для склада

Еще один вид складской техники — разгрузочно-погрузочное оборудование. В данной статье рассмотрим основные виды, использование и описание разгрузочно-погрузочной техники в складских помещениях.

Самоходный высотный электроштабелер

Одной из самых мощных и высокопроизводительных машин, которые используются для внутренних складских работ, является ричтрак. Благодаря своим функциональным возможностям, он сочетает в себе функции штабеллера и погрузчика. Если важны скорость подъема и высокая скорость передвижения, имеет смысл купить погрузчик-ричтрак.

Ричтрак очень сложная техника, но она самая производительная из всех складских машин. Ричтрак способен развивать скорость передвижения до 12 км/ч, и скорость подъема до 0,6м/с. Грузоподъемность достигает 2,5 т, при этом ричтрак может работать на высоте 11 м.

Одним из конкурентов ричтаков являются узкопроходные штабеллеры. Но они могут двигаться только прямо, не поворачивая в межстелажном проходе. Каретка поворачивается на 180°, и сдвигается к краю стеллажа. Это дает возможность поворачивать груз в разные стороны, и задвигать его вглубь.

Узкопроходная технология является очень сложной в проектировании и реализации, и поэтому более затратная, чем другие системы. Исходя из типа товара и скорости его оборачивания, и выявляется потребность в складской технике при проектировании склада. В среднем исходят из того, что один штабеллер способен обрабатывать 1500м2 складской площади.

Самоходная электрическая тележка (электророкла)

Самоходная электрическая тележка очень проста в использовании, и работе на ней можно обучить практически любого желающего. Такие тележки разгружают персонал склада, что дает возможность повысить работоспособность персонала и их отдачу. Ведь применяя технику, рабочие могут меньше уставать, а соответственно, совершать производственные ошибки. При необходимости работать на тележках могут и женщины.

Управление электротележками совершается разными способами, в зависимости от интенсивности, площади помещения, товарооборота и других факторов.

Существует три основных группы самоходных электрических тележек, и все они различаются по своим функциональным возможностям. В некоторых случаях электротележки оснащают удлиненными вилами, которые дают возможность перемещать габаритный груз, или сразу несколько паллет. Длинна вилл в отдельных случаях достигает 2м.

Для эксплуатации на погрузочно-разгрузочных работах с автомобилями наиболее подходят тележки, которые имеют поводковый механизм управления, и которые не оснащены кабинами или подножками. Такие тележки наименее габаритны, и поэтому эффективнее всего работают в ограниченных условиях складских помещений, и в узком грузовом отсеке автомобиля.

Ручная гидравлическая тележка (рокла)

Данный тип тележек получил свое название от фирмы-производителя «Rocla». Это название стало таким популярным, что сейчас все типичные тележки называют роклами, или даже рохлями. Эта техника настолько прижилась на складах, что сейчас уже сложно найти хотя бы один склад, который не был бы оснащен подобными тележками. Существует много марок таких тележек, и все они очень популярны.

Как утверждают специалисты ustkiev.com, преимущество гидравлических тележек в том, что они довольно неприхотливы в использовании, но при этом очень надежные и долговечные. Многие фирмы-производители дают длительный гарантийный срок для такой техники, потому что она очень надежная.

Как показывает практика, чаще всего приходится заменять колеса и ролики, но это легко производится местными мастерскими по ремонту техники. Поэтому лучше всего не использовать колеса с нейлоновым покрытием на складах с промышленными полами. Для таких колес наиболее оптимальный материал – полиуретан и вулколан.

Применение ручных рокл и их количество зависит от количества и номенклатуры товара, а также товарооборота. Обычно рассчитывается необходимое количество рокл по количеству ворот, а также количеству окон для отборщиков, которые собирают заказы. На каждое такое окно ставят по две роклы.

Цена обычной тележки может составлять около 200 евро. Можно найти и дешевле, но применять их не рекомендуется. В таких тележках более низкий срок службы и низкая надежность.

Вилочный погрузчик с двигателем внутреннего сгорания

Для полноценной работы вам обязательно понадобится погрузчик для проведения работ за пределами складского помещения. Такие погрузчики, как правило, оснащены бензиновыми или газово-бензиновыми двигателями, так как работают на открытых проветриваемых участках.

Такие погрузчики понадобятся, чтобы перевезти аккумуляторные батареи для зарядки, чтобы провести разгрузочные работы за пределами склада. С помощью данного вида техники можно расчищать ровные участки от снега.

Бывшая в употреблении техника

Альтернативой новой складской технике может стать качественная техника для складских помещений от ведущих производителей, которая уже была в употреблении. Это прекрасная возможность сэкономить на покупке складской техники, потому что, как правило, техника б/у стоит намного дешевле новой.

Если вы решили купить технику, которая уже использовалась, обращайте внимание на предложения официальных производителей. Потому что в данном случае техника проходит подготовку к повторной продаже. Производитель устранит все явные дефекты и поломки, а также даст гарантию на эту технику. Если вы рискнете купить оборудование у посредника, тогда все риски вам придется взять на себя.

Продажу техники б/у практикуют такие производители, как Linde, Caterpillar, и многие другие. Эти компании всегда дорожат своим именем, и риск купить некачественную технику всегда ниже. Кроме того, у таких компаний часто можно найти технику с минимальным пробегом, и по минимальной цене. К примеру, вы можете купить ричтрак, бывший в употреблении, по цене около 20000$. Но для нормального функционирования такой техники рекомендуется не нагружать ее более 2 моточасов в смену.

ram32.ru

4.3. Требования к организации погрузочно-разгрузочных работ, способам хранения и транспортирования товаров

4.3.1. Поступающие грузы укладываются на стеллажи, поддоны, в штабели и т.п. Вес груза на поддоне не должен превышать расчетной грузоподъемности стандартного поддона.

4.3.2. При размещении товаров в помещениях размеры отступов должны составлять: от стен помещения — 0,7 м, от приборов отопления — 0,2-0,5 м, от источников освещения — 0,5 м, от пола — 0,15-0,30 м. Зазоры в штабеле должны быть: между ящиками — 0,02 м, между поддонами и контейнерами — 0,05-0,10 м.

Примечания:

1. Допускается устанавливать стеллажи или укладывать товары в штабели с отступом от стен и пристенных колонн, составляющим 0,05-0,10 м в случаях, когда отступы не используются для эвакуации людей.

2. Размеры отступов от приборов отопления должны быть увеличены, если этого требуют условия хранения товара.

4.3.3. При штабелировании грузов следует обеспечивать устойчивость штабеля и безопасность людей, работающих на штабеле или около него.

4.3.4. Не допускается укладка в штабель грузов в поврежденной или в разногабаритной таре, в таре со скользкими поверхностями, в упаковке, не обеспечивающей устойчивость пакета.

4.3.5. Укладка грузов должна обеспечивать их устойчивость при хранении и транспортировании, разгрузке транспортных средств и разборке штабелей, а также возможность механизированной погрузки и выгрузки. Дештабелирование грузов должно производиться только сверху вниз.

4.3.6. Грузы в ящиках и мешках, не сформированные в пакеты, следует укладывать в штабель вперевязку. Для устойчивости штабеля следует через каждые 2 ряда ящиков прокладывать рейки, а через каждые 5 рядов мешков — доски.

4.3.7. Высота складирования тарно-упаковочных и штучных грузов определяется исходя из высоты помещения, нагрузки на перекрытия, технических характеристик и средств механизации, технологических правил и условий хранения. Высота штабеля при ручной укладке затаренных грузов в ящиках массой до 50 кг, в мешках до 70 кг не должна превышать 2 м.

4.3.8. Высота укладки бочек в горизонтальном положении (лежа) должна быть не более 3 рядов с обязательной укладкой прокладок между рядами и подклиниванием всех крайних рядов. При установке бочек стоя высота укладки допускается не более чем в 2 ряда вперевязку с прокладкой равных по толщине досок между рядами.

4.3.9. Бочки с бензином и другими легковоспламеняющимися жидкостями необходимо укладывать только лежа, в один ряд пробкой вверх.

4.3.10. Не следует укладывать штабель к штабелю вплотную во избежание обвалов при разборе соседнего штабеля. Расстояние между рядами штабелей должно быть определено с учетом возможности установки тары в штабель, снятия тары со штабеля грузозахватными устройствами и обеспечения необходимых противопожарных разрывов.

4.3.11. Рекомендуемые способы хранения находящихся в организациях отдельных товаров и товарных групп с учетом вида тарной упаковки представлены в приложении № 4 к Правилам.

4.3.12. При выполнении работ с тарно-упаковочными и штучными грузами следует использовать различные виды тары-оборудования, а также специализированные грузозахватные приспособления, исключающие падение грузов.

4.3.13. При формировании «подъема» груза на поддоне наибольший свес груза с поддона на сторону не должен превышать: для грузов в мешковой (тканевой, джутовой) таре — 100 мм, для грузов в бумажных мешках, в кипах и ящиках — 50 мм. Наибольшая устойчивость пакета обеспечивается при укладке мест вперевязку.

4.3.14. Перед подъемом и перемещением грузов проверяются их устойчивость и правильность строповки. Способы строповки должны исключать возможность падения грузов.

4.3.15. Строповку контейнеров следует производить за все строповочные узлы. При ручной строповке (отстроповке) контейнеров применяются специальные лестницы и другие средства, обеспечивающие безопасность работающих.

4.3.16. Строповку крупногабаритных грузов необходимо выполнять с учетом их массы и расположения центра тяжести.

4.3.17. При транспортировании, погрузке-выгрузке, складировании и монтаже витринных стекол следует соблюдать меры предосторожности, обеспечивающие безопасные условия труда.

4.3.18. Транспортирование грузов должно выполняться электро- и автотранспортными средствами, имеющими устройства, исключающие возможность их эксплуатации посторонними лицами. Оставлять после окончания и в перерывах между работами транспортные средства можно, если приняты меры, предотвращающие самопроизвольное их движение; на подъемно-транспортном средстве поднятый груз должен быть опущен.

4.3.19. Транспортировка длинномерных грузов погрузчиками должна производиться на открытых территориях с ровным покрытием и при таком способе захвата груза, который исключает возможность его развала. Максимальный уклон, по которому может производиться транспортировка грузов погрузчиками, должен иметь угол, не превышающий угол наклона рамы минус 3°.

4.3.20. Грузовые ручные тележки должны иметь съемные или жесткие приспособления, обеспечивающие устойчивость различных грузов, поручни для удобства их передвижения. Тележки для перемещения бочек, медведки должны быть снабжены предохранительными скобами на концах рукояток и иметь приспособления для защиты рук в случае падения или смещения грузов с тележки.

Тележки с подъемной платформой или подъемными вилами с ручным гидравлическим рычажным приводом подъема груза используются при внутрискладских перемещениях грузов в таре размерами 800х600 и 600х400 мм.

Грузовые транспортные тележки грузоподъемностью до 50 кг используются для перемещения отдельных легковесных грузов, а грузоподъемностью 0,25-1,0 т — для перемещения отдельных грузов или мелких штучных грузов на поддонах или в таре.

Платформы тележек по форме должны соответствовать виду перевозимых грузов, при необходимости иметь специальные приспособления для закрепления и фиксации грузов.

Передние колеса ручных тележек для перевозки грузов массой более 300 кг должны быть управляемыми.

Грузовые ручные тележки должны быть исправными, устойчивыми и легкоуправляемыми.

Скорость перемещения ручных тележек не должна превышать 5 км/ч.

При перемещении груза вниз по наклонному полу работник должен находиться сзади тележки. При необходимости остановку гидравлической тележки допускается производить опусканием груза. При перемещении груза, уложенного в высокий штабель, следует привлекать второго работника для поддержания штабеля. Работник, сопровождающий тележку, не должен находиться сбоку тележки.

4.3.21. При выполнении погрузочно-разгрузочных работ и транспортировании грузов вручную следует выполнять требования:

при разгрузке транспортного средства должны применяться мостики, сходни, трапы, прогиб настила которых при максимальной нагрузке не должен превышать 20 мм. При длине трапов, мостиков более 3 м под ними должны устанавливаться промежуточные опоры;

мостики и сходни должны быть изготовлены из досок толщиной не менее 50 мм и снизу скреплены жесткими планками с интервалом не более 0,5 м;

сходни должны иметь планки сечением 20х40 мм для упора ног через каждые 300 мм;

металлические мостики должны изготавливаться из рифленого листового металла толщиной не менее 5 мм;

грузы в жесткой таре и лед без упаковки следует переносить только в рукавицах;

стеклянную посуду необходимо ставить на устойчивые подставки, порожнюю стеклянную тару следует хранить в ящиках с гнездами;

грузы следует переносить только в исправной таре.

studfiles.net