Краткая история 3D принтеров

Краткая история 3D принтеров

Сейчас трёхмерная печать быстро набирает популярность и многим кажется, что она зародилась совсем недавно. На самом же деле недавно зародилось разве что название «3D принтер».Ранее данные устройства назывались машинами 3D прототипирования. И технология старше многих из её нынешних почитателей.

Вот краткая история развития 3D печати:

1984 : Американец Чарльз Халл разработал технологию «стереолитографии» (SLA) для печати 3D-объектов по данным цифровых моделей из фотополимеризующихся композитных материалов (ФПК).

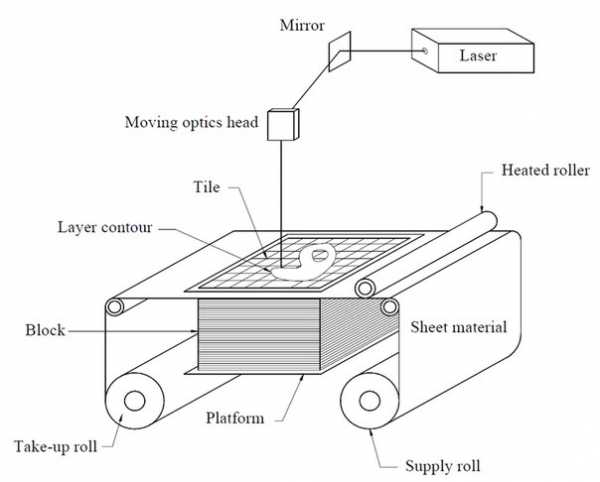

1985 — Михаило Фейген предложил послойно формировать объемные модели из листового материала: пленок, полиэстера, композитов, пластика, бумаги и т.д., скрепляя между собой слои при помощи разогретого валика. Такая технология получила название «производство объектов ламинированием» (LOM).

По сути, листы приклеиваются друг к другу, а лазер вырезает контур.

1986 — получение патента на технологию «стереолитографии» (SLA). Разработанную в 1984 году.

В этом же году Чарльз Халл основал компанию 3D Systems и разработал первый коммерческий прибор трехмерной печати. Который незатейливо назвали — «установка для стереолитографии».

1986 — доктора Карл Декарт и Джо Биман в Университете штата Техас в Остине разработали и запатентовали метод селективного лазерного спекания (SLS).

1987 — израильской компанией Cubital была разработана Технология послойного уплотнения (SGC).

1988 — 3D Systems разработала модель SLA-250, которая была запущена в серийное производство для широкого круга пользователей.

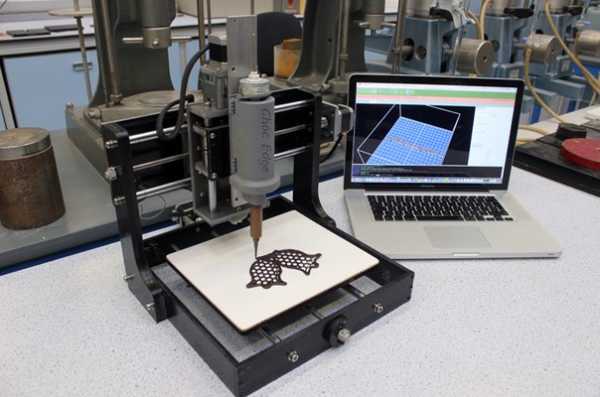

1988 — Скотт Крамп изобрел FDM (моделирование путём декомпозиции плавящегося материала). Наиболее распространённая ныне технология. Она и используется в большинстве «домашних» 3D принтеров.

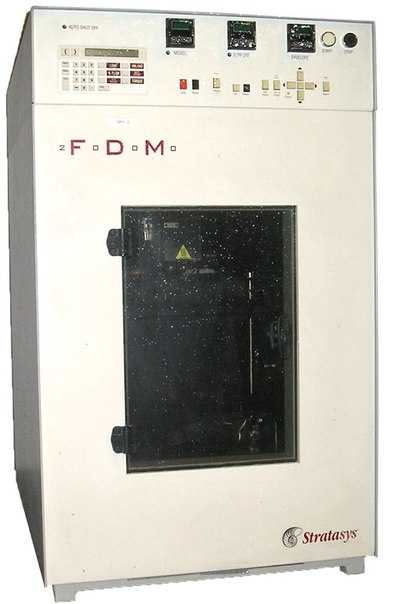

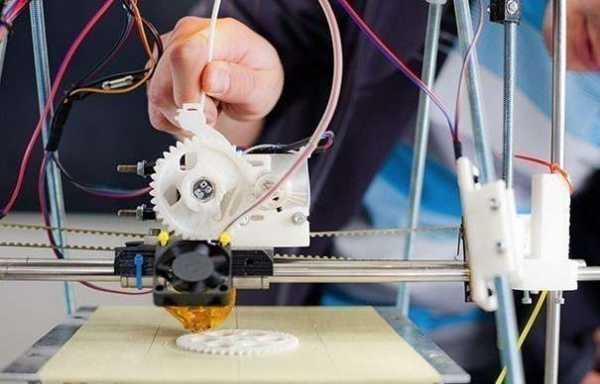

1991 — Stratasys выпустила первый 3D-принтер серии Dimension с экструдирующей печатающей головкой (FDM).

1991 — Helisys продала свою первую машину на основе объектного ламинирования (laminated object manufacturing (LOM))

1992 — Компания Stratasys продала свою первую машину на основе технологии FDM — «3D Modeler».

1992 — Фирма DTM продала свою первую систему селективного лазерного обжига (SLS)

1993 — Была создана компания Solidscape. Ныне один из ведущих производителей.

1995 — в Массачусетском технологическом институте был придуман термин «3D-печать».

1995 — Компания Z Corporation получила эксклюзивную лицензию от MIT использовать технологию 3DP (Печать склеиваемым порошком).

1996 — Stratasys представила «Genisys».

1996 — Компания Z Corporation представила Z402.

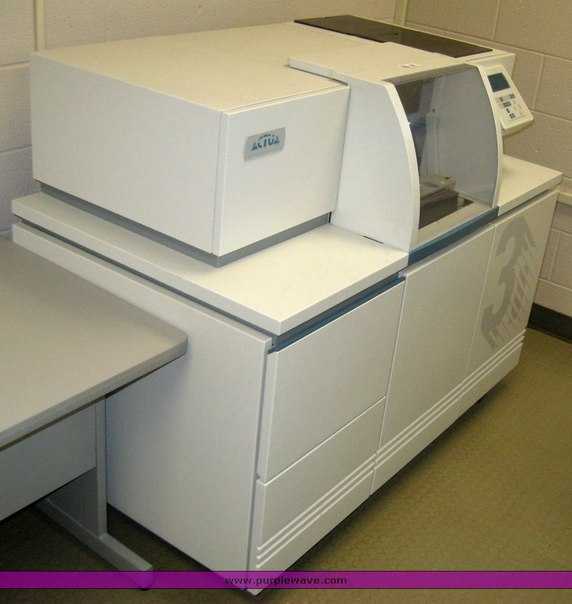

1996 — 3D Systems представила Actua 2100. К данному устройству быстрого прототипирования было впервые применено название «зд-принтер».

1997 — компания EOS была продана конкуренту по стереолитографии 3D Systems. И они стали монополистами.

2005 — Компания Z Corporation выпустила Spectrum Z510. Это был первый на рынке 3д-принтер с высоким качеством цветной печати (3DP).

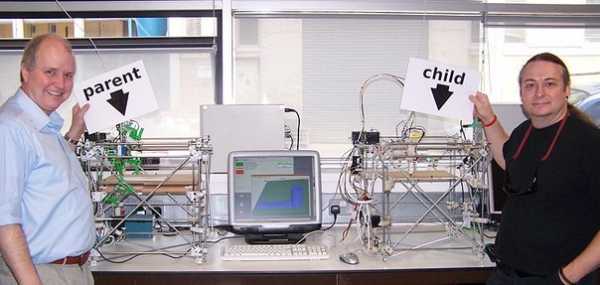

2006 — Открыт проект Reprap при использовании лицензии GNU General Public Licence.

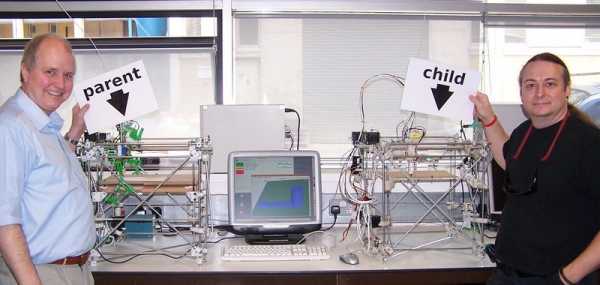

2008 — Выпущена первая версия Reprap, «принтера который может производить сам себя». На тот момент он мог изготавливать около 50% необходимых деталей.

2008 — Objet Geometries Ltd, разработала принтер Connex500, печатающий несколькими различными материалами сразу (3DP). Сейчас количество материалов перевалило за 100.

2010 — Urbee: первый автомобиль, созданный при помощи гигантских 3д-принтеров Dimension 3D Printers и Fortus 3D Production Systems.

2010 — медицинская компания Organovo. Inc объявила о создании технологии, печати искусственных кровеносных сосудов.

2010 – группа ученых Fluid Interfaces Group из Массачусетского Технологического Института представила первый 3D принтер для создания продуктов — «Cornucopia». На данный момент разработка не получила существенного развития.

2011 — голландский производитель 3D принтеров Ultimaker развил скорость трехмерной печати до 350 мм в секунду. Действительно неплохо, хоть и точность пострадала от скорости. Сейчас этот показатель уже так удивляет.

2011 — под руководством Университета Эксетера и университета Брюнеля и фирмы Delcam, исследователи создали первый 3д-принтер, печатающий шоколадом. На самом деле это опять FDM, сложность была только в разработке состава.

2011 — Инженерами Университета Саутгемптона создан первый самолёт, напечатанный на 3д-принтере. Сложность была скорее в проектировании модели таким образом, чтобы её можно было распечатать. Модель прекрасно летала.

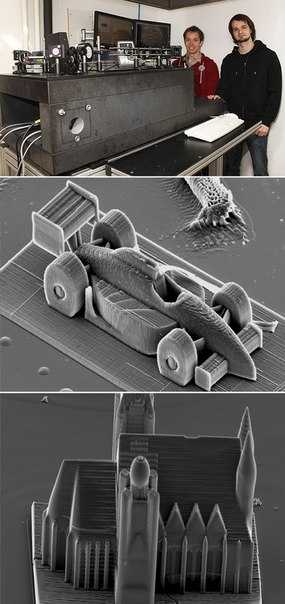

2011 — Венский Технологический Университет представил самый маленький, лёгкий и дешёвый по себестоимости печати 3д-принтер. Работающий по аддитивной технологии фотополимеризации светочувствительной смолы, весом 1,5 килограмма и стоимостью около 1200 евро.

2012 — Компания 3D Systems выпустила на рынок персональный трехмерный принтер для домашнего использования 3D Cube. FDM.

2012 — в Венском Технологическом Университете создали трехмерный принтер, печатающий микроскопические объекты разрешением до 100 нм со скоростью 5 мм в секунду.

История создания 3D принтеров и их принцип работы — журнал «Рутвет»

Оглавление:

- История трёхмерного принтера

- Технологии 3d печати

- Сырьё для трёхмерных принтеров

- Удивительные возможности трёхмерных принтеров

Теперь уже всем знакомое слово «принтер» переводится с английского, как печатающее устройство. Сейчас редко можно найти человека, который ни разу бы не видел обычного принтера, с помощью которого можно получить любой текстовой или графический бумажный документ.

История появления принтера в нынешнем понимании началась в прошлом веке – первый чёрно-белый принтер появился ещё в далёком 1953 году, а в 1976 году появился первый цветной струйный принтер от компании IBM. Сегодня разнообразные принтеры можно найти не только в офисах и организациях, но также в школах и почти в каждом жилище. Ведь современный процесс работы и обучения стал немыслимым без этого прибора.

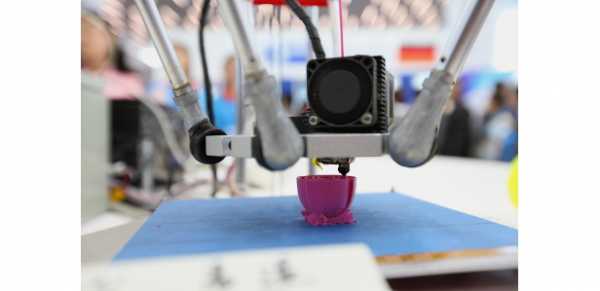

Однако в последние годы появилось совершенно новое устройство, которое способно не просто распечатать на листке какое-либо изображение. Речь идёт про изобретение 3d принтера, с помощью которого можно уже создавать объёмные детали, изделия или модели.

История трёхмерного принтера

- В 1986 году американец Чак Халл изобрёл принцип трёхмерной печати, который использовался в установке для стереолитографии.

- В 1988 году другой американец, Скотт Крамп нашёл абсолютно иной подход для осуществления трёхмерной печати – формование через декомпозицию плавящегося материала (FDM). На этом принципе сегодня работают все трёхмерные принтеры, способные делать изделия в ограниченных масштабах.

- Хотя работа над созданием трёхмерных принтеров началась в восьмидесятые годы прошлого века, сам термин «трёхмерная печать» появился лишь в 1995 году в недрах Массачусетского технологического института. И уже в следующем году, компания «3D Systems» назвала свою первую модель «Actua 2100» трёхмерным принтером. Такую историю создания имеет 3д принтер, если говорить кратко.

Первые модели объёмной печати работали очень медленно, а попытка увеличить скорость их работы неизменно приводила к погрешности в изделиях. Трёхмерные принтеры с достаточно высоким качеством изделий появились только в 2005 году. В 2008 году появилась модель «Reprap», наполовину способная воссоздать саму себя, поскольку могла делать половину своих деталей.

Технологии 3d печати

Трёхмерная печать может использовать разные технологии и расходные материалы, но в любом случае, она работает через последовательное наращивание слоями объёмного предмета. Для создания слоёв могут применяться различные технологии.

Лазерная стереолитография, в которой ультрафиолетовый лазер точку за точкой засвечивает поверхность жидкого фотополимера. В другом варианте засвечивание производится ультрафиолетовой лампой сквозь меняющийся с новым слоем фотошаблон. Жидкий полимер при этом затвердевает, становясь довольно прочным пластиком.

- Лазерное сплавление применяется для слоёв порошков из пластика или металла.

- Ламинирование – здесь всё также производится наслаивание материала, все слои склеиваются между собой, а лазером в каждом слое вырезаются участки, формирующие сечение будущего предмета.

- Струйная технология предусматривает застывание охлаждающегося материала: раздаточная форсунка выбрасывает на охлаждаемую платформу-основу разогретые капли термопластика. Там они мгновенно застывают, склеиваясь с соседними, и формируют слой изготавливаемой детали.

- Склеивание порошкообразного материала несколько напоминает спекание порошка лазерным лучом, но порошок здесь может быть из измельчённой целлюлозы, которая не плавится, поэтому для его склеивания используется жидкий адгезив или растворитель, который подаётся из миниатюрной форсунки. Таким методом можно придать детали желаемый цвет, если использовать разноцветные красящие вещества. Есть даже модели трёхмерных принтеров, в которых работают головки от обычных струйных принтеров.

- В качестве самоотверждающихся материалов могут применяться также густые керамические смеси. Подобные материалы востребованы для трёхмерной печати больших архитектурных моделей.

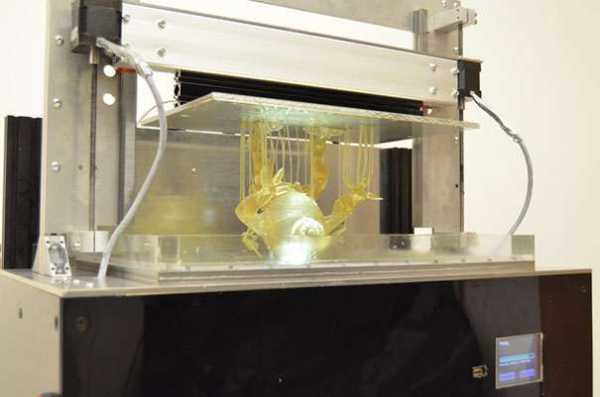

- Последнее достижение – биопринтеры. Пока это только экспериментальные установки, которые формируют трёхмерную структуру органа для трансплантации. Они используют растворы, содержащие живые клетки. Затем происходит рост, деление и специализация клеток, которые формируют окончательную форму органа.

Сырьё для трёхмерных принтеров

Все объёмные принтеры до 2008 года могли использовать только один вид пластика – АВС, который являлся лучшим «расходником» для трёхмерной печати. Компания Object Geometries Ltd выпустила первую модель «Connex500», которая могла одновременно использовать несколько видов материалов. Сейчас список таких материалов перевалил за сотню. Среди них можно отметить следующие:

- целлюлоза;

- гидрогель;

- бетон;

- акрил;

- вода;

- гипс;

- нейлон;

- металлический порошок;

- полилактид;

- поликапролактон;

- полиэтилен низкого давления;

- полипропилен;

- шоколад.

Особенность работы трёхмерных принтеров такова, что все получаемые объекты могут быть только твёрдотельными, поскольку наносятся слой за слоем. На обычном принтере можно сделать лишь бумажный документ, а на трёхмерном «напечатать» детскую игрушку, ткань, годную для пошива, пластиковую посуду, даже имплантаты для медицинских целей или автомобиль. Объёмные принтеры нового поколения имеют очень большие возможности.

Видео об истории 3d принтеров

Удивительные возможности трёхмерных принтеров

Трёхмерные принтеры постепенно становятся полезными и нужными приборами в нашей жизни, а сферы их применения всё больше расширяются. Так, небольшие трёхмерные принтеры способны делать бытовые мелочи, вроде посуды, игрушек, украшений и даже мебели.

- В 2010 году канадец Джим Кор продемонстрировал легковой автомобиль, корпус которого полностью был изготовлен на трёхмерном принтере, для которого потребовалось 2500 часов работы. Создатели уникального автомобиля даже собрались за пару дней добраться от Нью-Йорка до Сан-Франциско, используя при этом всего 38 л биотоплива.

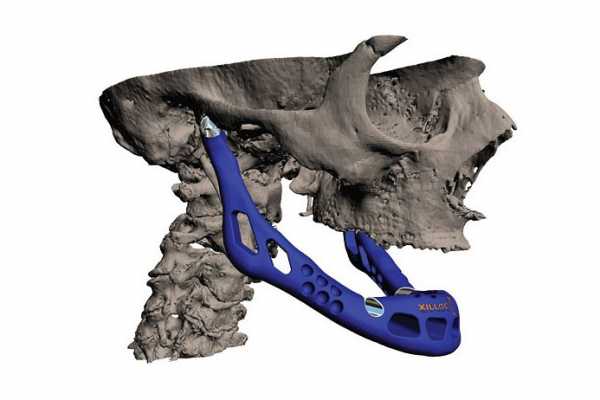

- В 2010 году компания «Organovo Inc.» объявила, что создала трёхмерную технологию изготовления искусственных кровеносных сосудов. Ранее об использовании этой технологии в медицинских целях не шло и речи. В настоящее время в мире уже сделано множество операций по протезированию, где пациентам вживлялись имплантаты, выполненные по этой технологии – костей черепа и носа, стоматологические, кости кистей и т.д.

- Гораздо скромнее выглядит демонстрация в 2011 году британцами принтера, который из шоколада мог сделать любую фигурку. Поскольку шоколад способен довольно быстро затвердевать при охлаждении, то принтер печатает на таком сырье довольно шустро. Такие принтеры – настоящая находка для ресторанов и кондитерских.

Учёные из Оксфорда предложили принтер, который может воспроизводить материал, частично имеющий свойства живой ткани. Робототехник из Италии Энрико Дини научил трёхмерный принтер делать макеты двухэтажных зданий, в которых есть комнаты с перегородками, трубы и лестницы. Всё это делается из неорганического компаунда и песка. Полученный материал имеет прочность, близкую к железобетону.

Инженерная мысль на этом не остановилась, поскольку поступило предложение использовать эту технологию при возведении лунных исследовательских баз. Было принято решение доставить трёхмерный принтер на МКС, где космонавты смогут быстрее изготовить необходимые для них детали, не дожидаясь доставки их с Земли.

Сейчас зd принтеры, история которых начиналась с громоздких и очень дорогих экземпляров, становятся всё меньше и дешевле. В 2011 году австрийцы продемонстрировали самый лёгкий, маленький и дешёвый в работе объёмный принтер. Здесь была использована технология аддитивной фотополимеризации, работающая со светочувствительной смолой.

Видео про возможности зd принтера

Раньше думали, что 3D мониторы – недостижимая роскошь для простого обывателя, а сегодня их могут купить даже незажиточные граждане. Так же и с трёхмерными принтерами – они уже перестали быть машинами из фантастических книг, а всё уверенней входят в реальность, принося всё больше пользы. Перспективы у них очень хорошие.

Вас впечатляют возможности 3d принтеров? Что Вас поразило больше всего? Поделитесь своим мнением в комментариях.

www.rutvet.ru

История 3д печати

В данном разделе нам хотелось проследить историю развития 3d печати от момента ее появления до сегодняшнего дня, а так же дать прогной относительно будущего развития технологии.

Первый 3d принтер был изобретен американцем Чарльзом Халом (Charles Hull), он работал по технологии стереолитографии (SLA) патент на технологию был оформлен в 1986 г. Принтер представлял из себя довольно габаритную промышленную установку. Установка «выращивала» трехмерную модель посредством нанесения фотополимеризующегося материала на подвижную платформу. Основой служил заранее смоделированный на компьютере цифровой макет (3д модель). Данный 3d принтер создавал трехмерные объекты, поднимаясь на 0,1-0,2 мм — высоту слоя. Несмотря на то, что первый аппарат обладал множеством минусов, технология получила свое применение. Чарльз Халл так же является со-основателем компании 3dsystems, одного из лидеров мирового производства промышленных 3д принтеров.

Чарльз Халл был не единственным, кто экспериментировал с технологией трехмерной печати, так в 1986 году Карл Декарт (Carl Deckard) изобрел метод селективного лазерного спекания (SLS). Подробнее о методе Вы можете узнать в другой статье, вкратце: лазерный луч спекает порошок (пластик, металл и т.д.), масса порошка при этом подоргевается в рабочей камере до температуры, близкой с температурой плавления. Основой так же служит заранее смоделированный на компьютере цифровой макет (3д модель). После прохождения лазером горизонтального слоя, камера опускается на высоту слоя (как правило 0.1-0.2 мм), масса порошка выравнивается специальным устройством и наноситься новый слой.

Однако самым известным и распространенным на сегодняшний день методом 3д печати является послойное направление (FDM). Идея технологии принадлежит Скотту Крампу (Scott Crump), патент датируется 1988 годом. Подробнее о методе Вы можете узнать в другой статье, вкратце: из нагретого сопла печатающей головки при помощи шагового двигателя подается материал (как правило пластик), печатающая головка перемещается на линейных направляющих по 1 или двум осям, так же по 1 или 2 осям двигается платформа. Основой движения так же служит 3д модель. Расплавленный пластик укладывается на платформу по установленному контуру, после чего головка или платформа перемещаются и поверх старого накладывается новый слой. Скотт Крамп является одним из основателей компании Stratasys, так же являющейся одним из лидеров в производстве промышленных 3д принтеров.

Все описанные выше устройства относились к классу промышленных аппаратов и стоили довольно дорого, так один из первых принтеров 3d Dimension от компании Stratasys 1991 году стоил от 50 до 220 тысяч долларов США (в зависимости от модели и комплектации). Принтеры работающие по технологиям, описанным выше стоили еще дороже и до самого недавнего времени о данных устройствах было известно лишь узкому кругу заинтересованных специалистов.

Все начало меняться с 2006 года, когда был основан проект RepRap (от англ Replicating Rapid Prototyper — само-воспроизводящийся механизм для быстрого изготовления прототипов), имеющий своей целью создание само-копирующего устройства, которым являлся 3д принтер, работающий по технологии FDM (послойное наплавление). Только в отличие от дорогостоящих промышленных аппаратов он был похож на неказистое изобретение из подручных средств. Рамой служат металлические валы, они же служат направляющими для печатающей головки. которой управляют простые шаговые двигатели. Программное обеспечение имеет открытый код. Почти все соединяющие детали печатаются из пластика на самом 3д принтере. Данная идея зародилась в среде Английский ученых и ставила своей целью распространение доступных аддитивных технологий, чтобы пользователи могли, скачивая 3д модели в сети интернет, создавать необходимые изделия, максимально сокращая таким образом производственную цепочку.

Оставив в стороне идеалогическую составляющую, сообществу (существующему и развивающемуся по сей день) удалось создать доступный «обычному человеку» 3d принтер. Так набор непечатанных деталей может стоить в районе пары сотен долларов США а готовый аппарат от 500 долларов. И пусть эти устройства выглядели неказисто и существенно уступали по качеству промышленным аналогам, все это доло невероятный толчок для развития технологии 3д печати.

По мере развития проекта RepRap, начали появляться 3d принтеры, взявшие за основу заложенную движением базу в техническом и, иногда, идеалогическом плане (например приверженность концепции открытого кода — OpenSource). Компании, производившие принетры старались сделать их более качественными как в плане рабочих характеристик, так и в плане дизайна и user experience. Первые принтеры RepRap нельзя назвать комерческим продуктом, так как управлять им не так уж просто (а собрать тем более) а добиться стабильных результатов работы получается не всегда. Тем не менее компании старались сократить более чем существенный разрыв в качестве, по возможности оставляя существенный разрыв в стоимости.

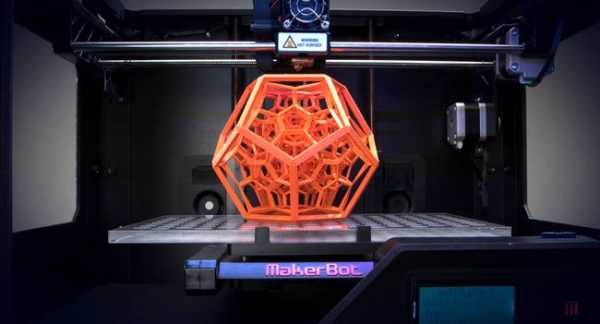

Здесь стоит в первую очередь упомянуть о компании MakerBot, начавшейся как startup, взявшей за основу идеи RepRap и мало по малу превратившие их в продукт нового качества.

Их флагманским продуктом (и по нашему мнению лучшим по сей день) остается 3д принтер MakerBot Replicator 2. Модель была выпущена в 2012 г. и позже снята с производства, однако по сей день остается одной из самых популярных моделей 3д принтеров «персонального» сегмента (по данным 3dhubs). Слово «персональный» взято в скобки по причине, что данный принтер, со стоимостью на момент выпуска 2200 долларов США, в основном использовался (и используется) для бизнес целей, однако попадает в персональный сегмент по причине своей стоимости. Данная модель отличается от своих прородителей (RepRap), являясь, по сути, законченным комерческим продуктом. Производители отказались от концепции OpenSourse, закрыв все источники и коды ПО.

Паралельно с выпуском техники компания активно развивала ресурс Thingiverse, содержащий множество моделей для 3d печати, доступных для скачивания бесплатно. В период работы над первым принтером и в дальнейшем сообщество сильно помогало компании, тестируя продукт и предлагая различные апгрейды. После выпуска модели Replicator 2 (и закрытии разработок), ситуация изменилась. Подробнее о истории компании MakerBot а так же других компаний и людей, связанных с 3d печатью, вы можете узнать, посмотрев фильм Print the legend.

В этом фильме также освещается история компании Formlabs, одной из первых начавшей производство доступного 3д принтера, работающего по технологии SLA (стререолитография). Компания собирала средства на первую модель FORM 1 посредством краудфандинга, столкнулась с трудностями производства, но в итоге выпустила доступный и производительный 3д принтер, сократив разрыв в качестве, описанный выше.

И хотя описанные выше 3д принтеры были далеки от совершенства, они положили начало развитию досутпной техники для трехмерной печати, которое происходит и по сей день. В настоящий момент качетсов принтеров технологий FDM и SLA повышается, однако существенного снижения цены уже не происходит, скорее она наоборот немного растет. Наряду с FDM и SLA множество компаний ведет разработки в области спекания порошков (SLS), а так же печати металлом. Несмотря на то, что такие принтеры доступными не назовешь, цена их значительно ниже, в сравнении с аналогами из профессионального сегмента. Стоит так же отметить, развитие линейки материалов, помимо стандартный ABS и PLA пластиков, сегодня используется множество различных материалов, включая нейлон, карбон и другие прочные и тугоплавкие материалы.

3d принтеры персонального сегмента сегодняшнего дня сильно приблизились к профессиональным устройствам, развитие которых так же не останавливается. Помимо компаний «основателей» технологии (Stratasys, 3dsystems) появилось множество небольших компаний, специализирующихся на промышленных технологиях 3d печати (в частности металлом). 3д печать так же привлекает к себе внимание крупных корпораций, которые с разной степенью успешности стремяться занять свое место на растущем рынке. Здесь стоит выделить компанию HP, которая не так давно выпустила модель HP Jet Fusion 3D 4200 завоевавшую популярность среди профессионалов 3d печати (по состоянии на 2018 г. держится в верхней части рейтинга профессиональных 3д принтеров в ежеквартальных отчетах портала 3dhubs).

Однако технологии 3д печати развиваются не только в ширь, но и вглубь. Одним из главных недостатков трехмерной печати, по сравнению с другими методами производства, является низкая скорость создания моделей. Существенным движением вперед в плане ускорения 3д печати стало изобретение технологии CLIP компанией CARBON, работающие по этой технологии принтеры компании могут производить модели в 100 раз быстрее по сравнению с классической технологией SLA.

Так же постоянно происходит расширение линейки, свойств и качества материалов и постобработки изделий. Все это ускоряет переход к использованию 3d принтеров именно в производстве, а не только как аппаратов для прототипирования. Сегодня многие крупные и не только компании и организации тесно используют 3д принтер в своей производственной цепочке: начиная от производителей потребительский товаров NIKE и PUMA и заканчивая BOEING и SPACE X (последняя печатает части двигателей для своих ракет, которые не возможно было изготовить никаким другим образом).

Помимо «классической» области применения 3д печати, сегодня все чаще можно видеть новости о том, как на 3d принтере напечатали дом или какой-нибудь орган (а точнее его маленькую часть) из био-материала. И это действительно так, несколько компаний по всему миру тестируют или уже частично применяют 3д печати в строительстве зданий и сооружений. В основном это касается контурной заливки стен (похоже на метод FDM) специальной композитной бетонной смесью. А в Амстердаме существует проект 3д печатного моста и этот список будет только расширяться со временем, так как применение 3d печати в строительстве способно существенно сократить издержки и увеличить скорость работ на определенных этапах.

Касаемо медицины, здесь 3д печать так же находит применение, однако в настоящий момент это не печать органов, а скорее применение технологии в протезировании (самого различного толка) и замещении костей. Так же технологии 3d печати широко используется в стоматологии (технология SLA). Касательно печати органов, это пока далеко в будущем, в настоящий момент био-3д принтеры это экспериментальные установки на ранних стадиях, успехи которых ограничиваются печатью нескольких ограниченно-жизнеспособных клеток.

Заглядывая в будущее, можно с уверенностью сказать, что технологии трехмерной печати будут расширяться как в ширь так и вглубь, совершенствуя технологии, ускоряя процессы, качество и улучшая свойства материалов. 3д принтеры все больше будут замещать старые методы в производственных цепочках различного масштаба, а мировое производство, благодаря этому, будет двигаться к схеме работы «по требованию» (on demand) увеличивая степень кастомизации изделий. Возможно, когда нибудь, 3д принтеры будут широко применяться и на бытовом уровне для производства необходимых вещей (мечта и цель движения RepRap), однако для этого необходимо не только развитие технологии, но и смена парадигмы общественного мышления, а так же развитие мощной экосистемы проектирования (3д моделирования) изделий (о чем очень часто забывают).

3d печать домов (и прочих сооружений), без сомнения так же будет развиваться, сокращая издержки и сроки производства, что вместе с освоением новых подходов в архитектуре и городском планировании (таких как модульное строительство и метод prefabricated), придаст ощутимый импульс к развитию индустрии в целом.

Биологические 3d принтеры будут выступать важным инструментом в научных исследованиях. Тем не менее, до их появления в больницах и клиниках, где они будут печатать новые органы, еще очень и очень далеко (фактически это научная фантастика).

3dmf.ru

История создания современных 3D-принтеров | Ай-Эс Консалтинг

Еще до появления письменности люди научились делиться информацией при помощи рисунков на стенах пещер. Но у такого способа был существенный недостаток: эти записи нельзя было взять с собой. Со временем человечество придумало технологию печати, а в последующие века она существенно преобразилась и дошла до объемного, трехмерного варианта. Первые упоминания о печати датируются вторым веком. В то время в Китае уже появилась некое подобие бумаги и краски, люди научились гравировать тексты на различных поверхностях. Вначале печатали на мраморных колоннах, камнях, но постепенно перешли на более удобные деревянные бруски. После изобретения бумаги печатное дело стало развиваться сильнее. В пятнадцатом веке Иоганн Гуттенберг придумал отливать из свинца трафареты с буквами и использовать их для последующего печатания на бумаге. Приблизительно через два века человечество перешло от трафаретов к печатным станкам. Первая серийная машинка была разработана Терри Пелегрино в 1808 году. А в 1868 году был выдан патент на машинку, которая уже была больше похожа на устройства, используемые в конце прошлого века. Первые черно-белые принтеры появились в 1985 году, а в 1988 году началось производство цветных моделей. Сегодня большие и маленькие принтеры можно найти в офисе, в школе и даже практически в каждом доме, ведь эти аппараты нужны для учебы или работы. В середине 1990-х годов в мировой экономике сложилась ситуация, в которой объем продаж заводов-производителей сократился в несколько раз, что означало переход на мелкосерийное производство. В конечном итоге компании обнаружили, что разработка форм, лекал и прототипов для все новых и новых моделей обходится весьма дорого. Примерно тогда становятся популярными устройства, способные быстро и с минимумом затрат изготавливать модели, — станки с числовым программным управлением. Многие из них так и остались в секторе производства, но интенсивное развитие отдельной ветви «эволюции» привело к появлению офисных принтеров объемной печати – так началась история развития 3D-печати. 3D печать ведёт свою историю с 1948 года, когда американец Чарльз Халл разработал технологию, которая позволяет из фотополимеров в жидком состоянии под действием лазера выращивать трехмерные объекты. И только в 1986 г. он получил патент на свое изобретение. В том же году он основал компанию «3D System» и приступил к разработке первого промышленного устройства для трёхмерной печати, которое было представлено общественности год спустя, в 1987 году. Само собой, это еще не был первый 3D-принтер в современном понимании, но именно она определила, что объекты наращиваются послойно. Интересный факт, что Халл был химиком и его изобретение пришло ему во сне. А теперь благодаря его детищу можно совершить революцию в медицине. С его помощью уже печатают зубы, кости и даже целые органы. Создав свой первый принтер и основав компанию 3D Systems, оборот которой теперь измеряется сотнями миллионов долларов, Халл положил начало целой отрасли. И хотя трехмерная печать является для нее привычным названием, все большее распространение получает другой термин — «аддитивные технологии». Это определение более емкое и лучше раскрывает суть изобретения. Ведь эта революция заключается в том, что в отличие от традиционных способов производства, когда из готового куска материала путем обработки получают готовое изделие, отсекая ненужное, при аддитивном подходе происходит обратное: продукт создается посредством постепенного добавления свежего материала. Сам процесс представляет собой следующего: луч лазера инициирует реакцию фотополимеризации, пластик затвердевает, и после определенного количества шагов вы получаете готовый объект. Подобные реакции были известны давно, но, чтобы совместить их с использованием печати, понадобилось время. Примерно в то же время разработки вел японец Хидео Кадама и несколько французских ученых, которым даже удалось получить патент. Но Чарльз Халл пошел дальше и для коммерческого использования запатентованных разработок создал компанию 3D Systems. Поэтому он обрел большую известность. Вначале 3D Systems создала несколько установок, которые носили название «аппарат для стереолитографии». После получения отзывов от своих покупателей компания усовершенствовала устройство и выпустила модель SLA 250. Стереолитография продолжает совершенствоваться: толщина слоя по данной технологии составляет 0,05-0,15 мм, а размеры объектов — около 50-60 см, хотя существуют исключения, доходящие до 2 метров. Первые потребительские принтеры от компании 3D Systems появились в начале 2012 года. Они были в несколько десятков раз меньше и легче своих «предков». Чарльз Халл был не единственным изобретателем, который экспериментировал с технологий 3D печати. Наряду со стереолитографией развивались и другие технологии трёхмерной печати. Технология формирования объёмных моделей из послойного листового материала (LOM) появилась в 1985 году, за год до получения Чарльзом Халлом патента на стереолитографию. Её автором считается Михаило Фейген, который предложил послойно формировать объёмные модели из листового материала: плёнок, полиэстера, композитива, пластика, бумаги и т.д., скрепляя между собой слои при помощи разогретого валика. Изготовление модели, ручным способом потребовало бы нескольких дней или даже недель работы, а при помощи LOM-принтера такая модель может быть воссоздана за несколько часов. Модели, изготовленные по технологии М. Фейгена, получаются шероховатыми, удалить лишний материал с их поверхности сложно из-за риска расслоения. В 1986 году Карл Декарт изобрёл метод селективного лазерного спекания. Суть метода заключается в послойном спекании порошкового материала лазерным лучом. В рабочей камере порошок разогревается до температуры, граничащей с температурой плавления. После этого материал разравнивается и на его поверхности лазерный луч прорисовывает необходимый контур. Когда луч касается порошка, тот разогревается до температуры плавления и спекается. После этого в камеру насыпается новый слой порошка, и процесс спекания повторяется. Циклы добавления материала, его разравнивания и спекания повторяются по заранее заданной схеме до тех пор, пока на рабочем столе камеры не образуется готовая модель с шероховатой пористой структурой. Готовое изделие извлекается из принтера, а излишки порошка удаляются. Устройство способно работать с порошковыми полимерами, литейным воском, нейлоном, керамикой, металлическими порошками, при этом при переходе с одного материала на другой камеру следует тщательно очистить от остатков прежнего материала. В одной камере можно выращивать сразу несколько моделей. Технология послойного уплотнения была разработана израильской компанией Cubital в 1987 году. По своей сути она напоминает фотокопирование. На избирательно заряженной пластине, изготовленной из стекла, формируется шаблон основания модели. Этот шаблон помещается над тонким слоем фотополимера, равномерно распределённым по рабочей поверхности, после чего экспонируется ультрафиолетовым лучом. Слой фотополимера, соответствующий данному слою шаблона, становится твёрдым, жидкие остатки удаляются, а пустоты заполняются жидким воском, который быстро застывает. Описанная последовательность действий многократно повторяется до тех пор, пока не сформируется готовая модель. Работу машины можно приостановить для удаления дефектных слоёв, а позже возобновить её. Аппарат, основанный на SGC технологии печати, использует дорогие, токсичные и достаточно редкие полимеры. Он работает достаточно шумно и требует постоянного контроля со стороны оператора. Ориентировочная стоимость трёхмерного принтера составляет 470 тыс. долларов США. В 1988 г. Скотт Крамп запатентовал свое изобретение, идея которой – послойная заливка экструдируемым расплавом. Суть технологии заключается в том, что в печатающей головке материал (расплав из пластика, металла, литейного воска) предварительно разогревается до температуры плавления и поступает в рабочую камеру. Головка выпускает расплавленный материал в виде нити, которая укладывается на рабочий стол. После этого платформа опускается ниже на толщину одного слоя, чтобы можно было сформировать следующий слой. После получения патента на изобретение, Скотт Крамп основал компанию Stratasys по производству 3D печатающих устройств. Первый принтер 3D Dimension с экструдирующей печатающей головкой появился в 1991 году, его ориентировочная стоимость составляла от 50 до 220 тыс. долларов США. Селективное лазерное спекание (SLS) было придумано Декардом и Биманом в Техасском университете в Остине. Двое ученых также создали компанию для продвижения своей технологии, но в 2001 ее выкупила 3D Systems. Современный исторический этап развития 3D-печати стартовал в 1993 году с созданием компании Solidscape. Она производила струйные принтеры, которые предшествовали трехмерным. В 1993 году 2 студента в Массачусетском технологическом институте придумали «технологию трехмерной печати» или 3DP. Эта разработка напоминала процесс печатания струйного принтера. Он создавал изображения не на бумаге, а в специальной емкости, и они были объемными. Тогда, в 1996 г. же появилось понятие «3D-печать» и первый 3D-принтер. Продажей и созданием устройств по такому принципу занималась Z corporation, которая просуществовала до 2012 года, так как ее выкупила 3D Systems. Первые 3D-принтеры имели малую мощность, работали медленно, а при увеличении скорости изделия получались с большими погрешностями. Только в 2005 году появились 3D-принтеры с высоким качеством печати. Следующие знаковые события в этой области произошли в 2005 году (появилась цветная печать) и 2006 году, когда Адриан Боуер основал проект RepRap. Именно по принципу Боуера работают большинство современных 3D-принтеров с технологией FDM. Целью проекта RepRap стало создание 3D-принтеров, которые могли бы воспроизводить свои запчасти. Через два года после начала проекта английскими конструкторами университета Бата был выпущен принтер, который способен печатать около половины своих деталей. До 2008 года любой 3D-принтер мог работать только с использование одного вида расходного материала — пластика АВС. Это один из лучших расходных материалов для 3D печати. Но компания Objet Geometries Ltd. разработала принтер Connex500, который мог работать с различными видами материалов одновременно. История создания 3D-принтера продолжилась появлением технологии под названием PolyJet, основанной на использовании фотополимерного жидкого пластика. При таком способе печати головка «рисует» слой фотополимера, который моментально засвечивается лампой. Метод оказался выигрышным по многим параметрам: цена его значительно ниже, а высокая точность дает возможность изготовления не просто моделей, а готовых к применению деталей. В 2010 году группа учёных Fluid Interfaces Group из Массачусетского Технологического Института представила на суд общественности первый 3D принтер «Cornucopia» для воссоздания продуктов питания. В пищевой принтер вместо обычной бумаги загружаются продукты питания, которые аппарат охлаждает, смешивает и использует для создания готового продукта. Главными изобретателями печатающего устройства «Cornucopia» считаются учёные Амит Зоран и Марчелло Коэльо. Их инновационное устройство способно перевести кулинарию на новый виток развития. Концепт сможет «печатать» ранее неизвестные блюда с заранее заданной пищевой ценностью, качеством и вкусом. В следующем году появился биологический принтер, печатающий стволовыми клетками человека и животных. В конце первого десятилетия XXI века группа учёных Института регенеративной медицины при Университете Уик Форест пришла к выводу, что человеческие ткани можно напечатать при помощи струйных принтеров, заправив их живыми клетками. С этого момента началась кропотливая работа над созданием биопринтера для выращивания человеческих органов. Такое устройство было продемонстрировано в сентябре 2011 года на конференции по новым технологиям и дизайну. Оно функционирует также, как и обычный струйный принтер, но вместо чернил оно использует стволовые клетки людей и животных. 3D принтер способен печатать кусочки ткани, кожи, позвоночные диски, коленные хрящи и полноценные органы. Перед началом печати орган больного сканируют с разных ракурсов и загружают полученную информацию в трёхмерный принтер, вместе с образцом ткани органа. За несколько часов работы устройство воссоздаёт точную копию органа, включая сосуды. Также учёные воссоздали сердце крысы, которое успешно работало после имплантации подопытному животному. Этот уникальный аппарат может заживлять раны прямо на пациенте, а также устранять механические повреждения органов, полученные в результате огнестрельных и ножевых ранений, несчастных случаев и т.д. Для этого он сканирует рану (орган) и заполняет её соответствующим типом свежевыращенных тканей. В 2011 году учёные из Великобритании первыми показали 3D-принтер, на котором можно было напечатать любую фигурку из шоколада или простую шоколадную плитку. Принтер накладывает слои друг на друга. Благодаря способности шоколада быстро застывать и твердеть при охлаждении, процесс печати протекает довольно быстро. 2011 год — год создания первого самолета, напечатанного на 3D-принтере. Эта идея принадлежала инженерам из Университета Саутгемптона (Великобритания). Они сказали, что сложно было не в процессе печатании, а в стадии проектирования. Модель 3D-самолета прекрасно летала на сравнительно большой скорости. Раньше 3D-принтеры были громоздкие и стоили очень дорого, а в 2011 году исследователи из Венского Технологического Университета представили самый маленький, лёгкий и дешёвый по стоимости печати 3D-принтер. Новая модель работает по аддитивной технологии фотополимеризации светочувствительной смолы, весит 1,5 килограмма и стоит около 1200 евро. В 2012 году появились принтеры для домашнего использования, такой 3D-принтер печатает по технологии FDM. В 2014 году появился принтер для одновременной печати несколькими цветами и материалами. В этом же году многие корпорации проявили интерес к трехмерной печати. 3D-принтеры можно смело назвать самыми нужными и полезными приборами нашего настоящего и будущего. Технологии создания 3D-моделей широко используются в различных сферах. Например, небольшие 3D-принтеры могут создавать всякие мелочи, нужные в быту: игрушки, посуду, мебель и украшения. Ученые из Оксфордского университета предложил принтер, способного производить синтетические материалы, а также материалы с некоторыми свойствами живых тканей. Итальянский робототехник Энрико Дини создал принтер D-Shape, который может напечатать макет двухэтажного здания, включая комнаты, лестницы, трубы и перегородки. Он использует только песок и неорганический компаунд. Прочность полученного материала ученые сопоставляют с железобетоном. Сейчас количество материалов, которые используют для 3D-печати, перевалило за сто. Сегодня можно использовать такие материалы, как акрил, бетон, гидрогель, бумага, гипс, деревянное волокно, лед, металлический порошок, нейлон, поликапролактон, полилактид, полипропилен, полиэтилен низкого давления и шоколад. Сейчас печатают и торты, и целые дома, и даже модели сверхновых звезд, созданные в результате математического моделирования. На сегодня объем мирового рынка таких изделий составляет более $3 млрд, а по прогнозам на 2020 г. – эта цифра достигнет $12 млрд. Говорить о зрелости рынка еще рано, но тот факт, что крупнейший производитель авиадвигателей Rolls-Royce уже печатает лопасти турбин, доверяя жизни людей новой технологии, говорит сам за себя. Такие гиганты берутся за трехмерную печать не из простого любопытства. Дело в затратах. Если нужно создать прототип, показать его кому-то, сделать что-то, что по результатам испытаний придется доработать, лучшего способа, чем напечатать модель на 3D-принтере, не найти. Времени и денег тратится в разы меньше. Причем как напрямую, так и косвенно: материальные затраты при традиционном подходе, выраженные в количестве отходов, в некоторых отраслях достигают колоссальных значений. В авиастроении, например, есть даже такой показатель, как процент исходных материалов, находящий в итоге свое воплощение в самолете. Преимущества, благодаря которым появились сотни стартапов, создающих реальные вещи в разных отраслях – это быстрота прототипирования, низкие накладные расходы, доступность разнообразных 3D-принтеров вкупе с уменьшением стоимости и расширением ассортимента микроэлектронной базы. Но дело не только в простоте и дешевизне. Возвращаясь к авиационным двигателям, сегодня это сложнейшие с инженерной точки зрения изделия, которые испытывают колоссальные и многократные нагрузки. Раньше процесс создания некоторых деталей приходилось разбивать на несколько этапов, так как традиционный способ производства просто не позволял создавать объекты такой сложной формы за один раз. Теперь же с использованием 3D-печати это стало возможным. И, что немаловажно, создание таких изделий — прекрасная иллюстрация современного подхода к производству, когда большинство операций, начиная от создания чертежа и заканчивая функционированием изделия, управляется компьютером. Ведь до того, как начать печать, объект проектируется и обрабатывается на компьютере, переводится в специальный формат, понятный для принтера, и уже после этого отправляется, опять же в цифровом виде, на печать. Возможен и обратный, также связанный с компьютерной обработкой процесс: когда реальный объект оцифровывается при помощи 3D-сканера, переводится в формат чертежа и в неизменном или скорректированном виде воспроизводится на трехмерном принтере. С этим связано еще одно свойство аддитивных технологий: возможность быстрой подгонки готового изделия или создания нового с нуля в зависимости от конкретных потребностей клиента. Та же печать внутренних органов или частей скелета без учета особенностей конкретного пациента невозможна. У аддитивных технологий есть и свои недостатки. Основная критика фокусируется вокруг низкой скорости создания изделий и их качества. За 20 лет скорость 3D-печати увеличилась существенно. И будет увеличиваться и дальше: производители все чаще используют несколько печатающих головок, что не только ускоряет процесс, но и позволяет использовать разные цвета и даже материалы за один проход С качеством тоже не все так плохо, как утверждают многие. Модели, получающиеся с использованием недорогих, предназначенных для домашнего использования принтеров, выходят шероховатыми, проработка деталей хромает, но, с одной стороны, разрешающая способность устройств растет, а с другой — далеко не всегда даже в промышленном производстве нужно субмикронное разрешение. Чаще востребовано другое — возможность быстро напечатать, протестировать и в случае необходимости изменить модель и напечатать заново. А с этим у аддитивных технологий все в порядке. 3D-печать будет необходима во время экспансии человечества в космос. Ведь если доставка готовых изделий на орбиту будет по-прежнему оставаться дорогим удовольствием, будет проще и дешевле производить все там и из находящихся на астероидах, спутниках или планетах материалов.www.iscons.ru

3D-принтер — история создания, принцип действия и возможности – GRIDDER

Биотехнологическая компания Organovo продекларировала весьма масштабные цели на 2014 год. Ученые этой организации собираются получить человеческую печень методом 3Д-печати. Подобные образцы ткани печени уже были получены в 2011 году. Однако они не содержали сосудов, реализовать наличие которых оказалось непреодолимой задачей. Теперь же работники Organovo намереваются воссоздать полноценный орган. Конечно, до успешной пересадки человеку 3Д-копии еще далеко, но перед исследовательской деятельностью открываются широкие возможности. Наблюдение за реакциями на лекарства и другими функциями напечатанной печени должны продвинуть на следующий уровень фармакологию и медицину. Особо воспаленные умы уже заговорили о бессмертии человека.

История создания

Медицинское применение 3Д-принтеров не стояло у основы их появления. Начальной идейной базой инновационной технологии было удешевление производства. Мелкосерийное производство, которое набрало серьезные обороты в 90-х годах, требовало приличные затраты на разработку внешнего вида и начинки каждого товара. Расходы на эскизы, лекала, прототипы, макеты начали выливаться в приличную сумму. Тогда на предприятиях стали появляться аппараты, которые быстро и точно создавали требуемые модели. Конструктивной основой этих машин было числовое программное управление. Они с успехом применяются на различных предприятиях и сейчас. 3Д-принтер является эволюционным наследником этих агрегатов.

В 1986 году Чарльз Халл создал установку, которая, используя метод стереолитографии, могла создавать 3Д-прототипы. В 1990 году семья ученых Крамп впервые использовала метод наплавления в 3Д-воссоздании. Переломным в объемной печати можно считать 1995 год, когда компания Solidscape разработала специальный струйный принтер, который создал трехмерное изображение. С этой отправной точки стартуют понятия «3Д-печать» и «3Д-принтер». Технологию стали развивать по всему миру. Появилось множество компаний, которые привносили новые возможности и улучшения. Прорывом в молодой технологии стало появление метода печати PolyJet, использующий для объемной модели фотополимерный жидкий пластик. Вариант такой 3Д-печати был более дешевым и точным. Это позволило делать не только макеты и прототипы, а и готовые к использованию объекты.

Принцип действия

Основой работы 3Д-принтера служит запрограммированное послойное воссоздание модели. Технологии реализации могут быть различными. Существует два основных подхода печати: лазерный и струйный. Эти варианты в свою очередь делятся на более узкие подразделения.

В лазерной методике это: стереолитография, сплавление, ламинирование. Лазерная стереолитография основана на воздействии излучения лазера к фотополимеру. Фотополимер – это вещество, которое меняет свои свойства под действием светового потока. В данном способе используется платформа, погружаемая в фотополимер на высоту слоя печати (0.1-0.2 мм). На вещество оказывают запрограммированное излучение, которое приводит к затвердеванию слоя. Дальше платформа опускается пошагово, воссоздавая весь объект послойно. На качество полученного 3Д-объекта влияют характеристики используемого фотополимера и уровень облучения.

Лазерное сплавление предусматривает влияние излучения на порошковое состояние металла или пластика. Послойно материал плавится в требуемый контур детали. Метод ламинирования использует набор слоев рабочего материала. Из каждого слоя вырезается заданное сечение, формируя при складывании всю 3Д-модель. Слои подвергаются склеиванию.

Струйный подход к 3Д-печати тоже имеет немало ответвлений. Головка принтера может выдавливать частицы разогретого термопластика на охлажденную платформу. При этом происходит быстрое остывание и отвердение слоя воссоздаваемого объекта. В другом похожем способе для затвердения материала используют ультрафиолет. Есть и аналог лазерному сплавлению. Для формирования модели из порошкообразного вещества используется жидкость, поступающая из струйной головки. На струйной основе работают и биопринтеры, создающие образцы органов. Материалом таких приборов являются стволовые клетки, которые, взаимодействуя и развиваясь, образуют искомый экземпляр.

Достижения и перспективы

Развитие 3Д-принтеров может произвести переворот в производстве. Уже сейчас распространены примеры трехмерной печати различных готовых изделий. Создано даже работающее огнестрельное оружие, а в Филадельфии уже успели принять закон, запрещающий такую опасную 3Д-печать.

Ну а макетное применение уже давно используется множеством разработчиков. Модели из прозрачного материала значительно упрощают изучение внутреннего функционирования сложных механизмов. Уже существуют самовоссоздаваемые 3Д-принтеры. Модель RepRap может произвести более половины собственных деталей.

Но более впечатляющими кажутся успехи в медицинской плоскости. Уже сейчас хирурги пользуются 3Д-моделями для более точного диагностирования и вмешательства. Такой подход неимоверно повысил качество операционных и профилактических действий. Зубное протезирование тоже рассыпалось в благодарностях 3Д-принтеру.

Ученые Великобритании смогли создать образец глазной сетчатки, что в перспективе может уничтожить само понятие «плохое зрение». А искусственные донорские органы помогут бороться с неизлечимыми болезнями и глобально упростят операции по пересадке. Перед 3Д-печатью ставятся немыслимые цели и задания, которые не кажутся невыполнимыми.

Появились энтузиасты, которые хотят сделать 3Д-принтер массовым ресурсом. Был создан прототип уличного автомата для 3Д-печати. Проект получил название Dreambox. Через интернет передается образец требуемой модели, а результат можно забрать в месте установки автомата. Возможно, в ближайшем будущем такой аппарат будет стоять в каждом доме, печатая владельцу любые предметы.

Дайте свою оценку данной статье

Загрузка…5/53Поделитесь этой статьей со своими друзьями

Оставьте свой отзыв

Вы должны Войти, чтобы оставлять отзывы. Вы также можете войти через соцсеть:

Читайте также

gridder.ru

3D-печать (технология, история, бизнес) | Энциклопедия Wiki 3DP

3D-печать, как технология, представляет из себя процесс создания твёрдых трёхмерных объектов практически любой формы на основе цифровой компьютерной модели.

3D-печать достигается посредством так называемых аддитивных процессов, во время которых каждый слой материала кладётся в разной форме. Это отличает её от традиционных техник механической обработки, большинство которых основано на удалении материала путём его обрезания или сверления (субтрактивные процессы).[1]

3d-печать (трехмерная печать), также (преимущественно в англоязычных источниках) известная, как аддитивное производство (additive manufacturing (AM) – комплекс технологических решений и специализированного оборудования, позволяющие создавать трехмерные объекты по заданным моделям из специализированных расходных материалов (в основном на полимерной основе).

3D-печать, зародившаяся во второй трети минувшего века, получила свое активное развитие лишь в середине нулевых годов века нынешнего. На сегодняшний день можно констатировать, что 3D-печать уже сформировалась как отдельная индустрия, которая включает в себя не только разработку технологических решений, а также разработку, изготовление и серийное производство расходных материалов и специализированного оборудования (принтеры и сканеры), но также включает в себя и зарождающуюся сферу бизнеса, ориентированного на оказание услуг и выполнение работ непосредственно при помощи технологий объемной печати.

В ряде СМИ и мировом бизнес-сообществе, характеризуя перспективность данной индустрии, 3D-печать именуют, как “интернет в 95 году”, указывая тем самым на ожидаемый и бурный рост индустрии 3д-печати в обозримом будущем.

СОДЕРЖАНИЕ: История | Общие принципы | Технологии 3DP | Оборудование | Материалы | Программное обеспечение | Сферы применения | Рынок 3D-печати | 3Д-печать в СНГ | Интересные факты

История развития объемной печати

История 3Д-печати насчитывает уже несколько десятилетий, однако основной технологический всплеск пришелся лишь на последние 10 лет.

Разработка целевых технологических решений и специализированного оборудования, оснастки и материалов в области объемной печати начались еще в конце 70-х годов прошлого века. При этом, первые образцы оборудования и материалов для 3D-печати появились уже в 80-х годах.

В 1981 году Хидео Кодама, сотрудник Муниципального промышленного исследовательского института в Нагое (Япония) изобрел два новых метода изготовления трехмерных моделей из пластика и реактопластов, выступавших в качестве отвердителя.

16 июля 1984 года французские ученые Ален Ле Меают, Оливье Де Витте и Жан Клод Андре подали заявку на регистрацию патента на процесс стереолитографии. К сожалению, данный патент вскоре был приостановлен компаниями General Electric Company (теперь Alcatel-Alsthom) и CILAS (The Laser Consortium) по причине, что интересно: “из-за отсутствия деловой перспективы”.

Примечательно, что всего 3 недели спустя на другом берегу Атлантики Чак Халл (компании 3D System Corporation) подал свой собственный патент на систему стереолитографической обработки, в которой слои добавлялись путем отверждения фотополимеров при помощи ультрафиолетовых световых лазеров. Халл обозначил этот процесс как “систему для создания трехмерных объектов путем формирования у них структуры поперечного сечения”.

Фактически, вкладом Чака Халла в мировую индустрию объемной печати является создание формата файлов STL (используются в стереолитографии), разработка элементов программного обеспечения 3D-печати и ряда ключевых элементов технологических решений в вопросе использования материалов.

Первые образцы оборудования были крайне громоздкими, а сам процесс 3д-печати оставлял очень много вопросов к скорости работы и качеству прототипирования. Изменить эту ситуацию решил Скотт Крамп, который в 1988 году разработал технологию и 30 октября 1989 года подал заявку на патент изобретения, обозначенного как: аппарат для создания трехмерных объектов методом послойного наплавления.[2]

Тут следует упомянуть еще один интересный факт о 3D-печати: свой путь в области данной технологии, ныне весьма состоятельный человек и признанный эксперт индустрии объемной печати и аддитивных технологий, Крамп начал с того, что решил использовать горячий клеевой пистолет, чтобы сделать маленького лягушонка в качестве игрушки для собственной дочери.

Технология, которую разработал Крамп получила название «моделирование методом наплавления (FDM)» и на сегодняшний день является самой используемой технологией 3D-печати. Сам разработчик приступил к ее промышленному освоению в том же 89 году, учредив для этих целей (вместе с супругой) одного из нынешних лидеров индустрии – компанию Stratasys. Свой первый 3д-принтер (3D Modeler) компания продала в 1992 году.

Сам термин 3Д-печать (3d– printing) впервые появился в 1993 году и (первоначально) относился к технологии нанесения порошкового слоя с использованием стандартных и струйных печатающих головок, разработанных в Массачусетском технологическом институте (MIT).

К 1993 году относится и еще одно, весьма важное для индустрии объемной печати, событие – в этом году была основана и начала свою работу компания Solidscape, представившая на рынок высокоточное оборудование 3D-печати, работающее по технологии “точка к точке” (“dot-on-dot”).

Технологии аддитивного производства, предназначенные для спекания или плавки материалов (например, селективное лазерное спекание, прямое металлическое лазерное спекание и селективное лазерное спекание) в 80-х и 90-х года прошлого века были известны под своими собственными названиями. В то время вся металлообработка осуществлялась методами, ныне именуемыми, как «неаддитивные» (литье, штамповка, механическая обработка). Не глядя на то, что для этих методов характерна глубокая автоматизация технологических процессов (например, станки с ЧПУ) идея движущейся рабочей головки, перемещающейся в трехмерном пространстве и преобразующей рабочее сырье и (или) материал в заданную форму, в металлообработке применялась лишь в процессах, удаляющих «лишнее» (например, фрезерование). Учитывая это обстоятельство, классификация данных методов в качестве аддитивного производства, оспаривается разработчиками технологических решений, основанных на добавлении материалов. Так, к середине 90-х годов в Университете Стэнфорда и Университете Карнеги-Меллоун были разработаны новые методы осаждения материалов: микрокастинг и распыление материалов. Со временем свое развитие получили не только технологии обработки, но и сами материалы, используемые в 3д-печати. Это позволило существенно продвинуть индустрии и расширить возможную геометрию получаемых объектов.

Знаменательной датой в мировой истории 3д-печати является 29 мая 2008 года. В этот день появился первый 3D-принтер, способный частично распечатать сам себя. Машина, получившая название Darwin, была разработана в рамках проекта RepRap (сокращение от Replicating Rapid Prototyper – самовоспроизводящийся механизм для быстрого изготовления прототипов) , основанного Эдрианом Боуэром из университета Бата (Bath University). Проект был впервые анонсирован за 3 года до этого в виде идеи, предполагавшей создание 3d-принтера, способного воспроизводить самого себя. При этом, ключевым принципом проекта явилось то условие, что вся техническая документация по оборудованию и программное обеспечение для 3D-печати должны находиться в свободном доступе.[2]

Крайне важное событие для общемировой индустрии аддитивных технологий свершилось в 2010 году – когда окончательно истекли сроки действия патентов уже упомянутых компаний-первопроходцев 3D System и Stratasys. Это обстоятельство открыло двери для широкого круга сравнительно небольших компаний и частных лиц, ринувшихся изобретать новые решения и оборудование в области печати 3D. В итоге цены на оборудование пошли вниз, а само оборудование, материалы и технологии стали более надежными и эффективными.

Начиная с 2010 года индустрия аддитивных технологий развивается едва ли не в геометрической прогрессии, совершенствуя технологические решения, основное и вспомогательное оборудование, а также, проникая в новые сферы производства, бизнеса и общественной жизни.

Общие принципы технологии 3D-печати

Индустрия 3д-печати уже насчитывает несколько весьма разноплановых методов создания объемных моделей. Печать может осуществляться различными способами с применением весьма широкой гаммы материалов (от традиционных полимеров до экспериментальных случаев использования материалов на биологической основе), однако, в основе каждого из них лежит принцип послойного создания (выращивания) твёрдого объекта.

Технологии, применяемые для создания слоев

В работе – будет дополнено

Моделирование

Будет дополнено – следите за обновлениями

3D-печать

Ожидайте обновление

Постобработка

Ожидайте обновление

Основные технологии 3д-печати

Готовится к публикации

3DP оборудование

Практическая реализация любой из известных технологий осуществления 3D-печати предполагает использование специализированного и вспомогательного оборудования. Ключевую роль при этом, что понятно, играют 3д-принтеры, непосредственно осуществляющие 3д-печать. При этом, заметную руль играют также 3д-сканеры, позволяющие сравнительно быстро получить объемную модель объекта, а также персональные компьютеры, на которых (помимо прочего) осуществляется создание и редактирование 3D-моделей.

3D-принтеры

Основная статья: 3d-принтер

3D-принтер — это периферийное устройство, использующее метод послойного создания физического объекта по заданной цифровой 3D-модели. На сегодняшний день различают два типа оборудования: домашний и профессиональный.

При этом, 3д-принтер профессионального класса от оборудования для “домашнего” использования отличают стабильные размеры получаемых изделий, повышенная производительность и качество прототипирования.

Сканеры

В работе

Вспомогательное

В работе

Материалы для 3д-печати

Мы знаем все про материалы для 3Д (особенно про полимерные) – скоро выложим в эфир!)

Программное обеспечение 3dp

После создания 3D-модели используются САПР-системы, поддерживающие управление 3D-печатью. САПР (CAD – Computer-Aided Design) – системы автоматизации проектных работ: программное обеспечение для 2D и 3D моделирования.[1]

Текст про ПО в Зд-печати в работе и будет дополнен

Сферы применения 3D-печати

Пишем про сферы применения 3д-печати

Рынок 3D-печати

Структурно рынок объемной печати можно условно разделить на 2 основных сегмента: рынок оборудования и рынок расходных материалов для 3д-печати. Как уже было многократно отмечено, индустрия аддитивных технологий, по мнению большинства финансовых аналитиков и экспертов в области бизнеса, относится к категории наиболее привлекательных сфер для инвестирования.

Не удивительно, что проводимые исследования и публикуемые прогнозы предрекают рост рынка 3d-печати в целом и его составных элементов в частности. Драйвером роста, при этом, является ожидаемое и очень активное развитие мелкосерийного производства – так называемая “крафтовая революция”.

Рынок расходных материалов

На сегодняшний день наиболее потребляемыми материалами на рынке 3д-печати являются:

- Фотополимерные материалы;

- Термопластичные волоконные материалы;

- Термопластичные порошки;

- Металлические порошки;

- Пескообразные и вяжущие материалы;

- Специализированные сварочные проволоки.

Ожидается, что дальнейшее развития рынка материалов будет развиваться путем создания специализированных веществ и рецептур. Сопутствующим фактором, при этом, будет рост эффективности применения таких материалов и снижение их себестоимости.

Что касается анализа рынка с точки зрения потребителей, то тут, прогнозируют эксперты, основными драйверами будут выступать: аэрокосмическая индустрия; медицина; архитектура и образование. В итоге, по мнению аналитиков из Report Buyer, совокупный объем мирового рынка 3dp материалов составит к 2025 году $8 млрд.

Рынок 3D-принтеров

Если история самой технологии 3д-печати насчитывает уже несколько десятилетий, то история бизнеса в данной области сейчас только начинается – по мнению экспертов рынок 3d-принтеров зародился лишь 5 лет. При этом он демонстрирует существенные темпы роста. Так, в 2015 году его объем уже оценивался в $4,8 млрд.

В настоящий момент аналитики отмечают двукратные темпы роста. Так, по мнению авторитетной компании Delloite объем мирового рынка 3D-принтеров в 2020 году составит $20 млрд.

Что касается структуры рынка, то по итогам продаж данной категории оборудования в 2016 году, порядка 95% пришлось на так называемые домашние 3d-принтеры. Ожидается, что в обозримой перспективе данный баланс будет меняться в пользу принтеров профессионального класса, что будет обусловлено развитием бизнес-применения 3d-печати.

Рынок услуг 3D-печати

Ключевое значение для развития индустрии объемной печати в целом, по мнению экспертов и аналитиков, имеют перспективы дальнейшего становления и развития бизнесс-применения 3д-печати.

Так, в период с 1988 по 2015 год среднегодовой темп роста рынка аддитивных технологий (создание 3D-моделей) составил, по данным Wohlers Associates которые приводит РБК, 26,2%. Совокупная выручка компаний, занятых в производстве и обслуживании 3D-принтеров в мире, в 2015 году превысила $5,16 млрд. По данным Context, мировой рынок услуг 3D-печати к 2020 году достигнет $17,8 млрд.

3д-печать в России, Беларуси и СНГ

По некоторым данным первые разработки в области аддитивных технологий на просторах СНГ, начались еще в прошлом веке – во времена существования СССР. Однако первые, более-мене заметные успехи в этой области стали появляться лишь во второй половине первого десятилетия века двадцать первого.

На сегодняшний день лидером в области освоения и применения технологии 3d-печати в СНГ, вполне ожидаемо, является Российская Федерация. Именно здесь сконцентрировано подавляющее большинство национальных разработчиков технологических решений, оборудования и материалов.

При этом, свое успехи в области объемной печати есть и в других странах бывшего СССР. В частности в Республике Беларусь есть собственные, хоть и мелкосерийные, разработчики и производители оборудования (в том числе, 3d-принтеров профессионального класса), а также производители расходных материалов (преимущественно, на полимерной основе) и разработчики технологических решений.

Что же касается вопросов практического применения 3д-печати в повседневной жизни, бизнесе и образовании, то тут можно констатировать в целом одинаковую и вполне развитую (учитывая “возраст” индустрии) ситуацию практически по всем странам постсоветского пространства. Помимо России и Беларуси, 3д-печать, как инструмент для ведения бизнеса, осуществления проектирования или обучения школьников и студентов вполне активно применяется в Украине, Азербайджане и Казахстане.

Интересные факты о 3D-печати

1. Прототип современного 3D-принтера был впервые представлен еще в 1966 году в знаменитом телевизионном сериале “Звездный путь” (Star Trek). По сценарию герои сериала использовали соответствующее устройство на своем космическом корабле с целью печати различных продуктов питания. На сегодняшний день 3д-печать еды – это уже весьма проработанная технология, реализованная во многих странах мира – определенные разработки на этот счет присутствуют и в Беларуси.

3D-принтер из сериала “Звездный путь” – Food Replicator печатает еду (Изображение кликабельно)

2. Куда более важным и весьма интересным фактом в истории технологий объемной печати является то обстоятельство, что первый патент в данной области получила группа французских ученых 16 июля 1984 года, однако (в итоге) он был прекращен компаниями Alcatel-Alsthom и The Laser Consortium по причине отсутствия (по мнению ответственных сотрудников названных фирм) у данной технологии деловой перспективы. Интересно то, что всего лишь спустя 3 недели патент на схожую разработку получил Чак Халл, один из основателей компании 3D Systems Corporation, ныне занимающей лидирующие позиции на мировом рынке 3д-печати.

3. 3д-печать, способная создавать объекты различного размера и формы под индивидуальные задачи, уже сегодня весьма активно используется в такой области, как строительство. Однако, перспективы аддитивных технологий не ограничиваются лишь применением на нашей родной планет “Земля”.

Так, по данным издания TopNewsWeek.com, в настоящий момент группа ученых, состоящая из сотрудников Университета Вашингтона (США) и НАСА, активно работает над созданием технологии и соответствующего оборудования, которые позволят осуществлять 3d-печать с использованием лунной пыли. Цель, как уже можно догадаться, заключается в том, что бы в процессе колонизации естественного спутника печатать необходимые элементы (например, запасные части к луноходу), а в перспективе и строительные материалы для возведения жилых и рабочих модулей станции прямо на Луне.

4. Еще один интересный факт из истории 3д-печати: знаете ли вы, что 3d-печать, в ее нынешнем виде, по сути началась с того, что один из нынешних общепризнанных экспертов данной индустрии (Скотт Крамп из Stratasys) решил сделать для своей маленькой дочери игрушечного лягушенка при помощи клеевого пистолета.

Узнать больше о 3d-печати:

Также, для получения наиболее полной картины об индустрии аддитивных технологий и объемной печати рекомендуем использовать поиск по сайту.

mplast.by

Краткая история 3D-печати

Появление первых устройств-предвестников 3D-принтеров относится к началу 1980-х годов, когда доктор Хидео Кодама в Японии разработал систему быстрого прототипирования с использованием фотополимеров. Принцип работы аппаратов был таким же, как и в современных 3D-принтерах – распечатанный объект создавался послойно в соответствии с моделью.

Настоящим прорывом в этой области стало изобретение стереолитографии Чарльзом Халлом в 1984 году. Благодаря этой технологии появилась возможность производить на 3D-принтерах объекты по цифровым проектам (изображениям). В качестве материала также использовался фотополимер, жидкое вещество на основе акрила. Под воздействием лучей УФ-лазера материал моментально застывал и превращался в пластиковый объект, принимая необходимую форму. Разумеется, это изобретение произвело переворот в среде разработчиков, которые теперь могли создавать прототипы с гораздо меньшими издержками.

В начале 1990-х годов компания Чарльза Халла, 3D Systems Corporation (которая и сегодня является одним из лидеров отрасли) начала производство аппаратов, работающих по технологии лазерной стереолитографии из фотополимеров (SLA). В то же время, стартап DTM получил патент на изобретенную Карлом Декардом (из Техасского университета) технологию селективного лазерного спекания (SLS), где вместо жидкого материала воздействию лазера подвергался порошок. Третья технология, моделирование методом наплавления (FDM), была разработана в тот период под руководством Скотта Крампа в компании Stratasys и используется до сих пор, в основном, в базовых моделях 3D-принтеров. Разумеется, самые первые аппараты не были совершенными, при затвердевании материала объект часто искривлялся. Несмотря на свои недостатки и высокую стоимость, такие технологии, как стереолитография, безусловно, обладают огромным потенциалом, который продолжает исследоваться и сейчас.

Следующее десятилетие было отмечено рядом важнейших событий с точки зрения применения технологий 3D-печати в медицине. Первым из них стала успешная имплантация мочевого пузыря, напечатанного на 3D-принтере. Готовый орган был покрыт клетками самого пациента, что практически сводило к нулю шансы на отторжение имплантата. Впоследствии было объявлено о создании полностью функционирующей уменьшенной копии почки, однако это заявление было опровергнуто. Даже сейчас ученые признают, что создание полностью функционирующих сложных органов, таких как почки или печень, пригодных для трансплантации, будет возможно не раньше, чем через несколько лет или даже десятилетий. Разными исследователями создавалась модель почки, но основной проблемой остается система крупных и мелких кровеносных сосудов, поскольку без нее орган не сможет функционировать в теле пациента. Тем не менее, значительные успехи отмечались в создании более простых органов, хрящей и кровеносных сосудов, распечатанных на 3D-принтере с использованием только человеческих клеток в качестве материала, не говоря уже о костных имплантатах. Это направление исследований стремительно развивается, например, с внедрением печати живой тканью и разработками в сфере протезов со сложной конструкцией, не требующих сборки.

В дальнейшем в развитии технологий 3D-печати наметилось два основных направления. Первое – это высокотехнологичные исследования, в рамках которых создаются очень дорогостоящие системы 3D-принтеров, предназначенные для производства сложных и специальных деталей. Эта сфера развивается и сейчас, а результаты разработок применяются в аэрокосмической отрасли, автомобилестроении, медицине и ювелирной промышленности. Многие исследования такого рода остаются засекреченными и защищены условиями неразглашения информации.

С другой стороны, противоположная тенденция – развитие повседневного функционала 3D-принтеров, что сделало их доступными более широкой аудитории. Был начат процесс внедрения открытых разработок, расширения спектра используемых материалов, повышения скорости и точности устройств и сокращения издержек. Важнейшей инициативой с точки зрения демократизации 3D-печати стал запущенный доктором Адрианом Боуэром проект RepRap, идея которого – создать 3D-принтер, производящий собственные детали. Таким образом, устройство фактически воспроизводит само себя, становится широкодоступным и недорогим, что дает многим людям возможность пользоваться достижениями 3D-печати на бытовом уровне, у себя дома.

В результате ценовой войны среди игроков рынка стоимость 3D-принтера для потребителя продолжает падать и достигать рекордно низких отметок. В то же время продолжается стремительное развитие технологий и внедрение инноваций. Количество новых разработок, представляемых ежедневно, поражает воображение, и трудно сказать, в каких отраслях 3D-печать еще не применяется. Во времена первых 3D-принтеров невозможно было представить себе, какие горизонты откроет эта технология уже через пару десятилетий. Многие называют это новой промышленной революцией – и все только начинается.

www.3dpulse.ru