3.1.3 Особенности конструкции кузова полувагона

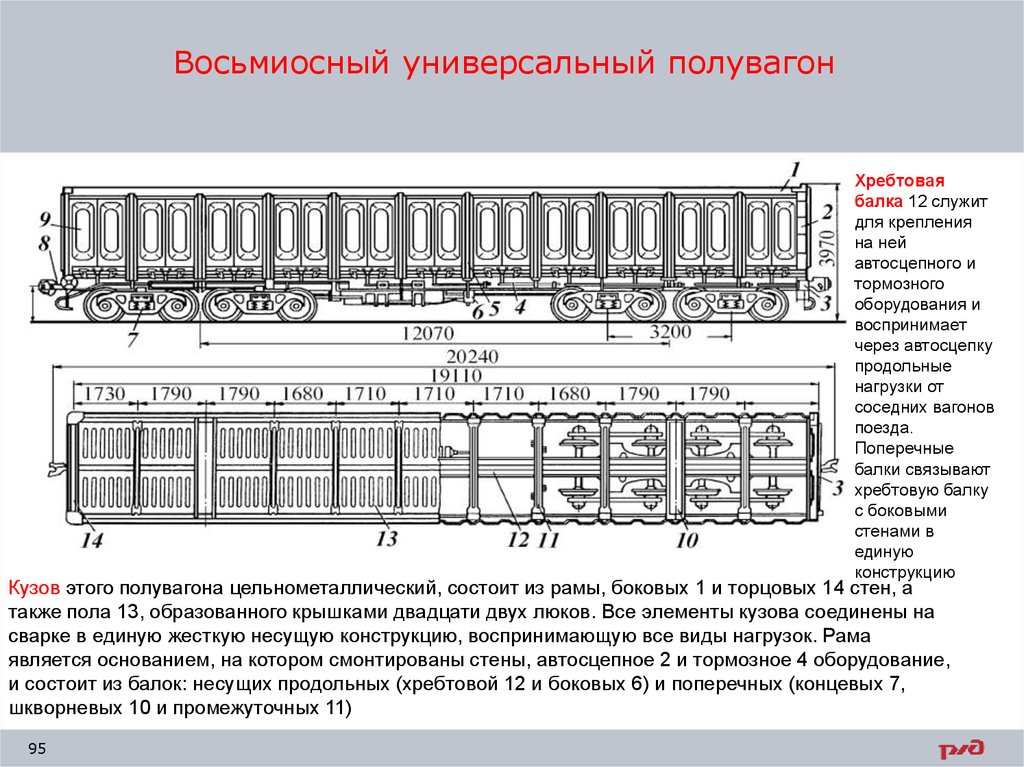

На примере вагона повышенной до 125 т грузоподъемности рассмотрим конструкцию кузова универсального восьмиосного полувагона модели 12-124 (рис. 3.3) Уральского вагоностроительного завода. Он не имеет крыши, но снабжен разгрузочными люками в полу. По концам кузов оборудован двухстворчатыми открывающимися внутрь дверями.

Рама кузова имеет хребтовую балку 9, состоящую из двух сваренных между собой продольным швом Z-образных профилей, перекрытых в месте соединения двутавром. На двутаврах укреплены кронштейны 8 петель для шарнирного навешивания крышек разгрузочных люков 6. Люки в открытом положении располагаются на специальных упорах 11.

В консольной части хребтовой балки установлены передние и задние упоры автосцепки. Передний упор отлит как одно целое с ударной розеткой 18. Шкворневые балки 10 замкнутого коробчатого сечения снизу имеют пятники и скользуны. Надпятниковые зоны опорных узлов усилены коробками, а над скользунами установлены усиливающие ребра.

На торцовых поверхностях концевой балки укреплены рычаг расцепного привода 20 автосцепки и поручень составителя 16. Поперечные балки 13 рамы — двутаврового сечения, верхние их полки имеют гофры, выступающие над уровнем пола, что предупреждает непосредственное опирание длинномерных грузов на крышки разгрузочных люков и предохраняет их от деформации. Подобные выступающие части имеют шкворневые балки 10. Крышки 6 люков гофрированные, снабжены специальными запорами 5, удерживающими их в горизонтальном положении. Крышки также оборудованы торсионными устройствами, облегчающими их подъем при закрывании. Для обеспечения плотного прижатия с помощью рычага крышек на нижней обвязке 7 имеются скобы 4.

Боковые стены кузова имеют металлическую обшивку 30 с корытообразными выштамповками, подкрепленную каркасом, состоящим из верхней 31 и нижней 7 обвязок, а также угловых 14, шкворневых 3 и промежуточных 12 стоек.

Двухстворчатые двери шарнирно соединены с угловыми стойками кузова при помощи петель 26. Каждая створка двери состоит из металлической гофрированной обшивки 21, подкрепленной каркасом, состоящим из верхней 23 и нижней обвязок, а также вертикальных элементов 22 замкнутого поперечного сечения, сваренных из Ω- и Z-образных профилей. В закрытом положении дверь удерживается запорами — нижним 19 и верхним, состоящим из клина 24 и направляющих с упорами 25 для клина, приваренных соответственно к правой и левой створкам двери. В открытом положении двери располагаются вдоль боковых стен и удерживаются специальными поворачивающимися скобами 28, вставляемыми в отверстия 29 на верхних обвязках кузова.

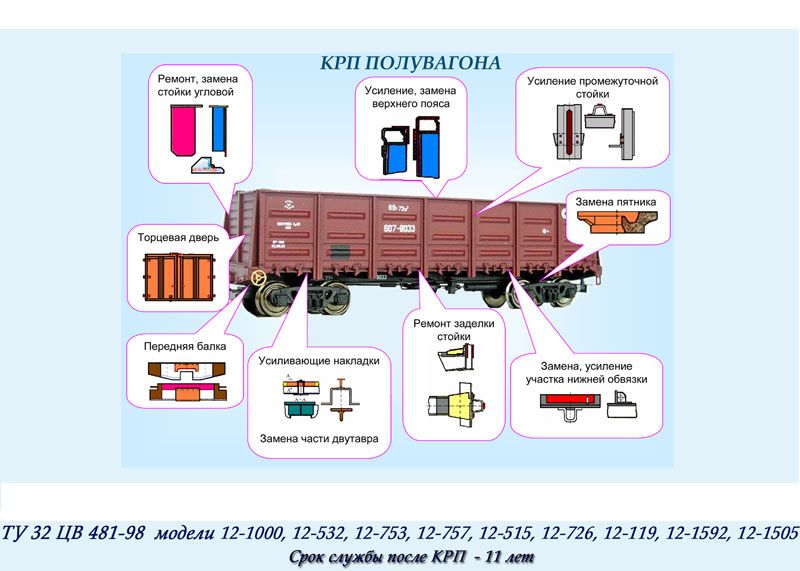

Технология ремонта кузова полувагона | Курсовые проекты

Страница 1 из 5

Железнодорожный транспорт является основным видом транспорта России, имеет важнейшие значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов.

Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Полувагон не имеет крыши, а пол его составлен из разгрузочных люков.

НАЗНАЧЕНИЕ ПОЛУВАГОНОВ

Полувагоны предназначены для перевозки массовых сыпучих и навалочных грузов, не требующих защиты от атмосферных осадков,— руды, леса, угля, металла, а также автомашин, сельскохозяйственной техники и др. Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

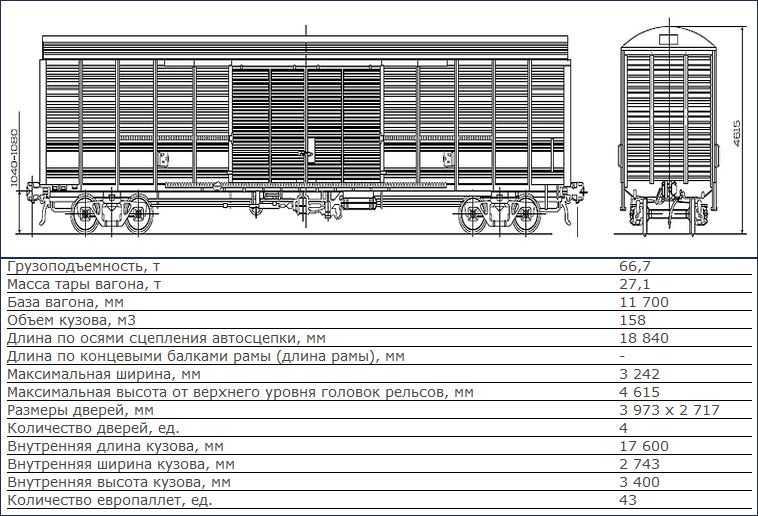

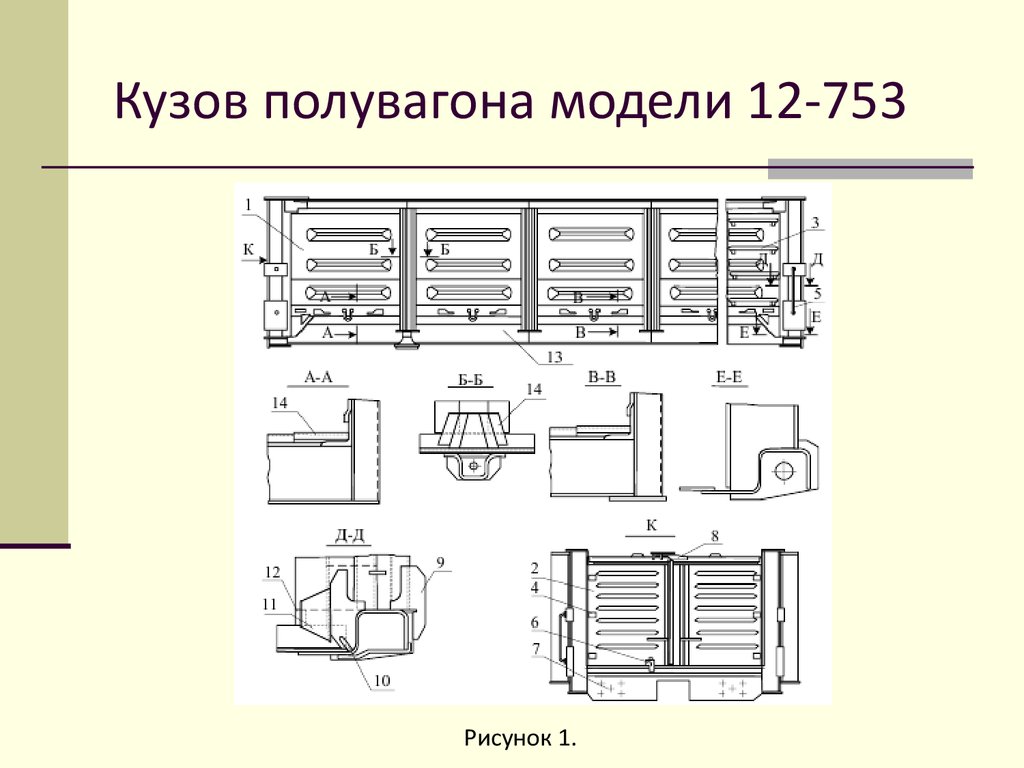

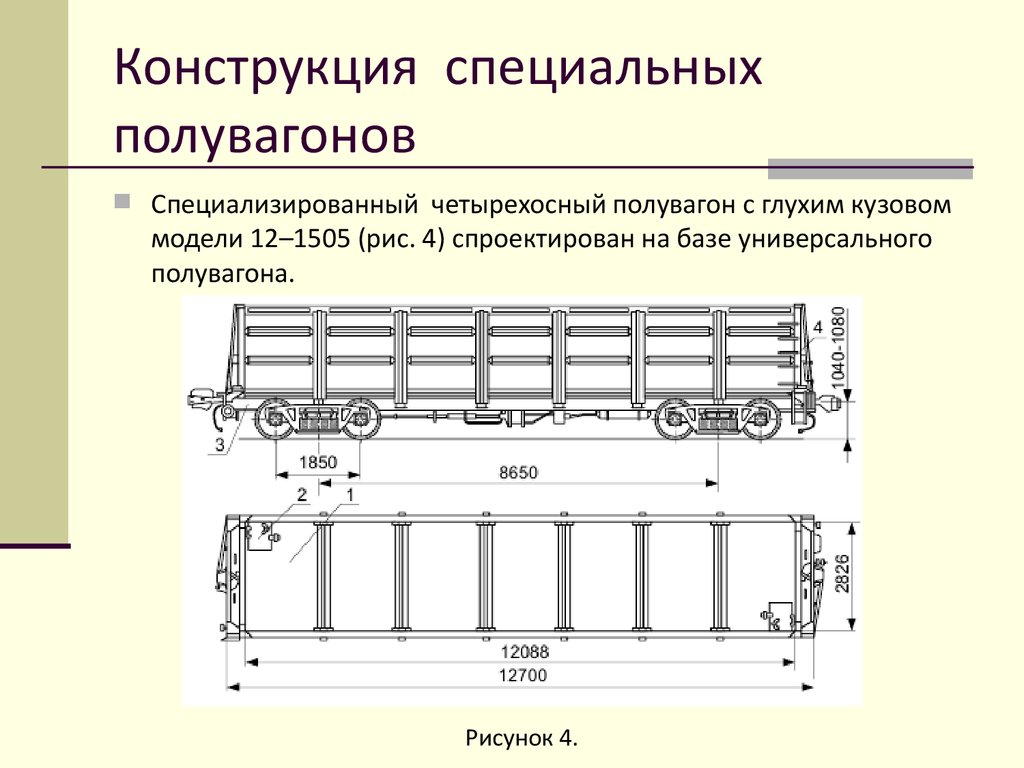

Универсальные четырёхосные полувагоны модели 12-753 спроектированы по габариту 0-ВМ и предназначены для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков. Кузова этих полувагонов цельнометаллические, выполнены из типовых профилей.

Полувагоны оборудованы подножками и поручнями, необходимыми для безопасной работы составителей, а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова. Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами. Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

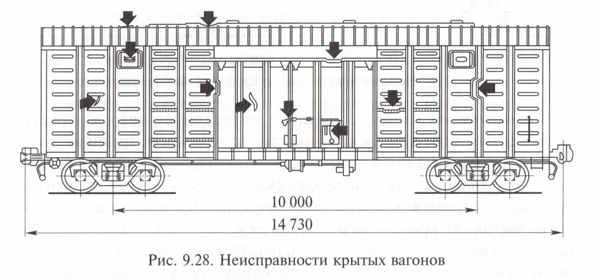

НЕИСПРАВНОСТИ КУЗОВА ПОЛУВАГОНА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Наиболее характерными неисправностями кузова являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей. Основными причинами возникновения неисправностей являются нарушение правил погрузки и выгрузки грузов, правил маневровых работ и нарушение тех. процесса ремонта.

ДЕФЕКТАЦИЯ И РЕМОНТ КУЗОВА ПОЛУВАГОНОВ

Кузов

Кузов полувагона цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями. Он состоит из рамы, двух боковых и двух торцевых стен, а также пола, образованного крышками люков. Торцевые створки двери навешиваются тремя петлями на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая – верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая – верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Рисунок – Элементы кузова полувагона

Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками. Соединения промежуточных стоек с поперечными балками рамы также усилены накладками. На концевых балках рамы предусмотрены посадочные места для постановки буферных стаканов на случай сцепления с вагонами, оборудованных винтовой стяжкой.

Ремонт элементов кузова полувагона сваркой, производится в соответствии с действующей ремонтной документацией на производство сварочных и наплавочных работ при ремонте грузовых вагонов.

Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

Трещину или излом верхней обвязки допускается устранять сваркой с последующей постановкой накладки или вставками. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить декоративные накладки.

При одновременном вертикальном изгибе верхней и нижней обвязок (стенок) кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки.

Рисунок 3.1.2 – Установка вставки металлической обшивки

Рисунок 3.1.3 – Ремонт верхней обвязки (вариант ремонта замены обвязки)

Вмятины на металлической обшивке глубиной более 40 мм выправляют, трещины заваривают с постановкой накладки с внутренней стороны. Листы с коррозией более половины площади листа с глубиной более 0,5 толщины листа заменяют новыми. Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента на длине 1/3 длины ремонтируют сваркой с последующим усилением поврежденных мест односторонними накладками, перекрывающими поврежденные места не менее 50 мм на сторону. При коррозионных повреждениях более 1/3 толщины на длине более 1/3 длины нижнюю обвязку заменяют.

Листы с коррозией более половины площади листа с глубиной более 0,5 толщины листа заменяют новыми. Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента на длине 1/3 длины ремонтируют сваркой с последующим усилением поврежденных мест односторонними накладками, перекрывающими поврежденные места не менее 50 мм на сторону. При коррозионных повреждениях более 1/3 толщины на длине более 1/3 длины нижнюю обвязку заменяют.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки.

Трещины нижней обвязки заваривают, зачищают до основного металла, устанавливают накладку с последующей обваркой сплошным швом по всему периметру. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка должна дополнительно крепиться электрозаклепками в количестве не менее двух.

Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

Поперечные швы не допускаются.

При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстоянии менее 300 мм от верхней кромки, нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру. Нижнюю часть стойки, приваренную к нижней обвязки дополнительно крепят электрозаклепками диаметром 20 ±1 мм.

1 – нижний обвязочный угольник; 2 – стойка кузова; 3 – электрозаклепка

Рисунок 3.1.4 – Дополнительное крепление стойки электрозаклепками

Допускается производить замену стойки. При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки. При подрезе полок сваркой до10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10 мм, но не более 20 мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих накладок с той и другой стороны стойки.

При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки. При подрезе полок сваркой до10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10 мм, но не более 20 мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих накладок с той и другой стороны стойки.

Рисунок 3.1.5 – Варианты ремонта стоек кузова

Накладка должна перекрывать расстояние от краев подреза не менее 30 мм с плавным переходом к краю полке. Ремонтировать таким способом две рядом стоящие стойки на вагоне — запрещается.

Если трещина на стойке гнутого профиля не переходит на вертикальную стенку, трещину разрешается заваривать с последующей постановкой усиливающей накладки. Таким образом, разрешается устранять трещины на обеих горизонтальных полках стойки.

При установке новой стойки кузова, её приваривают односторонним сварным швом к верхней обвязке. При этом усиление верхней обвязки снимают с последующим его восстановлением.

Трещины в металлической обшивке длиной до 100 мм заваривают без постановки усиливающей накладки. Местные прожоги листа металлической обшивки устраняют сваркой. Все трещины длиной более 100 мм заваривают с последующей постановкой усиливающей накладки толщиной 4 мм с внутренней стороны кузова с обваркой ее по периметру. При этом усиливающая накладка должна перекрывать трещину не менее 30 мм с каждой стороны. В одном пролете разрешается заваривать не более двух таких трещин с расстоянием между ними не менее 1000 мм. Таким способом устраняют продольные прожоги, образовавшиеся на металлической обшивке при срезке элементов боковой стены.

Допускается использовать для нескольких трещин одну накладку, площадь которой не должна превышать 0,3 м2.

При пробоине в металлической обшивке на выправленные кромки устанавливают усиливающую накладку толщиной 4 мм с обваркой с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом.

Лучевые трещины от пробоины не допускается, при ремонте обшивки их следует вырезать и установить накладку с внутренней стороны, перекрывающую дефектное место не менее чем на 30 мм, обваривать по периметру сплошным швом. Коррозионные повреждения металлической обшивки допускается не более 1 мм толщины листа (или профиля). При повреждении более 1 мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4 мм, перекрывающих дефектное место не менее чем на 30 мм на сторону. Накладки должны соответствовать профилю обшивки и привариваться снаружи по всему периметру с катетом шва 4 мм.

Коррозионные повреждения металлической обшивки допускается не более 1 мм толщины листа (или профиля). При повреждении более 1 мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4 мм, перекрывающих дефектное место не менее чем на 30 мм на сторону. Накладки должны соответствовать профилю обшивки и привариваться снаружи по всему периметру с катетом шва 4 мм.

Разрешается смена одной части обшивки (по верхнему или нижнему краю) шириной до 400 мм на всю длину между смежными стойками или по ГОСТ 5264-80.

При коррозионном повреждении более 1 мм толщины листа и более 50% площади листа между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам.

Допускается:

- при наличии двух и более трещин, суммарная длина которых превышает 500 мм, которые нельзя перекрывать одной усиливающей накладкой площадью 0,3 м2.

- при наличии пробоин, суммарная площадь которых более 0,3 м2;

- при необходимости одновременной смены по верхнему и нижнему краям.

На угловых стойках допускается ремонтировать не более одной трещины длиной до 100 мм без установки усиливающих накладок и до 0,5 поперечного сечения стойки с постановкой усиливающей накладки.

Суммарное уширение или сужение боковых стен в средней части полувагона должно быть не более 30 мм от предельных размеров, а одной боковой стены не более 15 мм. Уширение боковых стен в плоскости дверей более 10 мм от предельных размеров не допускается.

3.2 Крышки люков полувагонов

Крышки люков снимают для осмотра, ремонта и замены, а также для замены типовыми не менее десяти крышек. На полувагонах с невыработанным сроком службы, заменяют крышки люков, имеющие толщину сечения листа менее 4 мм на площади более половины листа.

Толщину замеряют между гофрами при расстоянии от 450 до 500 мм от козырька или передней отбортовки. Крышки люков должны изготавливаться из стали 09Г2Д или стали 10ХНДП ГОСТ 19281 и отвечать действующим «Нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)», ГосНИИВ-ВНИИЖТ 1996 г.

Петли крышек люков заменяют типовыми в случае износа отверстий под валик более 2 мм или изломов. Крышки люков с трещинами или с местными выработками ремонтируют в соответствии с действующей ремонтно-технической документацией на производство сварочных работ. Новые крышки люков полувагонов, должны быть изготовлены по чертежам, согласованным с Департаментом вагонного хозяйства. Крышки люков должны легко открываться и закрываться. Запрещается устанавливать нетиповые валики.

Крышки люка, имеющие приклёпанные кронштейны, должны быть заменены на новые литые с косо расположенными кронштейнами.

Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие заменяют.

Суммарный износ в шарнирных соединениях рычагов не должен превышать 2 мм. При износах более 2 мм заменяют на новые.

Угол закручивания торсиона определяют по его положению в разъединенном состоянии и измеряют от вертикальной оси. При этом наклон нижнего рычага от вертикальной оси должен составлять от 25° до 35°.

Место установки кронштейна у хребтовой балки тщательно осматривают. При наличии трещин по сварке швы разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте установки ушка разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281с Х-образной разделкой кромок и зачисткой сварного шва заподлицо с основным металлом.

Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333. Допускается применять отработанную смазку ЛЗ-ЦНИИ. При собранном торсионно-рычажном механизме, крышка люка должна подниматься усилием одного человека.

В открытом состоянии крышки люков у четырехосных полувагонов должны ложиться на оба упора, для чего разрешается наращивать один из упоров приваркой прокладки или наплавлять поверхности упора с последующей механической обработкой на величину до полного прилегания крышки люка.

1 – опора; 2 – торсион; 3 – рычаг; 4 – валик; 5 – шайба; 6 – шплинт; 7 — ушко

Рисунок 3.2.1 – Механизм подъема крышек люков

<< Начало < Предыдущая 1 2 3 4 5 Следующая > Последняя >>

Строительство гондолы

Milwaukee Road | Блог Resin Car Works

Джордж Томан возвращается с подробностями о своем последнем наборе грузовых вагонов из смолы в масштабе HO. Вот Джордж с историей.

Будучи модельером на Милуоки-Роуд, когда Фрэнк Ходина из Resin Car Works наконец-то изготовил 48-футовую 6-дюймовую композитную гондолу на Милуоки-Роуд (RCW Kit 15.0), я знал, что она мне нужна. Итак, я купил два.

Содержимое комплекта RCW Kit 15.0, композитной гондолы Milwaukee Road.Это красивый набор из смолы, в котором большая часть работы уже сделана для моделиста, что делает его быстрым и простым в сборке. Конечно, это не помешало мне превратить это в более длинный проект, добавив некоторые дополнительные детали.

Обратите внимание на храповой тормоз и цепи Klasing. John Greedy, фото

John Greedy, фотоЯ скачал инструкции со страницы дополнений Kit 15.0 на веб-сайте RCW и проверил содержимое набора. Обычно я следую инструкциям набора, но внес изменения, чтобы добавить следующие детали.

Перед началом большинства проектов я ищу дополнительные вспомогательные материалы, такие как доступные фотографии и чертежи общего вида. Мне повезло, и я нашел рисунок гондолы на странице 245 Циклопедии автомобилестроителей 1946 года. Чертеж помог мне понять расположение храпового ручного тормоза Klasing и концевые детали.

Еще одна особенность, которую я заметил, это боковые лестницы. Если приглядеться, то кажется, что плиты обращены наружу. Я видел эту практику на других автомобилях Милуоки и подумал, что было бы неплохо включить эту деталь в этот автомобиль. Просмотрев фотографии и чертежи, я решил добавить линию поезда, дополнительные детали для ручного тормоза Klasing, проволочные петли на откидных концах, трапы с фототравлением и шток для прокачки.

Мой первый шаг состоял в том, чтобы вымыть все детали из смолы средством для мытья посуды Dawn. Я решил добавить линию поезда перед любой сборкой, так как большая часть работы над подрамником была завершена.

Я решил добавить линию поезда перед любой сборкой, так как большая часть работы над подрамником была завершена.

Я искал фотографии или чертежи прототипа тормозной системы, но безуспешно. Я провел поиск похожих автомобилей и нашел пару фотографий, на которых линия поезда проходит вдоль центрального порога, чтобы не мешать дверной фурнитуре и петлям.

На изображении выше показано расположение овальных отверстий в центральном пороге и 0,030-дюймовых отверстий в надрессорной балке и поперечных опорах. Я просверлил отверстие диаметром 0,030 дюйма в торцевой балке, затем использовал кусок фортепианной проволоки диаметром 0,030 дюйма, вставленный в моторный инструмент Dremel, чтобы просверлить балки и поперечины. Более длинная фортепианная струна была лучшим вариантом, чем короткое сверло.

После того, как я установил проволочный поезд диаметром 0,019 дюйма, я добавил трехходовой клапан и проволочное воздушное соединение диаметром 0,015 дюйма к напечатанному на 3D-принтере тройнику, а также проволочную линию диаметром 0,008 дюйма, которая идет к стопорному клапану.

Обратите внимание на ориентацию автомобиля и четко обозначьте конец B. Конец B легко определить по стопорному клапану, отлитому на месте со стороны автомобиля.

Два подрамника почти готовы. Были установлены тормозные рычаги Yarmouth Model Works с фототравлением.Выше показаны два подрамника автомобиля со всеми тормозными деталями на месте. Я четко обозначил концы B на валиках. Дополнительной деталью является проволока диаметром 0,008 дюйма, установленная под углом, идущим от стопорного клапана со стороны автомобиля к валику.

В нижней части стопорного клапана было просверлено отверстие, и проволока диаметром 0,008 дюйма была проложена, как показано на рисунке. На установку углового фиксатора меня вдохновил просмотр фотографии, доступной на странице дополнений к комплекту 15. 0.

0.

На эти модели я установил два разных поглощающих аппарата. Одним из них является полимерный поглощающий аппарат RCW, входящий в комплект. Другой использует поглощающие редукторы масштаба Kadee, поскольку он будет отправлен Лестеру Брейеру для обслуживания его Миннеаполиса и Нортленда.

На этом частичном торцевом чертеже показан корпус храпового тормоза Klasing. Также обратите внимание на U-образную петлю в верхней части конца.Следующей деталью, которую нужно было добавить, был корпус храпового тормоза Klasing. Используя фотографии на странице дополнений к набору и вышеприведенный увеличенный рисунок конца, я придумал способ смоделировать эту функцию.

Тормозная точка Kadee вырезана из корпуса тормоза. Я купил их через Сэма Кларка в Kadee. Просмотрев свои разношерстные вещи, я решил изменить точку опоры Kadee, чтобы сделать точную копию прототипа. Обратите внимание на изображение выше, что верхняя левая точка опоры имеет часть основания, срезанную примерно под углом 45 градусов. Это был метод проб и ошибок, чтобы придумать этот ракурс.

Это был метод проб и ошибок, чтобы придумать этот ракурс.

На изображении выше одна из частей Kadee вырезана и готова к установке. Большое отверстие возле угла было просверлено под углом к корпусу храпового тормоза Klasing и цепи. Я также просверлил отверстие № 80 в нижней части концевого порога на одной линии с концевым захватом. Кусок проволоки диаметром 0,012 дюйма будет вставлен в отверстие № 80 в нижней части шарнира Kadee на срезе под углом 45 градусов. Проволока поможет закрепить его на модели.

Храповой тормоз Klasing был установлен в соответствии с инструкциями комплекта на стороне B автомобиля. Я сделал это, просверлив отверстие для монтажного штифта на задней части напечатанной на 3D-принтере детали. Я добавил отрезок цепи от деталей тормоза Tichy AB, входящих в комплект. В качестве тормозной площадки был установлен кусок стирола.

Справа от сцепки Kadee я отметил место для железнодорожной линии. Я просверлил отверстие диаметром 0,030 дюйма и добавил длинную рояльную проволоку диаметром 0,030 дюйма, чтобы просверлить валики и поперечины.

Для лестниц. Я решил не использовать детали из комплекта. Я обнаружил, что лестницы Yarmouth Model Works #306 почти идеально подходят для прототипа с расстоянием между перекладинами 15-3/8 дюйма. Я также хотел, чтобы перекладины были обращены буквой L наружу. Я обрезал стойки до высоты пяти перекладин, а затем рассчитал расстояние между монтажными проушинами, отлитыми на бортах автомобиля для лестниц Tichy. Судя по чертежам, это было 17 дюймов.

Я тестирую собранную лестницу с отрезанными верхней и нижней перекладинами. Я проверил расстояние между монтажными выступами и стойками. Крепежные выступы нуждались в небольшой обрезке и очистке для лучшей подгонки.

После того, как я построил четыре лестницы для автомобилей, я установил их, используя более длинные перекладины. Я просверлил отверстия через отверстия для перекладин в монтажные выступы. Следующими были обрезанные рычаги. Я модифицировал травленые металлические детали Ярмута. На фото выше я просверлил отверстия #80 в деталях перед сгибанием. Лучше всего просверлить отверстия в протравленных металлических деталях, прежде чем сгибать их в нужную форму. Проволока

Лучше всего просверлить отверстия в протравленных металлических деталях, прежде чем сгибать их в нужную форму. Проволока

Я установил проволочную петлю в верхней части концов. Я сформировал латунную проволоку диаметром 0,010 дюйма вокруг сверла диаметром 0,030 дюйма, чтобы получилась U-образная петля. Микросверло диаметром 0,011 дюйма использовалось для аккуратного сверления тонкой и тонкой отливки.

Интересными деталями подрамника являются дверные упоры для откидных дверей. На фотографии выше пара находится на листе деталей из смолы. В середине внизу находится полноразмерная смоляная часть, а над ней — версия из стирола, которую я укоротил, чтобы не мешать раскачиванию грузовика. Справа четыре кусочка стирола для построения центра L 1×3 и 1×3. Две ноги 1×3. Я определил длину, установив тележки и замерив.

Чтобы правильно установить дверные упоры, я изготовил из стирола приспособление с нужным углом и расстоянием от края, чтобы определить местонахождение каждого из них. Мое приспособление из стирола видно выше после того, как я загрунтовал и покрасил модель.

Мое приспособление из стирола видно выше после того, как я загрунтовал и покрасил модель.

Следующим я добавил шток выпускного клапана. Я просверлил отверстие в трехходовом клапане и вставил небольшую проушину, сделанную из магнитной проволоки № 36, скрученной вокруг хвостовика сверла № 80. Для крепления с другой стороны автомобиля я изготовил кронштейн из латуни размером 0,005 x 0,025 дюйма. Я просверлил отверстие на каждом конце и образовал букву L. Короткая ножка буквы L была прикреплена к полу проволокой диаметром 0,012 дюйма. Цианоакрилатный клей (CA) закрепил крепление, прежде чем я добавил латунный шток выпускного клапана диаметром 0,008 дюйма.

Не забудьте поставить отчетные метки на центральном пороге!Автомобиль был окончательно вымыт средством для мытья посуды Dawn. После того, как он высох, я нанес слой Stynylrez Neutral Yellow Primer. Торцы и пол будут установлены после этапов покраски и нанесения наклеек.

Я использовал новую, но старую бутылку Polly-Scale Oxide Red на боках и концах, затем распылил акриловый глянец Future/Pledge для основы деколи. Декали нанесены по фото в инструкции.

Декали нанесены по фото в инструкции.

Я покрасил деревянную внутреннюю часть разными цветами коричневого, земляного и грязного. После того, как внутренняя часть высохла, на нее нанесли кистью AK Interactive Brown Enamel Wash и вытерли тканью перед сушкой. Дальнейшее везеринг будет добавлено с помощью Pan Pastels.

Перед установкой пол был обклеен и окрашен отдельно, чтобы скрыть вес. Я покрасил пол в красный цвет Polly-Scale Oxide Red, затем замаскировал откидные двери малярным скотчем Tamiya, чтобы покрасить пол. Концы были установлены, а вес и пол в это время были приклеены на место. После нанесения наклеек автомобиль был покрыт прозрачным акриловым лаком Vallejo. Позднее будет добавлено больше выветривания. Я практикую разные методы стирки и позже выложу готовые фотографии. Я тоже неохотный метеоролог.

Я тоже неохотный метеоролог.

Наконец-то эта гондола на Милуоки-Роуд готова к окончательной обработке. Вы можете увидеть пару сколов на краске над деревянным салоном. Я мог бы просто добавить немного ржавчины, чтобы покрыть эти пятна.

Спасибо, Фрэнк Ходина, и миньонам RCW за создание этих увлекательных наборов для сборки.

Еще одна вдохновляющая сборка модели. Спасибо, Джордж Томан, за то, что поделились своей прекрасной модельной работой. Давайте сделаем еще один шаг к тому, чтобы стать лучшими моделистами.

Вопросы и комментарии можно оставлять ниже. Пожалуйста, следуйте инструкциям, чтобы ваш комментарий мог быть опубликован. Все комментарии проверяются и одобряются до того, как они появятся. Чтобы подписаться на этот блог, добавьте свой адрес электронной почты в функцию внизу правой колонки на главной странице. Поделитесь ссылкой на блог с другими модельерами-железнодорожниками.

Поделитесь ссылкой на блог с другими модельерами-железнодорожниками.

NYC 50-футовая гондола с откидным дном, часть 2

Resin Freight Carsgondolas, New York Central, сборка полимерных комплектов, методыRCWadmin

Вот вторая часть от Джерри Хэмсмита и его группы, создающих этот недавний набор Resin Car Works.

Тормозная система AB для этого автомобиля очень интересна. Чертежи гондолы New York Central, предоставленные NYCHS, показывают ряд дополнений к обычному расположению тормозных тяг. Первоначальные откидные двери требовали, чтобы они не были обычными прямыми соединениями. Кроме того, бачок и регулирующий клапан находятся рядом друг с другом на одной стороне автомобиля. Вероятно, это было связано с наиболее удобным расположением при преобразовании оригинальной тормозной системы K.

Когда Фрэнк Ходина собирал основной комплект, этих чертежей прототипа не было, а дополнительные трубы не были включены. Из-за чертежей появилась возможность смоделировать обновленную тормозную систему. Двое из группы решили попробовать, а двое других выбрали упрощенную версию.

Из-за чертежей появилась возможность смоделировать обновленную тормозную систему. Двое из группы решили попробовать, а двое других выбрали упрощенную версию.

Упрощенная версия

Упрощенная версия по существу требовала копирования деталей с ведущего изображения, которое было предоставлено в инструкциях. Добавление железнодорожной линии было бы первым шагом, хотя только один член группы решил установить эту деталь.

С помощью сверла №70 были просверлены отверстия в каждой поперечной опоре пола кабины и добавлена линия из латунной проволоки диаметром 0,020 дюйма. Линия на самом деле состоит из трех частей: самая правая часть на картинке — это небольшая секция под центральным порогом, средняя часть линии проходит от верхней части подоконника к тройнику (небольшой кусок полистироловой трубки) в середины вагона, а третья секция продолжается от тройника до левой надрессорной балки. Как видно на картинке, конец B автомобиля находится слева. Точки на полу автомобиля указывают расположение бачка, цилиндра и регулирующего клапана. Тройник будет служить соединением для грязеуловителя.

Тройник будет служить соединением для грязеуловителя.

Для остальных участников группы добавление основных компонентов тормозной системы было первым шагом, и они были отмечены в соответствии с фотографиями инструкций с бачком и регулирующим клапаном, расположенными рядом друг с другом. Я использовал детали Cal-Scale. Резервуар и крепления регулирующего клапана были изготовлены из лома стирола. Цель состояла в том, чтобы получить высоту точек подключения резервуара (отверстий) в нижней части уровня центрального порога и того же уровня, что и точки подключения регулирующего клапана.

В наборе Cal-Scale AB есть деталь, служащая держателем цилиндра, которую я использовал. Грязеуловитель, деталь Tichy, входящая в комплект, также может быть прикреплен к тормозной магистрали и к регулирующему клапану. Некоторые в группе так и сделали, но другие предпочли этого не делать.

Затем с помощью латунной проволоки диаметром 0,010 дюйма был установлен тормозной трубопровод от бачка к регулирующему клапану и от цилиндра к регулирующему клапану. После того, как трубопровод был завершен, я добавил тормозные рычаги Cal-Scale. Чтобы прикрепить тормозной рычаг к поршню цилиндра, был использован кусок стирола, чтобы удерживать рычаг на месте, пока клей схватывался. Прежде чем прикрепить рычаг к тормозному поршню, я просверлил в рычаге дополнительное отверстие для возможного крепления цепи. Синяя стрелка на изображении выше указывает на отверстие.

После того, как трубопровод был завершен, я добавил тормозные рычаги Cal-Scale. Чтобы прикрепить тормозной рычаг к поршню цилиндра, был использован кусок стирола, чтобы удерживать рычаг на месте, пока клей схватывался. Прежде чем прикрепить рычаг к тормозному поршню, я просверлил в рычаге дополнительное отверстие для возможного крепления цепи. Синяя стрелка на изображении выше указывает на отверстие.

Небольшой кусок стирола был использован для создания точки опоры на центральном пороге, на которой будет сидеть тормозной рычаг конца А. Я прикрепил тормозные стержни из фосфористой бронзы диаметром 0,010 дюйма непосредственно к рычагам.

Другие использовали скобы, сделанные из талрепов Tichy, для соединения тормозных тяг, как показано на этом изображении.

Следующим шагом было добавление тормозной цепи. Цепь из 42 звеньев на дюйм от Campbell Products, а провод диаметром 0,010 дюйма из фосфористой бронзы от Tichy. Я отрезал около 12 звеньев от исходной длины цепи и вставил короткий кусок проволоки в одно из конечных звеньев. Кусок был приклеен с короткой длиной, оставленной для вставки в тормозной рычаг. Лишнее было отрезано после того, как цепь была прикреплена к рычагу.

Кусок был приклеен с короткой длиной, оставленной для вставки в тормозной рычаг. Лишнее было отрезано после того, как цепь была прикреплена к рычагу.

Провод длиной 1½ дюйма используется для соединения с колесом ручного тормоза. Он распространяется, по крайней мере, на второстепенную поперечину перед балкой на конце B автомобиля. На конце был создан небольшой крючок, вставленный в последнее звено на другом конце цепи и приклеенный на место.

Вот шток ручного тормоза и цепь, установленные в модели. Другой конец этого тормозного стержня сгибается, чтобы вставить его в отверстие на центральном пороге, где он приклеивается на место.

После того, как тормозные тяги были установлены, я добавил подвески тормозных рычагов из комплекта 18-дюймовых захватов. Буксировочные петли и стержень сброса давления были добавлены позже в сборке.

На этом упрощенная установка тормозной системы завершена. В следующей части будут рассмотрены обновленные системы, которые мы нашли в документах NYCHS.