Бумага: состав, производство, виды | CMYKom.ru

Опубликовано: Июнь 7, 2013 by admin

1 комментарий

Бумага (от итал. bambagia — хлопок) — многокомпонентный материал, состоящий в основном из специально обработанных мелких растительных волокон, тесно переплетенных между собой, связанных силами сцепления различного вида и образующих тонкий лист.

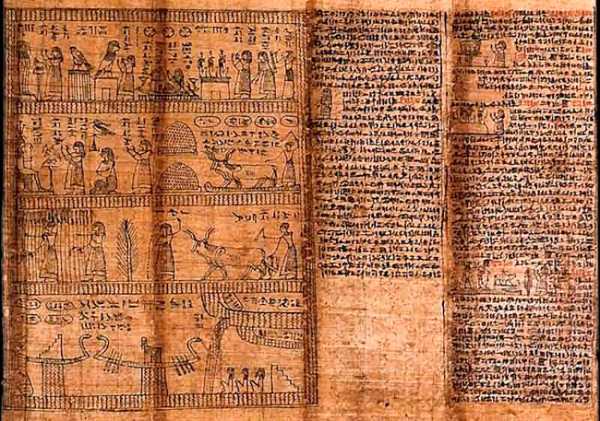

Считается, что бумагу изобрели в Китае во 2 в. до н.э., а уже в 76 ее применяли для книг. Из Китая бумага проникла в Японию, а затем через Персию в Северную Африку, на Кипр, в 1154 в Испанию и затем в ряд других стран. Она постепенно стала вытеснять применявшийся до этого для письма папирус и другие материалы.

Считается, что бумагу изобрели в Китае во 2 в. до н.э., а уже в 76 ее применяли для книг. Из Китая бумага проникла в Японию, а затем через Персию в Северную Африку, на Кипр, в 1154 в Испанию и затем в ряд других стран. Она постепенно стала вытеснять применявшийся до этого для письма папирус и другие материалы.

До 18 века изготовление (отлив) бумаги происходило вручную. В 1799 француз П.Л. Робер предложил механизированный отлив бумаги на непрерывно движущейся бесконечной сетке, расположенной над черпальным чаном. Позднее появилась первая бумагоделательная машина, состоящая из следующих основных частей: сеточной, прессовой, сушильной, отделочной. Для получения отдельных высококачественных видов и бумаги специального назначения до сих пор применяется ручной отлив.

Наиболее распространенный способ производства бумаги — «мокрый», который базируется, как правило, на использовании плоско- или двухсеточных бумагоделательных машин. Такая бумагоделательная машина состоит из:

- сеточной

- прессовой

- сушильной частей

- каландра (пресса, состоящего из 2–20 валов, между которыми пропускают бумагу)

- наката (устройство для наматывания бумаги в рулон)

Сеточная часть имеет одну или две бесконечно движущиеся сетки, на которую (плоскосеточные машины) или в зазор между которыми (двухсеточные машины) непрерывным потоком равномерно по всей ширине сеток поступает разбавленная водой бумажная масса. При обезвоживании бумажной массы происходит формирование бумажного полотна, которое далее обезвоживается в прессовой части и окончательно высушивается в сушильной части машины. Прессовая часть состоит из нескольких 2-вальных (иногда 3-вальных) прессов, между валами которых проходит бумажное полотно. При этом часть влаги из него отжимается. Сушильная часть состоит из 2-ярусных батарей сушильных вращающихся цилиндров, обогреваемых изнутри паром. Сырое бумажное полотно, проходя между горячими поверхностями цилиндров и сушильным сукном каждой батареи, высушивается до влажности 5–7%. В конце сушильной части имеется холодильный цилиндр (иногда два) для охлаждения бумаги. Затем бумага проходит каландр, придающий ей машинную гладкость, и наматывается в рулон на накате.

Для отделки бумаги применяются суперкаландры (система вращающихся с разной скоростью валов, между которыми пропускают увлажненное бумажное полотно), обеспечивающие более ровную гладкую поверхность и глянец. Такая бумага называется каландрированной (глазированной) и высококаландрированной (дважды пропускается через суперкаландр). Для придания бумаге глянца бумажное полотно пропускают через лощильный (или фрикционный) каландр, валы которого совершают возвратно-вращательное движение, не оказывая большого давления на бумагу.

С 1950-х гг. в производстве бумаги находят применение полимерные пленки и синтетические волокна, на основе которых выпускают синтетическую бумагу. Такая бумага отличается высокой механической прочностью в сухом и влажном состоянии, хорошей стабильностью линейных размеров при увлажнении, долговечностью, высокой эластичностью.

В качестве основных компонентов композиционного состава бумаги используют волокна растительного происхождения, выделяемые из древесины хвойных и лиственных пород, из стеблей однолетних растений, семенных коробочек и листьев некоторых растений. В зависимости от метода производства, выхода гемицеллюлоз (веществ, сходных с целлюлозой, но с меньшей молекулярной массой) и лигнина (инкрустирующего вещества), получают различные полуфабрикаты: древесную массу, полухимическую массу (полуцеллюлозу), небеленую, беленую и облагороженную целлюлозу.

Для снижения гидрофильности и гигроскопичности (впитывания при смачивании и поглощения воды из воздуха) бумагу проклеивают смолами с водоотталкивающими свойствами (гидрофобные) и парафинами. Для повышения прочности, гладкости (уменьшения ворсистости), стойкости к выщипыванию и истиранию наиболее эффективна поверхностная проклейка в клеильных прессах крахмальным, карбоксиметилцеллюлозным и др. клеями. В зависимости от степени проклейки различают бумагу слабоклееную, клееную и высококлееную. В бумажную массу вводят наполнители — белые порошкообразные, нерастворимые в воде минеральные вещества: каолин, сернокислый барий, тальк, двуокись титана и др. Они повышают белизну, гладкость и непрозрачность бумаги, делают ее более мягкой, легко деформируемой (пластичной), но и менее прочной.

Повышенное содержание наполнителей (зольность) необходимо бумаге для высокой печати, т.к. повышенная пластичность позволяет снизить давление для хорошей пропечатки оттиска, а для глубокой печати — лучшего впитывания и снижения растекаемости жидкой краски на оттисках. По содержанию наполнителей различают мало-, среднезольную, повышенной зольности и высокозольную бумагу.

Важнейшие показатели бумаги:

Важнейшие показатели бумаги:

- масса бумаги площадью 1 м2

- толщина

- плотность

- прочность

- гладкость

- пористость

- белизна

- непрозрачность,

- оттенок и др.

Листовая и рулонная бумага для печати выпускается с массой площади 40–250 г/м2. Ниже приведены характеристики некоторых видов бумаг, применяемых в издательском деле и полиграфии.

Типографская (для высокой печати)

— 50–70 г/м2, на основе древесной целлюлозы или с добавлением 20–75% древесной массы, белая, малоклееная, среднезольная или повышенной зольности, машинной гладкости, каландрированная или высококаландрированная. Предназначена для печати текстовой и иллюстрационно-текстовой продукции. Бумага с массой площади 40- 50 г/м2, чистоцеллюлозная или с небольшим добавлением древесной массы, повышенной зольности, малоклееная, каландрированная, с органической прозрачностью предназначена для печатания справочников и других книг с большим количеством текста.Для глубокой печати — белая 60–220 г/м2, чистоцеллюлозная, слабоклееная, высокозольная, обладающая ровной сомкнутой (мелкопористой) поверхностью, каландрированная. Предназначена для печатания иллюстрационно-текстовых изданий и изобразительной продукции.

Офсетная — 60–250 г/м2, чисто целлюлозная или с содержанием до 75% древесной массы, белая, клееная, с хорошей стойкостью поверхности к выщипыванию, низкой деформацией при увлажнении, машинной гладкости или каландрированная. Предназначена для печатания иллюстрационно-текстовых изданий и изобразительной продукции офсетным способом. Офсетную бумагу используют для изготовления блокнотов, блоков для записей, кубариков ( кубиков для записей).

Газетная — 45–49 г/м2, низкозольная, неклееная, машинной гладкости, в композиции преобладает древесная масса. Предназначена для печатания газет и приложений к ним, массовых брошюр способами высокой и офсетной печати.

Мелованная — с пигментированно-клеевым покровным слоем (мелованным), нанесенным на волокнистую чистоцеллюлозную или содержащую древесную массу бумагу — основу для получения микропористой и микрошероховатой поверхности. Различают одно- и двукратного мелования с одно- и двусторонним покрытием мелованным слоем. Предназначена для печатания одно- и многокрасочной изобразительной продукции, различных иллюстрационно-текстовых изданий способами высокой, офсетной и глубокой печати. Разновидность — тонкая мелованная бумага 60–70 г/м2, предназначена для издания массовой иллюстрационно-текстовой продукции способами офсетной и глубокой печати. В листовом офсете используется мелованная бумага плотностью от 90 г/м2. Для изготовления бумажных пакетов используют мелованную бумагу плотностью от 170 г.

Обложечная — светопрочная, чистоцеллюлозная или с содержанием до 40% древесной массы, клееная, малозольная бумага с небольшими усадкой и скручиваемостью при одностороннем увлажнении, каландрированная и машинной гладкости. Предназначена для изготовления обложек (140–200 г/м2) и склейки переплетных крышек (80–120 г/м2).

Форзацная — клееная, среднезольная бумага 80–160 г/м2, чистоцеллюлозная, машинной гладкости или каландрированная, отличается повышенным сопротивлением излому, ограниченной скручиваемостью после одностороннего увлажнения. Предназначена для изготовления форзацев книг.

Писчая — белая или цветная, 45–80 г/м2, чистоцеллюлозная (с добавлением целлюлозы из хлопкового линта) или содержащая небольшую часть древесной массы, клееная, машинной гладкости или каландрированная. Предназначена для изготовления бланков, унифицированных систем документации, бумажно-беловых изделий, бумаг потребительских форматов, школьных тетрадей и т.п.

Документная — на основе льнопеньковых и хлопковых волокон, малозольная, высококлееная, иногда с водяными знаками, долговечная, стойкая к механическим воздействиям. Предназначена для печатания денежных знаков, облигаций, банковских чеков и других документов.

Афишная и билетная — белая или цветная, малозольная, слабоклееная, машинной или односторонней гладкости. Предназначена для печати афиш, билетов, абонементных талонов, бланков способом высокой печати.

Картографическая — 85–160 г/м2, композиция на основе древесной целлюлозы и из хлопкового линта (отхода хлопкового производства), малозольная, клееная, машинной гладкости или каландрированная, прочная в сухом и влажном состоянии, повышенной белизны. Предназначена для печатания гидро-, топо-, географических и других карт и атласов офсетным способом.

Баритованная — используется в качестве основы фотобумаги. Белая или подцвеченная красителем толстая бумага с баритовым (из сернокислого бария) покровным слоем, нанесенным на чистоцеллюлозную, малозольную, высококлееную основу повышенной белизны для улучшения качества поверхности.

cmykom.ru

Бумага состав — Справочник химика 21

Гидролиз сульфидов алюминия и хрома. В две пробирки налейте по 1 мл растворов сульфатов алюминия и хрома (П1) и в каждую добавьте по 1 мл раствора сульфида натрия. К отверстию пробирки поднесите полоску фильтровальной бумаги, смоченной раствором нитрата свинца. Каков состав осадков, образующихся в результате гидролиза сульфидов алюминия и хрома (П1)Для разделения аминокислот, образовавшихся в результате гидролиза полипептида, еще Э. Фишер предложил использовать фракционную вакуумную перегонку их эфиров. Этот метод требует сравнительно большого количества вещества. В самое последнее время он, однако, вновь становится очень актуальным, так как газовая хроматография позволяет разделить ничтожные количества смеси эфиров аминокислот. Широкое применение для разделения смесей аминокислот нашла за последние годы бумажная хроматография. Если требуется определить качественный состав смеси аминокислот, то проводят двухмерное хроматографирование на листе бумаги и проявляют хроматограмму нингидрином, причем каждая аминокислота дает окрашенное пятно. [c.384]

Целлюлоза является основным структурным материалом деревьев и растений. Она входит в состав шерсти, хлопка и льна, а в измененном виде и в состав бумаги. Целлюлоза представляет собой полимер Р-В-глю-козы, в цепи которого содержится примерно 3000 мономерных единиц. Связь между двумя соседними звеньями Р-глюкозы, показанная на рис. 21-16, а, называется р-глюкозидной связью. [c.310]

Такой же опыт проводят с остальными смесями и чистыми компонентами (в последнем случае термометр рекомендуется помещать в паровую фазу). Перед каждым опытом кусочки фарфора (или стеклянные трубки) заменяют новыми. Сосуд и холодильник перед каждым опытом целесообразно продувать теплым воздухом. Состав пара определяют, измеряя показатель преломления собранного конденсата и пользуясь калибровочной кривой зависимости показателя преломления от состава. Измерения следует производить при той же температуре, при которой были произведет измерения для построения калибровочной кривой. Призмы рефрактометра необходимо перед каждым определением осторожно осушить фильтровальной бумагой и слегка протереть. Результаты опытов записывают в таблицу по образцу и обрабатывают их графически. [c.204]

Методом электрофореза на бумаге можно не только исследовать состав смесей высокомолекулярных веществ, но и выделить отдельные компоненты. С этой целью полоску бумаги, не прогревая, разрезают на части и из них экстрагируют отдельные, уже разделенные компоненты. Теория этого метода, при котором существенную роль играют поверхностные и адсорбционные явления, еще мало разработана. [c.210]

Много внимания в современной технике упаковки уделяется нанесению устойчивой печати на пленочные материалы. Разработаны способы многоцветной печати. Один из совершенных способов нанесения печати, запатентованных в последнее время, заключается в следующем [239]. На непрерывную бумажную ленту наносится раствор полиэтилена в органическом растворителе. После тепловой и механической обработки на полученную полиэтиленовую пленку наносится цветная печать, при этом нужно отметить, что в состав связующего для краски входят как термопластичные, так и термореактивные пластики. Далее весь пакет совмещается с полиэфирной пленкой и при соответствующей обработке происходит надежное соединение как пленок между собой, так и с нанесенной печатью. Затем бумага отделяется, а полученная комбинированная пленка с многоцветной печатью наматывается на приемный барабан. Такой способ позволяет получить стойкую и абсолютно нетоксичную печать на пленках. [c.196]

Бумага Состав неподвижной фазы Состав подвижной фазы Литера ту а [c.68]

Бумага Состав неподвижной Состав подвижной Литера- [c.69]

Существует также метод качественного анализа, основанный на расчете величин Rf компонентов смеси после их разделения и сопоставлении их с коэффициентами Rf для индивидуальных веществ, рассчитанных для этих же условий (размер и форма камеры, сорт бумаги, состав растворителя, температура, продолжительность и пр,). [c.209]

Величины Rf не всегда остаются постоянными и меняются при изменении з словий хроматографирования (сорт бумаги, состав растворяющей системы, влажность и насыщение атмосферы камеры и др.), поэтому вместе с анализируемой пробой необходимо наносить на стартовую линию пробу по меньшей мере одного стандартного вещества. Тогда можно сопоставлять величины Rf с этим стандартом, достигая таким образом значительно большего постоянства этих величин. Лучше всего, однако, не ограничиваться определением величин Rf разделяемых веществ, а сохранять копии хроматограмм, из которых можно извлечь и другую важную для анализа информацию, а именно данные об интенсивности, форме и размерах пятен, об их положении относительно пятен стандартных веществ и т. п. [c.97]

Поскольку на аноде растворяются лишь микрограммовые количества веществ, внешняя поверхность пробы практическ не разрушается. Поэтому электрографию можно применять для анализа изделий из пластмасс. Этот метод также дает возможность установить распределение легирующих- элементов на поверхности металлов. Благодаря простоте выполнения и незначительным аппаратурным затратам электрографию используют в металлургической промышленности для быстрого решения аналитических задач, например для сортировки и классификации неизвестных образцов легированных сталей. С помощью-этого метода можно определять также состав деталей из медно-никелевых сплавов и нержавеющих сталей, доступ к которым затруднен. Для этих целей применяют выпускаемые промышленностью переносные приборы, снабженные портативной капсулой с электрографическим устройством для проведения анализа. При использовании вместо фильтровальной бумаги желатиновых пластинок, импрегнированных электролитами, на них появляется так называемый химический отпечаток поверхности металла. После соответствующей обработки растворами реактивов можно наблюдать под микроскопом распределение компонентов на поверхности металла. [c.93]

Подвижность антибиотиков группы цефалоспорина при хроматографировании на бумаге (состав систем указан в тексте). Приведены значения а в скобках — данные [c.232]

В качестве конструкционных материалов в криогенном оборудовании нашли широкое применение пластмассы с различными наполнителями. Механические свойства таких материалов в значительной степени зависят от вида и количества наполнителя, а также от ориентации волокон, слоев ткани или бумаги, состав- [c.28]

www.chem21.info

Что такое :: виды бумаги — ikirov.ru

Бумага (от итал. bambagia — хлопок) — многокомпонентный материал, состоящий в основном из специально обработанных мелких растительных волокон, тесно переплетенных между собой, связанных силами сцепления различного вида и образующих тонкий лист. Существует несколько видов бумаги, которые отличаются друго от друга массой, плотностью, просчностью, гладкостью, белизной, оттенком, степерью непрозрачности, толщиной, пористостью и, конечно, стоимостью.

Происхождение бумаги

Человек изобрел материал для письма задолго до того, как появилась бумага. Древние египтяне около 4000 лет назад брали стебли папируса, снимали кожицу и распрямляли ее. Потом полоски папируса клали крест-накрест и спрессовывали так, чтобы они склеивались. Высушенный лист папируса представлял собой хороший материал для письма.

Человек изобрел материал для письма задолго до того, как появилась бумага. Древние египтяне около 4000 лет назад брали стебли папируса, снимали кожицу и распрямляли ее. Потом полоски папируса клали крест-накрест и спрессовывали так, чтобы они склеивались. Высушенный лист папируса представлял собой хороший материал для письма.

Но это еще не была бумага. Ее изобрел в Китае примерно в 105 году Цай Лунь. Он нашел способ делать бумагу из волокнистой внутренней части коры тутового дерева. Китайцы научились толочь кору в воде, чтобы отделить волокна, потом они выливали эту смесь на подносы, на дне которых находились длинные узкие полоски бамбука.

Когда вода стекала, мягкие листы клали сушиться на ровную поверхность. Для этой цели использовали бамбук и старые тряпки. Торговцы из Китая путешествовали далеко на север и запад и пришли в город Самарканд. Там арабы переняли их секрет и привезли его в Испанию. Оттуда искусство делать бумагу разошлось по всему миру.

Состав бумаги

В качестве основных компонентов композиционного состава бумаги используют волокна растительного происхождения, выделяемые из древесины хвойных и лиственных пород, из стеблей однолетних растений, семенных коробочек и листьев некоторых растений. В зависимости от метода производства, выхода гемицеллюлоз (веществ, сходных с целлюлозой, но с меньшей молекулярной массой) и лигнина (инкрустирующего вещества), получают различные полуфабрикаты: древесную массу, полухимическую массу (полуцеллюлозу), небеленую, беленую и облагороженную целлюлозу.

Производство бумаги

Основными операциями при изготовлении бумаги ранее были варка, промывка и измельчение бумажной массы, которое производилось вначале молотками в ручных ступах, затем в ножных толчеях. В 13-15 вв. появились механические толчеи. В конце 17 в. в Голландии бумажную массу стали измельчать ножами, насаженными на металлические валы (роллы), заключенные в чане.

Измельченную бумажную массу вместе с водой загружали в подогреваемые чаны, из которых ее затем черпали формой, состоящей из прямоугольной рамки с прикрепленной к ней сеткой из проволоки. После того, как лишняя вода стекала сквозь сетку, массу выкладывали на листы грубого сукна или войлока. Стопу листов войлока с бумажной массой пропускали через пресс для удаления остатков влаги. Затем листы проклеивали, сушили, обрабатывали молотами, лощили и упаковывали.

В 1799 француз П.Л. Робер предложил механизированный отлив бумаги на непрерывно движущейся бесконечной сетке, расположенной над черпальным чаном. Позднее появилась первая бумагоделательная машина, состоящая из следующих основных частей: сеточной, прессовой, сушильной, отделочной. Для получения отдельных высококачественных видов бумаги и бумаги специального назначения до сих пор применяется ручной отлив.

В 1799 француз П.Л. Робер предложил механизированный отлив бумаги на непрерывно движущейся бесконечной сетке, расположенной над черпальным чаном. Позднее появилась первая бумагоделательная машина, состоящая из следующих основных частей: сеточной, прессовой, сушильной, отделочной. Для получения отдельных высококачественных видов бумаги и бумаги специального назначения до сих пор применяется ручной отлив.

Сейчас, наиболее распространенный способ производства бумаги — «мокрый», который базируется, как правило, на использовании плоско- или двухсеточных бумагоделательных машин. Такая бумагоделательная машина состоит из сеточной, прессовой, сушильной частей, каландра (пресса, состоящего из 2-20 валов, между которыми пропускают бумагу) и наката (устройство для наматывания бумаги в рулон).

Сеточная часть имеет одну или две бесконечно движущиеся сетки, на которую (плоскосеточные машины) или в зазор между которыми (двухсеточные машины) непрерывным потоком равномерно по всей ширине сеток поступает разбавленная водой бумажная масса.

При обезвоживании бумажной массы происходит формирование бумажного полотна, которое далее обезвоживается в прессовой части и окончательно высушивается в сушильной части машины. Прессовая часть состоит из нескольких 2-вальных (иногда 3-вальных) прессов, между валами которых (находясь на прессовом сукне) проходит бумажное полотно. При этом часть влаги из него отжимается.

Сушильная часть состоит из 2-ярусных батарей сушильных вращающихся цилиндров, обогреваемых изнутри паром. Сырое бумажное полотно, проходя между горячими поверхностями цилиндров и сушильным сукном каждой батареи, высушивается до влажности 5-7%. В конце сушильной части имеется холодильный цилиндр (иногда два) для охлаждения бумаги. Затем бумага проходит каландр, придающий ей машинную гладкость, и наматывается в рулон на накате.

Другой способ производства бумаги, ручной. При ручном производстве бумаги используются экологически более чистые методы, химической обработки сырья или нет совсем, или очень немного. Материалом может служить лен, хлопок, рис. Иногда делают имитацию бумаги из естественных материалов. Бумага, сделанная вручную, разумеется, заметно дороже бумаги массового производства.

Виды бумаги

Важнейшими показателями бумаги являются: масса бумаги, толщина, плотность, прочность, гладкость, пористость, белизна, непрозрачность, оттенок, стоимость и др. Листовая и рулонная бумага для печати выпускается с массой площади 40-250 г/м2.

Печатная бумага определяется мягкостью поверхности, которая должна легко деформироваться и плотно прижиматься к форме, хорошо впитывать печатную краску и не коробиться при увлажнении водой для печати офорта или литографии. Отсутствие сильно выраженной зернистости позволяет при минимальном давлении получить максимальный контакт листа с печатной формой. При рыхлой структуре печатная бумага должна сохранять прочность во влажном состоянии.

Повышенное содержание наполнителей (зольность) необходимо бумаге для высокой печати, т.к. повышенная пластичность позволяет снизить давление для хорошей пропечатки оттиска, а для глубокой печати — лучшего впитывания и снижения растекаемости жидкой краски на оттисках.

Белая пигментно-клеевая композиция наносится на поверхность мелованной бумаги для получения высокой гладкости и глянца, что необходимо в производстве рекламных и высококачественных иллюстрированных многокрасочных изданий. По содержанию наполнителей различают мало-, среднезольную, повышенной зольности и высокозольную бумагу.

Белая пигментно-клеевая композиция наносится на поверхность мелованной бумаги для получения высокой гладкости и глянца, что необходимо в производстве рекламных и высококачественных иллюстрированных многокрасочных изданий. По содержанию наполнителей различают мало-, среднезольную, повышенной зольности и высокозольную бумагу.

Бумага машинной гладкости, имеющую матовую поверхность, применяют преимущественно для печатания текстовых или содержащих штриховые иллюстрации изданий, а каландрированную и высококаландрированную — для изданий, содержащих тоновые (растровые) иллюстрации.

Ниже приведены характеристики некоторых видов бумаг, применяемых в издательском деле и полиграфии:

1. Типографская (для высокой печати) — 50-70 г/м2, на основе древесной целлюлозы или с добавлением 20-75% древесной массы, белая, малоклееная, среднезольная или повышенной зольности, машинной гладкости, каландрированная или высококаландрированная. Предназначена для печати текстовой и иллюстрационно-текстовой продукции. Бумага с массой площади 40- 50 г/м2, чистоцеллюлозная или с небольшим добавлением древесной массы, повышенной зольности, малоклееная, каландрированная, с органической прозрачностью предназначена для печатания справочников и других книг с большим количеством текста.

2. Офсетная — 60-250 г/м2, чисто целлюлозная или с содержанием до 75% древесной массы, белая, клееная, с хорошей стойкостью поверхности к выщипыванию, низкой деформацией при увлажнении, машинной гладкости или каландрированная. Предназначена для печатания иллюстрационно-текстовых изданий и изобразительной продукции офсетным способом.

3. Для глубокой печати — белая 60-220 г/м2, чистоцеллюлозная, слабоклееная, высокозольная, обладающая ровной сомкнутой (мелкопористой) поверхностью, каландрированная. Предназначена для печатания иллюстрационно-текстовых изданий и изобразительной продукции.

4. Газетная — 45-49 г/м2, низкозольная, неклееная, машинной гладкости, в композиции преобладает древесная масса. Предназначена для печатания газет и приложений к ним, массовых брошюр способами высокой и офсетной печати.

5. Мелованная — с пигментированно-клеевым покровным слоем (мелованным), нанесенным на волокнистую чистоцеллюлозную или содержащую древесную массу бумагу — основу для получения микропористой и микрошероховатой поверхности. Различают одно- и двукратного мелования с одно- и двусторонним покрытием мелованным слоем. Предназначена для печатания одно- и многокрасочной изобразительной продукции, различных иллюстрационно-текстовых изданий способами высокой, офсетной и глубокой печати. Разновидность — тонкая мелованная бумага 60-70 г/м2, предназначена для издания массовой иллюстрационно-текстовой продукции способами офсетной и глубокой печати.

6. Обложечная — светопрочная, чистоцеллюлозная или с содержанием до 40% древесной массы, клееная, малозольная бумага с небольшой усадкой и скручиваемостью при одностороннем увлажнении, каландрированная и машинной гладкости. Предназначена для изготовления обложек (140-200 г/м2) и склейки переплетных крышек (80-120 г/м2).

7. Форзацная — клееная, среднезольная бумага 80-160 г/м2, чистоцеллюлозная, машинной гладкости или каландрированная, отличается повышенным сопротивлением излому, ограниченной скручиваемостью после одностороннего увлажнения. Предназначена для изготовления форзацев книг.

8. Картографическая — 85-160 г/м2, композиция на основе древесной целлюлозы и из хлопкового линта (отхода хлопкового производства), малозольная, клееная, машинной гладкости или каландрированная, прочная в сухом и влажном состоянии, повышенной белизны. Предназначена для печатания гидро-, топо-, географических и других карт и атласов офсетным способом.

9. Писчая — белая или цветная, 45-80 г/м2, чистоцеллюлозная (с добавлением целлюлозы из хлопкового линта) или содержащая небольшую часть древесной массы, клееная, машинной гладкости или каландрированная. Предназначена для изготовления бланков, унифицированных систем документации, бумажно-беловых изделий, бумаг потребительских форматов, школьных тетрадей и т.п.

10. Документная — на основе льнопеньковых и хлопковых волокон, малозольная, высококлееная, иногда с водяными знаками, долговечная, стойкая к механическим воздействиям. Предназначена для печатания денежных знаков, облигаций, банковских чеков и других документов.

12. Баритованная — белая или подцвеченная красителем толстая бумага с баритовым (из сернокислого бария) покровным слоем, нанесенным на чистоцеллюлозную, малозольную, высококлееную основу повышенной белизны для улучшения качества поверхности. Используется в качестве основы фотобумаги.

13. Ватманская (ватман) — белая чертежная высокосортная ручного отлива на основе механически обработанного тряпья (тряпичной полумассы) с поверхностной проклейкой. Отличается большим сопротивлением к истиранию и шероховатой поверхностью. Предназначена для чертежных работ, выполняемых карандашом, тушью и акварельными красками.

14. Веленевая — белая писчая высокосортная бумага. Используется для рисования миниатюр, пастельной живописи, графических работ, изданий улучшенного типа.

15. Верже — белая или цветная чистоцеллюлозная высокосортная с водяными знаками в виде близко расположенных узких полос, иногда пересеченных, под прямым углом к машинному направлению, редко расположенными полосами. Предназначена для изготовления подарочных изданий, а также форзацев и суперобложек книг.

15. Верже — белая или цветная чистоцеллюлозная высокосортная с водяными знаками в виде близко расположенных узких полос, иногда пересеченных, под прямым углом к машинному направлению, редко расположенными полосами. Предназначена для изготовления подарочных изданий, а также форзацев и суперобложек книг.

16. Эстампная — бумага с ограниченной линейной и остаточной деформацией при увлажнении, предназначенная для печатания художественных гравюр.

17. Этикеточная — 45-120 г/м2, малоклееная или клееная, одно- или двусторонней гладкости, односторонне мелованная, с ограниченной поверхностной впитываемостью, линейной деформацией при увлажнении и скручиваемостью при одностороннем смачивании водой. Предназначена для печатания этикеток способами высокой и офсетной печати.

18. Крафт-бумага — особый вид оберточной бумаги на основе очень крепкой, так называемой, крафт-целлюлозы. Отличается высокой механической прочностью. Предназначена для обертки, упаковки.

Как следует выбирать бумагу для принтера?

Чтобы копировать или печатать с двух сторон листа, следует выбирать бумагу с гладкой поверхностью и высокой степенью разрешения; непрозрачную и способностью абсорбировать чернила. Повышенная белизна способствует более высокому качеству цветной печати. Жесткая бумага приятна на ощупь, а при печати и копировании обеспечивает лучший результат.

Правила обращения с бумагой

— Влажность и изменения температуры могут существенно повлиять на свойства бумаги. Если окружающий воздух намного влажнее бумаги, то бумажные волокна поглощают влагу и бумага набухает. Если воздух суше бумаги, то бумажные волокна высыхают и бумага сворачивается. Неподходящие климатические условия вызывают различные проблемы: бумага застревает в аппарате, плохо ложится тонер и т.д.

— Бумагу следует хранить при определенных условиях. Идеальная температура в помещении 18-22?С, относительная влажность 40-50%.

— Если температура на складе значительно отличается от температуры в типографии, то перед тем, как открыть новую пачку с бумагой, ей надо дать время для акклиматизации к условиям в типографии.

— Пачки лучше открывать по одной по мере необходимости.

— Пачки следует открывать осторожно, избегая порвать, заломить или каким-нибудь другим образом повредить листы.

— Пачки следует открывать осторожно, избегая порвать, заломить или каким-нибудь другим образом повредить листы.

— Старайтесь не оставлять листы бумаги в принтерах, факсах или других устройствах без защиты надолго. На качество бумаги влага и пыль влияют отрицательно.

— У снабженцев есть два предположения, каким образом вентилирование перед печатью влияет на бумагу: увеличивает или уменьшает статическую наэлектризованность бумаги. Если бумага застревает, то, как правило, вентилируют часть стапеля и смотрят, помогло ли это.

— На стапеле находится стрелка, которая указывает, какой стороной бумагу следует загружать в кассету. Независимо от рода печати вы найдете инструкцию, как волнистость листа свести к минимуму.

Существует множество видов бумаги, каждый из которых имеет свою сферу применения.

www.ikirov.ru

Состав для изготовления бумаги

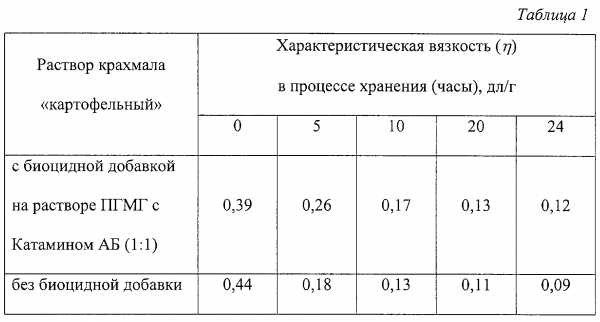

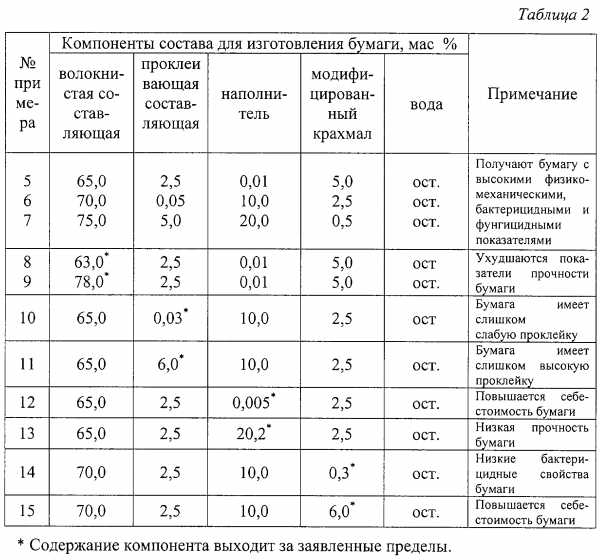

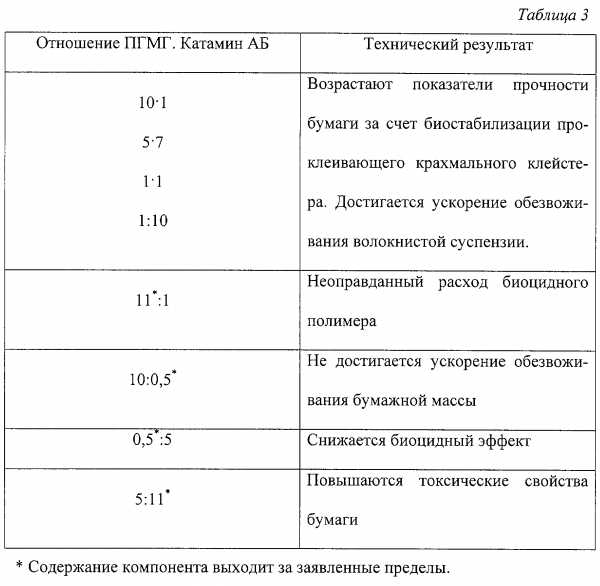

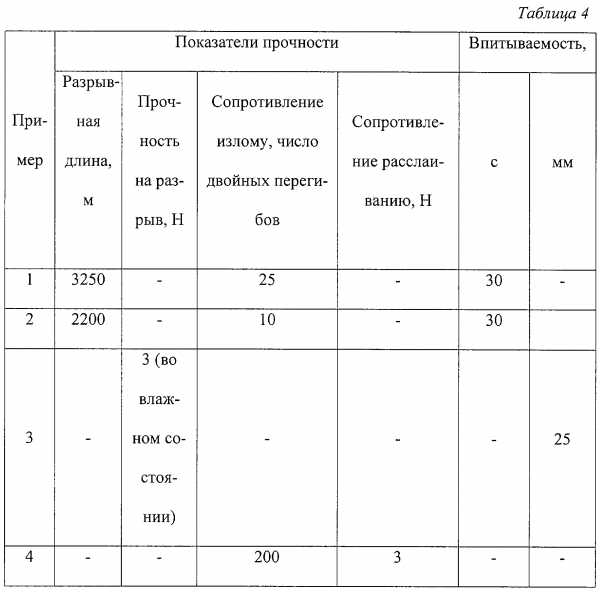

Состав предназначен для изготовления бумаги и относится к области целлюлозно-бумажной промышленности. Состав содержит волокнистую составляющую, в качестве которой используют целлюлозу, древесную массу или макулатуру; проклеивающую составляющую, в качестве которой используют канифольный клей или алкилдимеркетен; наполнитель, в качестве которого используют каолин, двуокись титана или мел; крахмал, модифицированный биоцидной добавкой, в качестве которой используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при их соотношении (10-1):(1-10). Техническим результатом является улучшение показателей качества получаемой бумаги, в том числе антимикробной активности, а также упрощается и удешевляется процесс изготовления бумаги. 2 з.п. ф-лы, 4 табл.

Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано при производстве бумаги.

Известен состав для изготовления бактерицидной бумаги, содержащий воду, волокнистую суспензию и химическую добавку — блоксополимер полигексаметиленгуанидина (ПГМГ) и полиэтиленимина (ПЭИ), в качестве блок-сополимера используют блоксополимер с молекулярной массой от 5000-100000 при соотношении ПГМГ:ПЭИ (100-1):(1-100) в количестве 0,01-5,00% к массе абсолютно сухих волокон (пат. №2181808, кл. D 21 Н 27/00, 2001 г.).Недостатком этого состава для изготовления бумаги является недостаточно высокая бактерицидность, а также высокая жесткость и низкая впитывающая способность бумаги.Наиболее близким техническим решением к предлагаемому является состав для изготовления бумаги, содержащий воду, волокнистую суспензию, катионоактивный крахмал, полученный модификацией нативного картофельного крахмала, поли-N-2-гидроксипропил-гексаметиленгуанидином (а.с. №2083601, Д 21 Н 17/29, 1997).Недостатком известного способа является сложность осуществления процесса из-за использования легколетучих ацетона и спирта. Кроме того, достигаемые при этом показатели бумаги, в том числе физико-механические свойства и бактерицидность недостаточно высоки.Техническая задача, решаемая данным изобретением, состоит в улучшении показателей качества получаемой бумаги, в том числе антимикробной активности. Кроме того, упрощается и удешевляется процесс изготовления бумаги.Для решения технической задачи в составе для изготовления бумаги, включающем волокнистую составляющую, проклеивающую составляющую, наполнитель, крахмал, модифицированный биоцидной добавкой, и воду, в качестве волокнистой составляющей используют целлюлозу, или древесную массу, или макулатуру, в качестве проклеивающей составляющей используют канифольный клей или алкилдимеркетен, в качестве наполнителя используют каолин, или двуокись титана, или мел, в качестве биоцидной добавки используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении (10-1):(1-10) при следующем соотношении компонентов, маc.%:Волокнистая составляющая 65,0-75,0Проклеивающая составляющая 0,05-5,00Наполнитель 0,01-20,00Крахмал, модифицированныйсинергетической смесьюполигексаметиленгуанидина сдиметилбензилалкиламмонием 0,5-5,0Вода ОстальноеВ качестве полигексаметиленгуанидина используют хлорид полигексаметиленгуанидина или фосфат полигексаметиленгуанидина, или его соли с органическими физиологически активными кислотами.В качестве физиологически активных кислот используют борную или бензойную, или муравьиную, или дегидрацетовую, или сорбиновую.Присутствие диметилбензилалкиламмония (Катамина АБ) в составе смеси с ПГМГ приводит к явлению синергизма и способствует повышению антимикробных, биоцидных и фунгицидных свойств как самой смеси, так и конечного продукта, то есть бумаги.Модифицированный такой смесью крахмальный клейстер обладает значительно большей стабильностью к деструкции по сравнению с раствором немодифицированного крахмала, о чем можно судить из результатов измерения характеристической вязкости крахмальных растворов в процессе их хранения.В табл.1 представлены характеристики крахмального клейстера.При изготовлении бумаги с использованием добавки модифицированного крахмала в количестве 0,05-5,00% от массы абсолютно сухих волокон отмечено снижение степени помола и ускорение обезвоживания волокнистой суспензии на 20-30%. При этом, вследствие благоприятных условий формования бумаги и образования дополнительных связей в бумаге за счет модифицированного крахмала, показатели прочности бумаги возрастают на 10-30%. Кроме того, уменьшается жесткость и возрастает впитывающая способность бумаги.Предлагаемая добавка модифицированного крахмала обеспечивает высокую скорость обезвоживания волокнистой суспензии, что особенно важно при использовании волокнистых полуфабрикатов с высокой степенью помола. Применение модифицированного крахмала в указанных количествах приводит к снижению электрокинетического потенциала используемых для изготовления бумаги волокон, что вызывает их взаимное притяжение и микрофлокуляцию. Все это способствует более легкой водоотдаче и выражается снижением показателя степени помола и ускорением обезвоживания волокнистого полуфабриката. Одновременно отмечено повышение удержания в бумаге мелких волокон и частиц наполнителя.Достижение оптимальных технологических условий процесса изготовления бумаги на машине, а также появление дополнительных связей за счет модифицированного крахмала способствуют получению бумаги с более высокими физико-механическими показателями.Применение для модификации крахмала Катамина АБ в смеси с солями полигексаметиленгуанидина (ПГМГ) приводит к снижению жесткости бумаги и повышению ее впитывающей способности. Кроме того, наличие в модифицирующем составе двух бактерицидных добавок приводит к явлению синергизма, в результате чего антимикробная активность бумаги возрастает.Положительным моментом использования добавки является возможность изготовления бумаги в нейтральной среде, вследствие чего бумага в меньшей степени подвергается процессу старения, что важно для таких видов бумаги, как документная или банкнотная.Состав для изготовления бумаги готовят следующим образом: волокнистая составляющая (целлюлоза или древесная масса, или макулатура) размалывается в воде до определенной степени помола, затем в полученную волокнистую суспензию при перемешивании добавляют проклеивающую составляющую в виде канифольного или другого вида клея, наполнитель в виде суспензии, одновременно вводят крахмал, модифицированный синергетической смесью. Полученный состав подают на бумагоделательную машину.Для получения биоцидной добавки готовят 1-5%-ную смесь полигексаметиленгуанидина с деметилбензилалкиламмонием при соотношении (10-1):(1-10). Для приготовления смеси используют емкость с перемешивающим устройством. Проводят варку крахмала (нативного, окисленного или катионного) в другой емкости с перемешивающим устройством. Для этого емкость заполняют водой и при перемешивании и постепенном подъеме температуры до 90С загружают необходимую для приготовления клейстера порцию крахмала и синергетической смеси полигексаметиленгуанидина с ди-метилбензилалкиламмонием. Концентрация модифицированного крахмала — 1-20%. Количество модифицирующей смеси составляет 1-5% к абсолютно сухому веществу крахмала.Готовый раствор модифицированного крахмала, стабильность которого значительно повышена, вводят при перемешивании в суспензию для изготовления бумаги в технологически удобном месте, например в переливной бак на бумагоделательной машине или в оборотную воду.Кроме введения раствора модифицированного крахмала в волокнистую суспензию, возможно использование приготовленного раствора путем нанесения его на поверхность бумажного полотна методом распыления или пропитки в процессе получения бумаги на бумагоделательной машине или другом оборудовании, например, при изготовлении картонных коробок.Кроме того, возможно использование данного состава химикатов в качестве клея при склеивании отдельных слоев картона или бумаги.Примеры конкретного выполнения состава.Пример 1. Сульфатная беленая хвойная целлюлоза размалывается в воде до степени помола 50ШР. В полученную суспензию при перемешивании добавляют димер алкилкетена в количестве 2,5% к массе абсолютно сухих волокон, 20% двуокиси титана. Из полученной массы формуют бумажное полотно, которое обрабатывают с поверхности крахмалом, модифицированным синергетической смесью хлорида ПГМГ с диметилбензилалкиламмонием в соотношении 1:1, путем добавления в емкость при приготовлении крахмального клейстера 3% смеси к абсолютно сухому крахмалу.Содержание модифицированного крахмала составляет 3% от массы сухого вещества бумаги.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(сульфатная беленая хвойная целлюлоза) 70,0Проклеивающая составляющая (димералкилкетена) 2,5Наполнитель (двуокись титана) 20,0Крахмал, модифицированный синергетической смесью ПГМГ с диметилбензилалкиламмонием 3,0Вода ОстальноеПолученная бумага массой 70 г/м2 отличается высокими физико-механическими показателями и может быть использована для печати.Кроме высоких показателей прочности, бумага обладает антимикробными и фунгицидными свойствами.Пример 2. Волокнистый состав из древесной массы (50%) и макулатуры (50%) размалывается в воде до степени помола 80ШР. В полученную суспензию при перемешивании добавляют канифольный клей в количестве 3,5% от массы сухих волокон, 10% каолина, 0,5% крахмала, модифицированного синергетической смесью бензоата ПГМГ с диметилбензилалкиламмонием в соотношении 10:1, путем добавления в емкость при приготовлении крахмального клейстера 5% смеси к абсолютно сухому крахмалу.Содержание модифицированного крахмала составляет 3% от массы сухого вещества бумаги.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(древесная масса и макулатура) 70,0Проклеивающая составляющая(канифольный клей) 3,5Наполнитель (каолин) 10,0Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 0,5Вода ОстальноеПри введении модифицированного крахмала степень помола волокнистой суспензии уменьшается до с 80 до 50 ШР, что улучшает условия формования бумажного полотна. Полученная бумага массой 50 г/м2 отличается высокими физико-механическими показателями, антимикробными свойствами и может быть использована в качестве газетной бумаги.Пример 3. Состав для изготовления бумаги готовят по примеру 2 с использованием в качестве наполнителя мел в количестве 0,02%.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(древесная масса и макулатура) 70,0Проклеивающая составляющая(канифольный клей) 1,5Наполнитель (мел) 0,02Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 5,0Вода ОстальноеМодификацию крахмала (катионного) проводят синергетической смесью фосфата полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении 10:1 путем добавления в емкость при приготовлении крахмального клея 5% смеси к абсолютно сухому крахмалу.Полученная бумага массой 40 г/м2 может быть использована для изготовления изделий санитарно-бытового назначения: туалетной бумаги, полотенец, салфеток. Бумага отличается высокими антимикробными свойствами и впитывающей способностью.Пример 4. Состав для изготовления бумаги готовят по примеру 2 с использованием в качестве волокнистой составляющей макулатуры.Состав для изготовления бумаги имеет следующее соотношение компонентов, мас.%:Волокнистая составляющая(макулатура) 70,0Проклеивающая составляющая(канифольный клей) 3,5Наполнитель (каолин) 10,0Крахмал, модифицированныйсинергетической смесью ПГМГс диметилбензилалкиламмонием 5,0Вода ОстальноеМодификацию крахмала (катионного) проводят синергетической смесью дегидрацетовой соли полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении 1:1 путем добавления в емкость при приготовлении крахмального клейстера 4,5% смеси к абсолютно сухому крахмалу.Полученная двухслойная бумага массой 100 г/м2 может быть использована для изготовления изделий для упаковки продуктов. Бумага отличается высокими антимикробными и биоцидными свойствами.В табл.2 представлены данные, подтверждающие оптимальность заявленных пределов содержания компонентов состава для изготовления бумаги.В табл.3 представлены данные, подтверждающие оптимальное соотношение ПГМГ и Катамина АБ.В табл.4 представлены физико-механические показатели бумаги.

Формула изобретения

1. Состав для изготовления бумаги, включающий волокнистую составляющую, проклеивающую составляющую, наполнитель, крахмал, модифицированный биоцидной добавкой, и воду, отличающийся тем, что в качестве волокнистой составляющей используют целлюлозу, или древесную массу, или макулатуру, в качестве проклеивающей составляющей используют канифольный клей или алкилдимеркетен, в качестве наполнителя используют каолин, или двуокись титана, или мел, в качестве биоцидной добавки используют синергетическую смесь полигексаметиленгуанидина с диметилбензилалкиламмонием при соотношении (10-1):(1-10) при следующем соотношении компонентов, мас.%:Волокнистая составляющая 65,0-75,0Проклеивающая составляющая 0,05-5,00Наполнитель 0,01-20,00Крахмал, модифицированныйсинергетической смесьюполигексаметиленгуанидинас диметилбензилалкиламмонием 0,5-5,0Вода Остальное2. Состав для изготовления бумаги по п.1, отличающийся тем, что в качестве полигексаметиленгуанидина используют соли ПГМГ — хлоридполигексаметиленгуанидина или фосфат полигексаметиленгуанидина, или соли ПГМГ с органическими физиологически активными кислотами.3. Состав для изготовления бумаги по п.2, отличающийся тем, что в качестве физиологически активных кислот используют борную, или бензойную, или муравьиную, или дегидрацетовую, или сорбиновую.findpatent.ru

Состав отдельных видов бумаги

Вид бумаги | Масса, 1 кв.м/г | Состав, % | |

Древесная масса | целлюлоза | ||

Писчая №2 | 63 | 50 (беленая) | 50 |

Газетная | 51 | 75 | 25 |

Типографская №1 | 60 | 100 (беленая) | — |

Мешочная | 70 | 100 (небеленая) | |

Большое значение для производства бумаги имеют вторичные ресурсы — макулатура. Каждые 60 кг ее в производстве бумаги заменяют древесину целого дерева, которое вырастает в течение 80 лет. Следовательно, утилизация макулатуры позволяет лучше обеспечить целлюлозно-бумажную промышленность сырьем, экономить материальные, трудовые ресурсы, сохранить от вырубки леса.

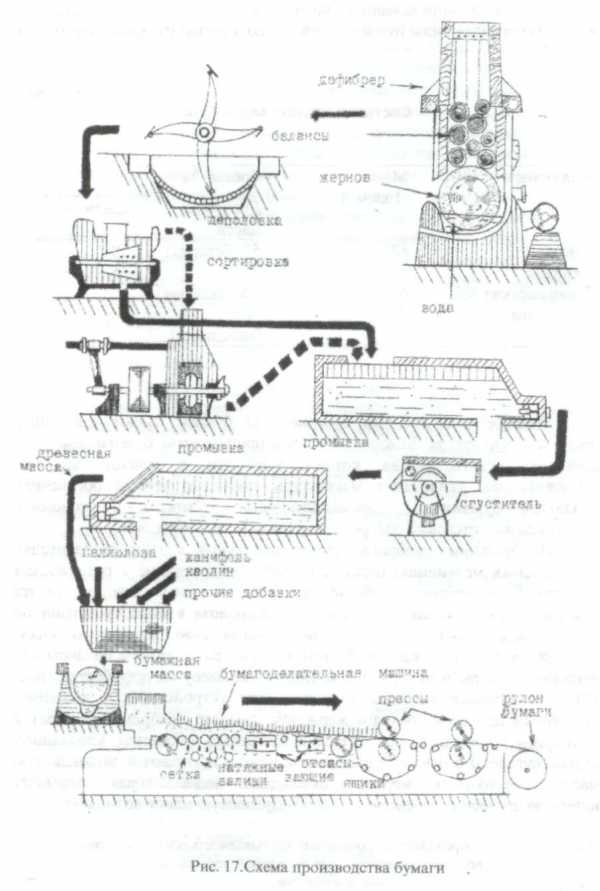

На бумажных фабриках сухую целлюлозу в гидроразбавителях (специальных мельницах) переводят в жидкое состояние с разделением волокон. Если фабрика комбинируется с целлюлозным заводом, то эта технологическая стадия отсутствует, а целлюлоза в виде суспензии по трубопроводам поступает в бумажное производство. Древесную массу, как и целлюлозу, получают из бревен, которые разрезают на балансы. Их очищают от коры и истирают в волокнистую массу на дефибрерах (рис 17). Это мощные машины с прижимным устройством и кварцево-цементным или керамическим жерновом, диаметр которого достигает 2 м. Жернов приводят во вращательное движение, а балансы, уложенные, словно сигареты в пачке, прижимают к нему и истирают в волокнистую массу. Поверхность жернова охлаждают водой, которая вымывает истертую древесину (древесную массу). Древесную массу, возможно, получать также в мельницах из технологической щепы, которую доставляют на бумажные фабрики как продукт утилизации отходов древесины.

Волокна древесины очищают от примесей, доводят до определенных размеров, промывают и сгущают до состояния кашицы, которую при необходимости отбеливают окисью натрия, перекисью водорода и другими веществами. Подготовленная таким образом жидкая древесная масса поступает в композиционное отделение (рис.16). Здесь древесную массу смешивают с целлюлозой, вводят добавки, которые придают бумаге определенные свойства. Чтобы бумага была гладкой, хорошо впитывала краску: чернила, то есть имела высокие полиграфические свойства, добавляют каолин, гипс, тальк, двуокись титана, проклеивающие вещества, красители. Канифоль обеспечивает минимальную впитываемость красок, чернил, которые не расплываются по бумаге. Таким способом получают бумажную массу.

Из нее на бумагоделательной машине формируют бумажное полотно.1 Бумажная масса из напорного ящика равномерно вытекает на движущуюся сетку из латуни, синтетических волокон. Последний тип сеток эксплуатируют в течение двух месяцев, затем заменяют новыми. Бронзовые меняют через каждые семь дней, что увеличивает простой, снижает производительность машин. На сетке формируют бумажное полотно, удаляют большую часть воды, которую используют вновь для приготовления бумажной массы. В последующем сушкой, отсасыванием, прессованием удаляют влагу, проводят дополнительную проклейку синтетическим клеем, крахмалом и другими веществами, придают бумаге определенные свойства (водонепроницаемость и др.). Такую обработку полотна осуществляют при использовании бумаги для изготовления документов, чертежей и др. В заключительной стадии полотно выравнивают по толщине, наносят определенные знаки, наматывают лентой в рулон, который разрезают на более узкие части или нарезают листами. Следовательно, основными частями бумагоделательной машины являются сечка, прессовая, синильная и отделочная части.

Готовая продукция содержит 5-9 % влаги, и такую бумагу называют воздушно-сухой. В бумажной промышленности вырабатывают более 600 видов бумаги — влагоемкую, водонепроницаемую, светочувствительную и с другими свойствами, для письма, печати, упаковки, технических, декоративных целей, производства сигарет, папирос и других товаров.

На 1 т древесной массы расходуют около 3 куб.м древесины, до 500 куб.м коды, при оборотом водообеспечении водоемкосгь снижается до 50 куб.м, или в 10 раз. Следовательно, производство бумаги, как и целлюлозы, имеет высокую материале- и водоемкость. что обусловливает общность экологических проблем. Однако в производстве бумаги меньше применяют химически активных, и вредных веществ, что снижает экологическую нагрузку. Технико-экономическая специфика обусловливает территориальную ориентацию бумажных фабрик на лесные и водные ресурсы. Использование для выпуска бумаги — макулатуры несколько разнообразит географию отрасли по сравнению с целлюлозной промышленностью. Основные ресурсы макулатуры образуются в районах с высоким уровнем развития производительных сил, в которых, как правило, запасы древесины истощены, а потребление бумаги велико. Переработка макулатуры позволяет создавать бумажные фабрики не только в лесообесепеченных, но и лесодефицитных районах, приблизить производство к потребителю и сделать размещение его более рациональным.

Проблема увеличения вьпуска бумаги в перспективе может решаться не только на основе растительных ресурсов, которые не беспредельны.

1Бумагоделательная машина для производства газетной бумаги имеет длину 120 м, ширит 15 ч и выпускает до 1000 м продукции в минуту, 600 1 бумаги в сутки.

Получена бумага из базальта, песка, туфа. Она в пять раз тоньше традиционной и значительно прочнее. На такую бумагу хорошо ложится краска. Разработана синтетическая бумага, которую можно использовать до 20 раз, смывая письмо специальными растворами. Замена традиционных сырьевых ресурсов бумажной промышленности позволит сохранять леса на больших площадях.

Картон — толстая, очень твердая бумага, незаменимый упаковочный материал. Упаковочная тара из него легче, дешевле деревянной, легко поддается обработке средствами автоматизации погрузочно-разгузочных работ. Каждая тонна картона в качестве упаковки экономит до 15 куб.м деловой древесины. При этом снижаются объемы рубки леса, лесопиления. Картон по назначению бывает коробчатый, конструкционный, переплетный, строительный, обувной, изоляционный. Пропиткой битумом картона получают рубероид — кровельный строительный материал.

Процесс получения картона принципиально ничем не отличается от производства бумаги. Особенность состоит лишь в том, что в производстве не используют целлюлозу. Сырьем является более грубые растительные волокна, которые в основном не отбеливают. На 1т картона расходуют 4 куб.м древесины.

studfiles.net

Производство бумаги, как делается бумага

Бумага используется во многих сферах деятельности человека. Это и разнообразная упаковка, обои, туалетная бумага, афиши и календари. Но наибольшую роль сыграла бумага в становлении книги, как источника распространения знаний. Расскажем все о бумаге, что должен знать любой грамотный человек. Приступаем.

В статье рассмотрим производство бумаги, и как делается бумага на современных производствах. Но для начала коротко взглянем, как делали бумагу в древности.

Как делали бумагу в древности

Древние люди свои первые надписи оставляли на скалах, костях животных, глиняных и восковых табличках, пергаменте. Но все методы фиксации информации имели недостатки, из-за своего веса, габаритов или стоимости. Создание бумаги было делом сложным.

Прообразом бумаги можно назвать папирус, который много веков изготавливали древние египтяне. Они извлекли сердцевину растения папирус, намачивали, и потом накладывали один слой на другой так, чтобы они лежали перпендикулярно.

Потом эту бумагу выдерживался под прессом, что давало возможность получить прочный и достаточно твердый материал.

Изготовление бумаги

Наверное, вы уже знаете, что бумагу, как правило, делают из дерева. Поэтому рассмотрим, как из дерева делают бумагу.

Чаще всего для изготовления бумаги используют целлюлозу, которую получают из древесины ели, сосны, березы, хвои, каштана и др..

На бумажной фабрике стволы деревьев обдирают от коры, размалывают и дают набухнуть в воде. На этом этапе процент воды составляет 95% и 5 процентов древесной массы.

Задача этого этапа – измельчить древесину до фибрилл – мелких волокон. Дерево определенное время варится в специальных растворах, которые состоят из раствора кислот. Они должны не только измельчить трески, но и отбелить древесную массу.

От этой операции в значительной степени зависит, какой сорт бумаги получим. После измельчения, нужно очистить массу от ненужных примесей, и добавить в нее связующие вещества и наполнители. Для этой цели используются органические и неорганические вещества, различные оксиды.

Их задача – связать вещество в равномерную массу, вязкую массу.

После этого, на специальных поточных линиях, полученную массу формуют в полотно бумаги. В частности, массу выливают на сетчатую поверхность, где формируется полотно бумаги.

Далее, оно покрывается рядом веществ – в зависимости от вида бумаги. Например, для получения мелованной бумаги, он покрывается с одной или двух сторон пигментно-клеевым раствором, который придаст изделию более гладкость и белизну. Этот процесс состоит из нескольких этапов, чтобы увеличить прочность адгезии слоя бумажного полотна.

Также, на поверхность бумаги может наноситься проклейка. Это вещество, которое увеличивает устойчивость бумаги к жидкости, в том числе воды, клея или краски.

Далее бумага проходит через тяжелые цилиндры (каландры), которые увеличивают ровность и гладкость бумаги и бумага просушивается. Нужно сказать, что готовая бумага имеет влажность около 7%. Если будет больший процент влажности, то материал станет менее прочным, если влаги будет меньше, то бумага будет хрупкой.

Картон изготавливают подобным методом, только толщина его больше. Картоном считают бумагу, который тяжелее, по 250 грамм/м2.

Готовую бумагу в бумагоделательной машине наматывают в рулоны, и направляют в типографию. У них бумага намотана в рулоны и режется на отдельные листы, и поступает в печатный цех.

Качество бумаги

Качество бумаги контролируется по многим показателям. Это и белизна, толщина, масса, гладкость, проклейка, прочность на разрыв и сжатие, непрозрачность. Рассмотрим некоторые подробнее.

Толщина бумаги влияет на толщину книжного блока. В некоторых видах печати (глубокий), важно, чтобы разница толщины листа не была большой.

Пористость бумаги. Чем больше – тем лучше закрепляется краска на оттиске. Но зато отпечаток получается менее насыщенным.

Непрозрачность. В большинстве случаев бумага должна быть непрозрачной, иначе на лицевую сторону будет пробиваться изображение с оборота.

Гладкость. Гладкая бумага дает возможность воспроизвести на ней мелкие элементы изображения. Кроме этого, материал с гладкой поверхностью позволяет обеспечить хороший контакт с печатной формой.

Прочность бумаги. Особенно важно для упаковочной бумаги. Но и нужна для других видов, ведь дает возможность печатать на нем высокоскоростными печатными машинами.

Прочность поверхности к истиранию. Печатные краски имеют хорошую вязкость, и могут во время процесса печатания выщипывать волокна с поверхности. Это негативно влияет на скорость процесса, ведь приходится часто очищать форму.

Впитываемость. Чем больше этот показатель, тем быстрее закрепляются краски на оттиске.

Поверхностная проклейка. Придает прочность поверхностному слою, что уменьшает количество пыли во время печати и стойкость к воде и клею.

Виды бумаги

В зависимости от назначения, состав бумаги и способ его изготовления может отличаться.

Упаковочная. Для этой бумаги характерны невысокие требования к цвету или гладкости, но она должна быть прочной и устойчивой к условиям окружающей среды.

Офсетная. Имеет широкий спектр применения. Очень часто используют для печати книг и изготовления тетрадей, бланков. Должна быть устойчивой к влаге, поскольку офсетный способ печати связан с применением увлажняющего раствора.

Газетная. На ней часто печатают газеты. Имеет повышенную скорость впитывания краски, это удобно, когда нужно печатать на высокоскоростных печатных машинах.

Мелованная. Имеет повышенную гладкость и белизну. Используется для печати высококачественных изданий с большим количеством изображений, каталогов, листовок и т.д.

Картон. Это бумага, тяжелее чем 250 грамм/м2. Применяется для изготовления твердых обложек книг, различных карточек.

Целюльозная. Очень качественная бумага, которая практически на 100 процентов состоит из целлюлозы, применяется для изготовления денежных знаков и ценных бумаг.

Из чего сделана бумага

вырубка леса

После рубки стволы деревьев большими тягачами и железнодорожным транспортом направляется на бумагоделательные комбинаты. Здесь бревна разрезают на меньшие части, и поступают в производственные линии, где измельчается на щепки.

Мы рассмотрели, как делают бумагу из дерева, и вы увидели, насколько важно сдавать макулатуру, и использовать ее повторно в производстве, а также тряпки. Кроме этого, важно на месте срубленного дерева сажать новое.

Производство бумаги требует большого количества деревьев, поэтому оно распространено в тех странах, которые имеют большие массивы деревьев: Финляндия, Россия, Канада.

Теперь вы знаете, как делается бумага.

P.S. Как делается бумага видео:

drukarstvo.com

Газетная бумага — справочная статья о свойствах, производстве и использовании

ЧТО ТАКОЕ ГАЗЕТНАЯ БУМАГА

Газетная бумага (ГОСТ 6445-74) — низкозольная, неклееная, машинной гладкости, с низкой белизной, в композиции преобладает древесная масса. Предназначена для печатания газет и приложений к ним, массовых брошюр, бухгалтерских бланков и т.п. способами высокой и офсетной печати. Плотность — 45-49 г/м2, разрывная длина — не менее 3100 м.

Газетная бумага является самой дешевой из всех видов бумаг для печати, так как изготовлена из наиболее дешевых волокнистых материалов без пропитки и наполнителей или с низким содержанием наполнителей. Из-за своей относительно низкой цены и особенностей технологии печати ее невозможно заменить другими видами бумаг, то есть, заменителей газетной бумаги с точки зрения потребителя нет. В отдельных случаях газетную бумагу можно заменить бумагой типографской № 2 , но из-за большой массы — 60 г/м2 и сравнительно высокой стоимости эта бумага соответствующими потребителями не используется. Донедавна на рынке доминировали газетные бумаги российского производства из Кондо-поги, Сыктывкара.

МАРКИРОВКА И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ ГАЗЕТНОЙ БУМАГИ:

Марка В — предназначена для печатания на высокоскоростных газетных машинах газет, содержащих текст, штриховые и растровые черно-белые и цветные иллюстрации.

Марка О — предназначена для печатания на высокоскоростных газетных машинах газет, содержащих текст, штриховые иллюстрации, растровые черно-белые и цветные иллюстрации с линиатурой до 40 лин/см.

Марка А — предназначена для печатания на высокоскоростных газетных машинах, содержащих текст, штриховые иллюстрации и растровые, преимущественно черно-белые, иллюстрации с линиатурой до 36 лин/см.

Марка Б — предназначена для печатания газет, содержащих текст, штриховые иллюстрации и растровые черно-белые иллюстрации с линиатурой до 36 лин/см.

Примечание: Газетная бумага марки В должна изготовляться в рулонах, марок О, А и Б -в рулонах и листах.

СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА ГАЗЕТНОЙ БУМАГИ

|

Параметры |

ед. изм. |

«Кама» (Россия) |

«Кондопога» (Россия) |

«Сыктывкар» (Россия) |

«Mysckow S.А.» (Польша) |

|

Плотность |

г/м2 |

45 |

45; 48,8 |

45; 48,8 |

45 |

|

Разрывная длина |

м |

4000 |

4000 |

4100 |

|

|

Гладкость |

45 |

60 |

90 |

||

|

Белизна |

% |

60 |

61 |

63-66 |

60 |

|

Непрозрачность |

% |

95 |

91-92 |

93-95 |

96 |

|

Влажность |

% |

8 |

7-9 |

7-9 |

5-8 |

Толстая газетная бумага

Это стандартный сорт печатной бумаги механического помола, широко используемый для производства газет и книг в бумажной обложке. Структура ее такая же, что и у стандартной бумаги, используемой для печати газет, но она делается из более стабильных составляющих и гарантирует объем книги. Содержание древесных механических частиц обычно составляет около 75%, остальная доля приходится на не содержащую частиц древесины субстанцию.

Значение белизны (ISO) для плотной газетной бумаги обычно составляет около 64-65 %. Плотная газетная бумага не имеет поверхностной проклейки, поэтому обладает шероховатой поверхностью. Она пригодна только для печати текста. Поставляется только в рулонах.

Тонкая газетная бумага

Бумага с массой 1 м2 менее 42 г. Не производится в Украине. Поставляется из-за рубежа:

Цветная газетная бумага

Многие газеты, каталоги, справочники печатаются на цветной бумаге, которая ни в Украине, ни в России не выпускается по экономическим соображениям — нет заказчиков, готовых приобрести достаточно большие объемы цветной бумаги. Одно время в Украине производилась желтая газетная бумага, но это было достаточно давно. Поэтому в подобных случаях издатели вынуждены искать поставщиков за рубежом. Чаще всего цветная газетная бумага поставляется относительно небольшими партиями по разовым контрактам.

Улучшенная газетная бумага

Не производится на Украине. Поставляется из Европейских стран.

«MF-Magazine» — улучшенная газетная бумага, выпускаемая компанией «Holmen Рарег». MF-Magazine — сокращение от Machine Finished, обозначает, что после выхода из бумагоделательной машины бумага дополнительно не обрабатывается, но ее качество превосходит технические характеристики стандартной газетной бумаги. Бумага имеет массу 1 м2 от 45 до 65 г и белизну от 65 % до 80 % ISO и, по утверждению производителя, она обладает хорошими свойствами при работе в печатных машинах: значительно меньше пылит; высокая прочность обеспечивает минимальное количество обрывов и возможность печати на большей скорости с более высокой температурой в сушке; улучшенные показатели белизны и непрозрачности повышают контрастность и цветопередачу.

Стандартная белая газетная «Holmen News» обладает белизной 58% и выпускается массой 1 м2 — 42, 45, 48,8 г.

Газетную бумагу компании «Stora Enso» производят 9 бумажных фабрик, которые расположены в Финляндии (3), Швеции (2), Германии (2), Бельгии (1) и Канаде (1). В частности, на фабриках «Summa» и «Arjala» изготавливают улучшенные сорта газетной бумаги: «Ехо 64», «Ехо Рress», «Ехо Вlue», «Ехо Plus», «Ехо 80» с диапазоном значения белизны (ISO) от 64 до 80%.

Газетную бумагу компании UPM-Kymmene производят на пяти фабриках во Франции, Великобритании и Финляндии. Начиная с марта 2000 года, на фабрике «Stracel» (Франция) выпускается бумага «UPM Рго» с абсолютно новым характером поверхности. По мнению специалистов компании-производителя, «UPM Рго» подходит в тех случаях, когда обычная газетная бумага перестает удовлетворять задаче обеспечения повышенного качества печатного издания. Обладая поверхностью «silk», достаточным для данного класса бумаги уровнем белизны и высоким уровнем непрозрачности, стабильностью цветопередачи при полнокрасочной печати и отличным качеством печатных оттисков с высокой контрастностью, бумага «UPM Рго» по праву может именоваться товаром нового тысячелетия. Благодаря особенным свойствам поверхности, достигается высокая насыщенность печатного оттиска даже при использовании небольшого количества краски, что позволяет получить определенный экономический эффект, и к тому же избежать загрязнения пальцев в процессе чтения. Использование этой бумаги поможет издателям создать новый прогрессивный имидж издания, а также выделить отдельные, особенно важные его части. Перспективной областью применения новой бумаги представляется издание полнокрасочных рекламных материалов, а также специализированных газет. Бумага «UPM Рго» специально предназначена для печати на обычных газетных агрегатах без дополнительных сушильных устройств с использованием стандартных красок в промежутках между печатью обыкновенных многотиражных газет, что должно представлять особый интерес в связи с наличием машинного мелования на этой бумаге.

Газетная бумага улучшенного качества «UPM Brite» производится на трех фабриках: «Chapelle Darblay» (Франция), «Kajaani» и «Voikkaa» (Финляндия). Применение данного класса бумаг возможно в широчайшей области печатной продукции благодаря сочетанию спектра массы 1 м2 (42-70 г/м2), уровней белизны (от 63 до 80% ISO) и непрозрачности (от 88 до 97%), а также приемлемой стоимости. Бумага «UPM Brite» особенно подходит для выпуска специализированных газет и журналов, некоторых книг, а также материалов для прямой почтовой рассылки и различных рекламных материалов.

Начиная с марта 2000 года на фабрике «Stracel» (Франция) выпускается бумага для экономичных иллюстрированных изданий «UPM Opalite 70» с легким каландрированием, которая разработана как недорогая альтернатива стандартным суперкаландрированным маркам (SС и SСВ). Изготавливаемая массой 1м 43 и 45 г, и обладающая при этом высокой пухлостью (1,3 против 0,9 у стандартных SС бумаг), «UPM Opalite 70» позволяет заменять в печати SС бумаги с массой 1 м2 60-65 г/м2, что дает ощутимую экономию как в количестве бумаги, необходимой для печати тиража, так и в стоимости почтовой рассылки. Следует подчеркнуть, что бумага «UPM Opalite/O» имеет сравнимый со стандартными SС-марками уровень белизны (70% ISO). При печати на этой бумаге необходимо использовать дополнительные сушильные устройства.

На пяти фабриках «UPM-Kymmene» — «Chapelle Darblay» и «Stracel» (Франция), «Kaipola» и «Kajaani» (Финляндия), «Shotton» (Великобритания) — выпускается также стандартная бумага для ежедневных газет «UPM News» (40-48,8 г/м ).

Компания «Metsa-Serla» имеет фабрику газетной бумаги в Германии.

Сфера применения газетной бумаги

Сегодня на газетной бумаге печатаются не только такие массовые издания, как газеты, но и журналы, книги, каталоги и справочники, а также бухгалтерские бланки и книги учета.

Такая популярность газетной бумаги возникла, естественно, не от хорошей жизни. Дело в том, что эта бумага традиционно является самой доступной по цене на фоне других видов печатной бумаги. Поэтому издатели, стремясь максимально сократить производственные расходы, начали широко использовать газетную бумагу для выпуска книг — дешевые любовные романы, детективы и фантастика в мягких обложках, которыми забиты книжные лотки, практически все напечатаны на газетной бумаге. Это печально, но из газетной бумаги стали делать даже книги в твердом переплете и школьные тетради.

Естественно, вы всегда получаете то, за что платите, не более того: эта недорогая бумага без покрытия обладает низкой долговечностью, относительно невысокой белизной, малой непрозрачностью, да и ее печатные свойства оставляют желать лучшего. Тем не менее, она вполне подходит для печати газет, в том числе и цветных, и недорогих книг.

Процесс изготовления газетной бумаги

Поступающую древесину в древесноподготовительном цехе распиливают на короткие балансы, очищают (окореняют) и измельчают в щепу либо переправляют в древесномассный цех. В цехе термомеханической массы щепа подвергается мягкой химической и тепловой обработке с последующим размолом под давлением в дисковых мельницах (рафинерах). Размолотая волокнистая масса проходит систему сортирования, очистки и отбелки. В древесномассном цехе окоренные балансы загружаются в шахты дефибреров и там продвигаются цепями к вращающемуся истирающему камню. Полученная дефибрерная древесная масса разбавляется водой, сортируется и очищается.

Далее термомеханическая масса в композиции с древмассой и химической целлюлозой подается на бумагоделательные машины, где из нее отливается бумажное полотно, которое проходит прессование, сушку и каландрирование. Полученная бумага разрезается, наматывается в рулоны, пакуется и направляется на склад.

Кроме дефибрерного и термомеханического способов производства древмассы, существуют и другие: химико-термомеханический, химико-механический и под давлением.

Композиция стандартной газетной бумаги может включать около 34% термомеханической массы, 7% вторсырья (бумажный брак), 12-15% целлюлозы и от 44 до 47% древмассы. Большое содержание древмассы в газетной бумаге приводит к тому, что такая бумага довольно быстро желтеет на свету и приобретает хрупкость. Древмасса, полученная более современными, чем дефибрерный, способами, прочнее, белее и долговечнее. При использовании таких видов древмассы можно снизить содержание целлюлозы без ухудшения свойств бумаги. Тем не менее, на тех фабриках, которые располагают собственным производством целлюлозы, процент содержания целлюлозы в композиции газетной бумаги может быть и выше, поскольку собственное сырье обходится дешевле.

Значение белизны стандартной газетной бумаги обычно составляет около 60%, толщины — 0,072-0,076 мм, непрозрачности — 92-93%, разрывной длины — не менее 4300 м.

Кроме того, может производиться и бумага массой 1 м2 42 г (и даже менее плотная), которая чаще всего продается по экспортным контрактам. В составе такой бумаги больше целлюлозы — 18-20%, что обеспечивает величину разрывной длины на уровне не менее 4000 м и непрозрачность около 90%.

Поскольку скорость движения валов бумагоделательных машин постоянна, для производства тонны бумаги с меньшей массой 1 м2 требуется больше времени, поэтому обычно такая бумага обходится покупателю дороже.

В статье использованы материалы из: «Бумага и картон» Тематический справочник

zmey.com.ua