БЕЛАЗвыпустил самосвал грузоподъемностью 450 тонн

2013 год

Вес взят!

В сентябре 2013 года Белорусский автомобильный завод презентовал очередную новинку — карьерный самосвал, способный перевозить грузы весом в 450 тонн. Его появление стало большим событием не только для предприятия и машиностроительной отрасли в целом, но и для горнодобывающих компаний со всего мира. Эксклюзивность модели БЕЛАЗ-75710 подтвердило международное сообщество. Самосвал попал в Книгу рекордов Гиннесса сразу по двум позициям — как самое большое грузовое транспортное средство и как самый большой кузов для перевозки грузов. Кстати, во время проведения экспертной оценки на постановку рекорда автомобиль перевез даже больше заявленного веса — 503,5 тонны. Для того, чтобы было понятнее, объясним: это примерно столько, сколько вмещают десять железнодорожных вагонов.

Управлять легче, чем легковушкой

— Благодаря тому, что он сконструирован по уникальной схеме, имеет сдвоенные колеса и два независимых моста, при длине более 20 метров способен разворачиваться в радиусе 19,7 метра, — рассказывает начальник конструкторского бюро ОАО «БЕЛАЗ», главный разработчик модели Александр Насковец. — Проще говоря, крутиться вокруг собственной оси. И с полностью нагруженным кузовом автомобиль может развивать скорость до 64 км/ч. При этом нагрузка на землю такая же, как у более легкого «брата» — 360-тонника. Рекордсмен может работать на тех же дорогах и обслуживаться на тех же станциях. Выдерживает температуру от -50 до +50 °С в сухом и влажном климате. Обычный грузовик при таких перепадах придет в негодность за год. А срок службы у гиганта — 10 лет. Это кратно примерно миллиону километров пробега.

— Проще говоря, крутиться вокруг собственной оси. И с полностью нагруженным кузовом автомобиль может развивать скорость до 64 км/ч. При этом нагрузка на землю такая же, как у более легкого «брата» — 360-тонника. Рекордсмен может работать на тех же дорогах и обслуживаться на тех же станциях. Выдерживает температуру от -50 до +50 °С в сухом и влажном климате. Обычный грузовик при таких перепадах придет в негодность за год. А срок службы у гиганта — 10 лет. Это кратно примерно миллиону километров пробега.

Александр Насковец

Презентация 450-тонника на ОАО «БЕЛАЗ» проходила с участием Президента Александра Лукашенко. Он лично апробировал модель — проехал по испытательному полигону завода, сидя за рулем, и с удивлением констатировал: управлять гигантом легче, чем легковым автомобилем. Высоко оценив работу инженеров, конструкторов и всех причастных к созданию новинки, Глава государства сказал:

“

— Это автомобиль завтрашнего дня. И главное, что мы первыми его сделали.

Александр Лукашенко остался доволен работой белазовцев

В то же время Президент отметил, что такую машину важно не только произвести, но и продать. Безусловно, горнодобывающая отрасль сама стремится увеличивать единичную мощность техники. Чем больше за один раз карьерный самосвал перевезет полезных ископаемых, тем меньше затраты на добычу одной тонны руды. Однако цена вопроса — миллионы долларов, а рекордсмен появился на рынке, мягко говоря, не в очень благоприятное время — после финансового кризиса 2012 года у всех производителей возникли колоссальные проблемы со сбытом техники.

Определенный риск добавлял и тот факт, что прорывную модель создали в крайне сжатые сроки. Свой 450-тонник жодинцы разработали и произвели всего за неполных два года — именно столько времени прошло от прорисовки первого эскиза до презентации. Обычно на создание новой модели требуется минимум 3—4 года. Во время эксплуатации в реальных условиях могло оказаться, что продукт сыроват и не во всем оправдывает ожидания заказчика. Если откажется — не избежать крупных денежных потерь, а что самое главное — пострадает имидж производителя.

Если откажется — не избежать крупных денежных потерь, а что самое главное — пострадает имидж производителя.

Его Сибириада

Заказчиком первого экземпляра самого большого самосвала в мире стала российская компания «Сибирский деловой союз». Добывающие и транспортные компании Кемеровской области — давние партнеры жодинских машиностроителей. Сюда уезжает больше половины белорусской карьерной техники. Поставка 450-тонника в Россию тоже сопровождалась вниманием Президента. Александр Лукашенко направил свое послание губернатору Кемеровской области Аману Тулееву, в котором отметил: «Приятно, что Кузбасс в очередной раз стал полигоном для испытаний новейшей белорусской техники для угледобывающей отрасли».

«Прокатывали»

жодинского гиганта по угольным карьерам по двадцать часов в день

Кое-какие погрешности через некоторое время дали о себе знать. Конструкторам БЕЛАЗа пришлось усовершенствовать некоторые механизмы — укрепили раму, изменили конструкцию редуктора колес. Но в итоге компания «Сибирский деловой союз» спустя некоторое время заказала еще три белорусских супербольшегруза. Два из них уже готовы к отгрузке, третий находится на этапе сборки. Интерес к 450-тоннику проявляют и представители горнодобывающей промышленности из Африки, Южной Америки и Австралии. Можно смело делать вывод о том, что серийное производство самосвалов-гигантов налажено. За это достижение предприятие выдвигают на получение Государственной премии.

Но в итоге компания «Сибирский деловой союз» спустя некоторое время заказала еще три белорусских супербольшегруза. Два из них уже готовы к отгрузке, третий находится на этапе сборки. Интерес к 450-тоннику проявляют и представители горнодобывающей промышленности из Африки, Южной Америки и Австралии. Можно смело делать вывод о том, что серийное производство самосвалов-гигантов налажено. За это достижение предприятие выдвигают на получение Государственной премии.

Беспилотники и электросамосвалы

Выпуск уникального карьерного самосвала БЕЛАЗ-75710 позволил укрепить позиции нашей машиностроительной отрасли на мировом рынке. Тяжелую технику сегодня выпускают меньше десятка государств. Наличие такого производства в стране расценивается как один из индикаторов ее технологического развития. Сегодня БЕЛАЗ входит в пятерку мировых лидеров по производству большегрузных машин, конкурируя с компаниями Швеции, Японии, США.

документ, подтверждающий, что жодинский самосвал самый большой в мире

Жесточайшая конкуренция

на мировом рынке не позволяет расслабляться

Белорусские самосвалы поставляются более чем в 70 стран мира. С учетом того, что горнодобывающая отрасль все больше стремится к максимальной автоматизации технологических процессов, ряд компаний выражают свою готовность отказаться от водителей. И БЕЛАЗ в тренде: активно работает над созданием беспилотников. Два карьерных самосвала с автономным управлением уже проданы в Сибирскую угольно-энергетическую компанию. Конструкторы завода продолжают воплощать и другие актуальные идеи карьерной техники. Сейчас, например, идет разработка модели большегрузного автомобиля, работающего на аккумуляторной батарее. Жесточайшая конкуренция на мировом рынке не позволяет расслабляться.

С учетом того, что горнодобывающая отрасль все больше стремится к максимальной автоматизации технологических процессов, ряд компаний выражают свою готовность отказаться от водителей. И БЕЛАЗ в тренде: активно работает над созданием беспилотников. Два карьерных самосвала с автономным управлением уже проданы в Сибирскую угольно-энергетическую компанию. Конструкторы завода продолжают воплощать и другие актуальные идеи карьерной техники. Сейчас, например, идет разработка модели большегрузного автомобиля, работающего на аккумуляторной батарее. Жесточайшая конкуренция на мировом рынке не позволяет расслабляться.

Кстати, спустя 6 лет рекордсмена по грузоподъемности БЕЛАЗ-75710 пока в мире никто не потеснил.

Елена КОЗЛОВСКАЯ

В проекте использованы фото Издательского дома «Беларусь сегодня», БЕЛТА и Белорусского государственного архива кинофотофонодокументов

Самый большой самосвал в мире

Компания «БелАЗ» создала самый большой в мире самосвал БелАЗ-75710 грузоподъёмностью 450 тонн, что эквивалентно трёмстам Ford Focus, 37 двухэтажным автобусам или двум с половиной голубым китам. Кстати, Airbus A380 — крупнейший пассажирский самолёт в мире — весит значительно меньше, всего 277 тонн.

Кстати, Airbus A380 — крупнейший пассажирский самолёт в мире — весит значительно меньше, всего 277 тонн.

Давайте посмотрим на эту машинку подробнее …

2

25 сентября на испытательном полигоне был представлен самый большой в мире карьерный самосвал БелАЗ-75710. Грузоподъёмность новой машины составляет 450 тонн. До этого самыми большими грузовиками считались БелАЗ-75601 (созданный на Белорусском автомобильном заводе в 2007 году) и швейцарский Liebherr T282B (появившимся в 2003 году) — оба грузоподъёмностью 360 тонн. Общая масса автомобиля составляет 810 тонн. В скором времени машина будет занесена в книгу рекордов Гиннесса.

3

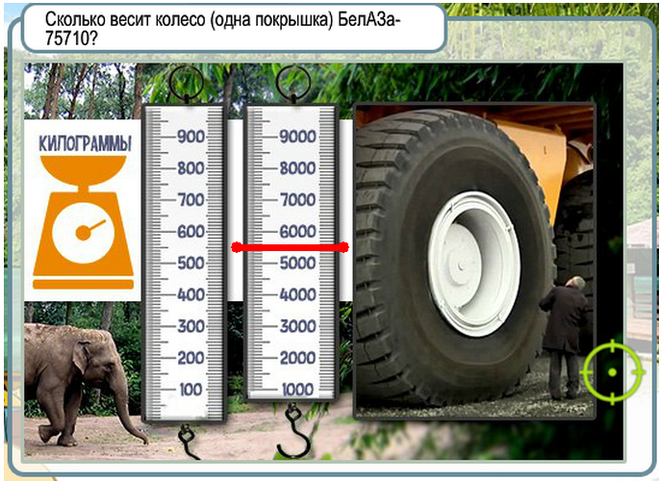

Оснащение БелАЗ-75710 включает систему мониторинга мёртвых зон, кондиционер, сигнализацию о приближении к высоковольтной линии, а также системы пожаротушения. Самый большой карьерный самосвал в мире предназначен для работы в сложных условиях на открытых разработках и в глубоких карьерах при температуре от -50 до +50 градусов. 8 колёс самосвала, снабженные бескамерными шинами, позволяют тяжелой машине без труда передвигаться по технологическим дорогам.

Самый большой карьерный самосвал в мире предназначен для работы в сложных условиях на открытых разработках и в глубоких карьерах при температуре от -50 до +50 градусов. 8 колёс самосвала, снабженные бескамерными шинами, позволяют тяжелой машине без труда передвигаться по технологическим дорогам.

4

БелАЗ-75710 был представлен в городе Жодино, в честь 65-летия Белорусского автомобильного завода, известного во всём мире благодаря выпускаемой тяжелой технике и карьерным самосвалам. Появление самого большого грузовика в мире диктуется современными условиями, когда горнодобывающей промышленности требуется всё более тяжелая и мощная техника. В последние годы производство карьерных самосвалов сверхвысокой грузоподьёмности выросло в 2 раза и тенденция роста сохраняется. С учетом спроса на рынке БелАЗ будет выпускать около 1000 подобных машин в год.

5

Для увеличения темпов производства на Белорусском предприятии в течение последних полутора лет активно проводится программа развития, в рамках которой были построены новые цеха площадью более 30 тыс. квадратных метров. Появилось много нового оборудования, а в ближайшее время планируется установка около 700 станков и специальных технологических установок. В настоящее время БелАЗ выпускает самый широкий модельный ряд карьерных самосвалов. Подобного количества моделей нет ни у одного производителя в мире. Кроме того, ресурс машин вырос с 400 тыс. до 1 млн. километров. Всего же за всю свою историю Белорусский автомобильный завод выпустил более 500 различных моделей грузоподъёмностью от 30 до 450 тонн. За всё время было изготовлено 136 тыс. машин, которые эксплуатируются в 72 странах мира.

квадратных метров. Появилось много нового оборудования, а в ближайшее время планируется установка около 700 станков и специальных технологических установок. В настоящее время БелАЗ выпускает самый широкий модельный ряд карьерных самосвалов. Подобного количества моделей нет ни у одного производителя в мире. Кроме того, ресурс машин вырос с 400 тыс. до 1 млн. километров. Всего же за всю свою историю Белорусский автомобильный завод выпустил более 500 различных моделей грузоподъёмностью от 30 до 450 тонн. За всё время было изготовлено 136 тыс. машин, которые эксплуатируются в 72 странах мира.

6

Белорусский автомобильный завод, строительство которого началось вблизи города Жодино под Минском (тогда ещё как Завода торфяного машиностроения) в 1948 году, сегодня производит продукцию, мировые аналоги которой можно пересчитать по пальцам одной руки.

За более чем полувековую историю белорусского автопредприятия под Минском было выпущено свыше 120 000 единиц карьерной техники.

7

Свою первую продукцию жодинское предприятие показало в 1950 году, а уже на следующий год Завод торфяного машиностроения был перепрофилирован в Завод дорожных и мелиоративных машин «Дормаш». В 1958 году предприятие получило новое имя, под которым известно до сих пор — «Белорусский автомобильный завод». Из ворот предприятия с новым именем выкатился первый 25-тонный самосвал МАЗ-525.

Дальше — больше. В этом же году в Жодино передали с Минского автозавода производство 25-тонных самосвалов МАЗ-525. А в 1960 году в Минской области наладили выпуск первых образцов самосвала МАЗ-530 грузоподъемностью 40 т.

Но предприятию, носившему гордое имя автомобильного завода, одной сборки грузовой техники по лицензии, само собой, было мало. Поэтому в 1960 году на нем приступили к проектированию самосвалов принципиально новой конструкции для разработки месторождений полезных ископаемых открытым способом.

Однако уже в апреле 1960 года на БелАЗе создается своя конструкторская служба, которую возглавил З.Л. Сироткин, приехавший в Жодино из Минска вместе с группой конструкторов МАЗа. Только что созданному отделу необходимо было решить сложную проблему. Еще недавно считавшийся образцом новой техники, МАЗ-525 переставал удовлетворять возрастающим требованиям эксплуатационников. Мощным горнорудным и угольным карьерам, крупным гидротехническим стройкам, предприятиям строительной индустрии нужны были более высокопроизводительные самосвалы, максимально приспособленные, прежде всего, к условиям работы в карьерах.

Этот период можно назвать этапным в истории Белорусского автомобильного завода. Заводские конструкторы изучали условия эксплуатации и требуемые технические характеристики будущего самосвала, на вертикали кульманов рождались контуры будущей машины, на испытательных стендах проверялась правильность принятых технических решений.

Этот период можно назвать этапным в истории Белорусского автомобильного завода. Заводские конструкторы изучали условия эксплуатации и требуемые технические характеристики будущего самосвала, на вертикали кульманов рождались контуры будущей машины, на испытательных стендах проверялась правильность принятых технических решений.

8

Наверное, сейчас это может показаться невероятным, но тогда, в эпоху невиданного трудового энтузиазма первых послевоенных пятилеток, было событием почти рядовым: менее чем за один год на молодом заводе создали принципиально новый карьерный самосвал грузоподъемностью 27 тонн под именем БелАЗ-540, опытный образец которого был выпущен в сентябре 1961 года.

В конструкцию этого автомобиля было заложено много новых для машиностроения технических решений, обеспечивших впоследствии высокоэффективную работу самосвала в условиях карьеров. Это впервые примененная в практике отечественного автомобилестроения пневмогидравлическая подвеска, обеспечивавшая высокую плавность хода как в груженом, так и в порожнем состоянии, гидромеханическая передача, которая также впервые в практике нашего машиностроения была использована для серийно выпускаемых машин, оригинальная компоновка: расположение кабины рядом с двигателем позволило получить минимальную базу и минимальные габаритные размеры и тем самым повысить маневренность машины, увеличить ее устойчивость, платформа ковшового типа позволила понизить центр тяжести и также повысить устойчивость автомобиля.

9

БелАЗ-540 стал родоначальником целого семейства большегрузных самосвалов. В 1967 году предприятие освоило выпуск 40-тонного самосвала БелАЗ-548А, спроектированного с учетом максимально возможной унификации основных узлов и деталей двух машин.

1968 год стал годом рождения опытного образца БелАЗ-549 — базового самосвала класса грузоподъемности 75-80 тонн, первого образца с электромеханической трансмиссией. В 1977 году были выпущены опытные образцы самосвала БелАЗ-7519 — базового самосвала класса грузоподъемности 110-120 тонн. Через шесть лет завод приступил к серийному производству БелАЗ-75211 — базового самосвала класса грузоподъемности 170-220 тонн.

К 1986 году завод мог выпускать до 6000 единиц такой техники в год, что составляло половину мирового производства.

10

На этом на БелАЗе останавливаться не собирались. В 1963 году с конвейера сходит опытный образец второй разработки конструкторов завода — самосвал БелАЗ-548 грузоподъемностью 40 т.

В 1966 году на Белорусском автозаводе приступили к серийному выпуску самосвала БелАЗ-548А — базового самосвала класса грузоподъемности 40–45 т. Сам завод был награжден орденом Трудового Красного Знамени и получил золотую медаль на международной выставке в Пловдиве за БелАЗ-540.

Очередной новинкой белорусского автопредприятия стал самосвал БелАЗ-549 грузоподъемностью 75 т. Первый опытный образец этой машины класса грузоподъемности 75–80 т был выпущен в 1968 году. Уникальными разработками белорусы всерьез заявили о себе на весь Союз, доказав, что и в маленькой республике можно создавать таких великанов.

Следующий этап конструирования пришелся уже на 70-е годы. В 1977 году появились опытные образцы самосвала БелАЗ-7519 грузоподъемностью 110 т — базового самосвала класса грузоподъемности 110–120 т. Так белорусское предприятие одним прыжком перескочило через несколько весовых категорий.

Так белорусское предприятие одним прыжком перескочило через несколько весовых категорий.

В 1978 году завод осваивает новую для себя технику — аэродромные тягачи для буксировки самолетов со взлетным весом 100 т. Благо, шасси под них у белорусов уже имелось. Но в гонке за увеличение тягловых свойств БелАЗов ещё рано было ставить точку. В 1982 году с жодинского конвейера сошли опытные образцы 170-тонного самосвала БелАЗ-75211, представителя класса грузоподъемности 170–200 т.

11

В начале 1990-х, отмеченных распадом СССР и резким сокращением производства, БелАЗ не прекратил выпуск ни одной из моделей карьерных самосвалов, охватывающих диапазон грузоподъемности от 30 до 220 тонн. Более того, он включил в производственную программу другое специальное тяжелое транспортное оборудование, выпуск которого осваивался с девяностых годов прошлого столетия: самосвалы повышенной проходимости с гидромеханической трансмиссией, строительно-дорожные машины и машины для обслуживания горно-транспортных работ, такие, как погрузчики, бульдозеры, тягачи-буксировщики и поливооросительные машины; техника для подземных работ, машины для металлургических предприятий и т. д.

д.

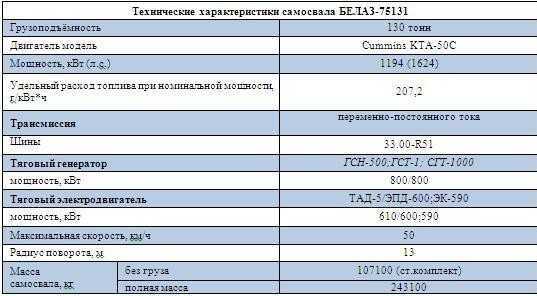

В 1990 году БелАЗ и вовсе произвел фурор, построив огромный самосвал грузоподъемностью 280 т. Машина получилась столь серьезной, что после её появления пыл инженеров слегка остыл. В 1994 году белорусы вновь обратились к «малому» классу: создан опытный образец самосвала БелАЗ-7555 грузоподъемностью 55 т, головная модель нового семейства самосвалов с гидромеханической трансмиссией. За ней, спустя 2 года, последовал выпуск 130-тонного БелАЗ-75131, ставшего первенцем в новом семействе самосвалов с электромеханической трансмиссией.

12

Однако к 1998 кризисному году в Жодино осознали, что без серьезной модернизации производства дальнейшие перспективы завода туманны. На БелАЗе началась реконструкция действующего производства, ориентированная на обновление карьерной техники, разработку новых моделей, повышение качества и технического уровня как отдельных узлов и систем, так и выпускаемой техники в целом.

Как следствие, в 2000 году производственное объединение (этот статус завод получил в 1995 году) удостоилось награды «Хрустальная Ника» по Международной программе «Партнерство ради Прогресса», а генеральному директору БелАЗа П. ?Л. Мариеву было присвоено звание «Директор года», а позже и звание «Героя Беларуси».

?Л. Мариеву было присвоено звание «Директор года», а позже и звание «Героя Беларуси».

Польщенные успехом, белорусы принялись за работу с удвоенной энергией, и построили в 2002 году полноприводный шарнирно-сочлененный самосвал БелАЗ-7528 грузоподъемностью 36 т, а также 77-тонник, БелАЗ-7555G.

13

В начале 1990-х, отмеченных распадом СССР и резким сокращением производства, БелАЗ не прекратил выпуск ни одной из моделей карьерных самосвалов, охватывающих диапазон грузоподъемности от 30 до 220 тонн. Более того, он включил в производственную программу другое специальное тяжелое транспортное оборудование, выпуск которого осваивался с девяностых годов прошлого столетия: самосвалы повышенной проходимости с гидромеханической трансмиссией, строительно-дорожные машины и машины для обслуживания горно-транспортных работ, такие, как погрузчики, бульдозеры, тягачи-буксировщики и поливооросительные машины; техника для подземных работ, машины для металлургических предприятий и т. д.

д.

Прогрессивные решения, заложенные в конструкцию первых белорусских карьерных самосвалов, позволяли в дальнейшем совершенствовать узлы и системы машин всех классов грузоподъемности, внедрять новые комплектующие и материалы, поэтапно проводить модернизацию самосвалов с созданием новых модификаций на основе использования дизельных двигателей, трансмиссий и шин производства различных фирм. Особое внимание заводские специалисты всегда уделяли приспособленности техники к условиям эксплуатации, создавая в каждом классе самосвалов варианты в северном и тропическом исполнении, для перевозки легких грузов и т.п.

14

Модельный ряд техники, выпускаемой Белорусским автомобильным заводом, пополнили также машины нового поколения — 55-тонный карьерный самосвал БелАЗ-7555, карьерный самосвал БелАЗ-75131 грузоподъемностью 130 тонн, который был спроектирован с учетом более чем 15-летнего опыта эксплуатации предшественника — 120-тонного самосвала, а также самый большой в истории отечественного автомобилестроения карьерный самосвал БелАЗ-75600 грузоподъемностью 320 тонн.

Всего же за всю историю управлением главного конструктора Белорусского автозавода разработано более 600 модификаций карьерных самосвалов грузоподъемностью от 27 до 320 тонн, предприятием выпущено более 130 тысяч единиц карьерных самосвалов, которые за всю историю завода были отправлены в более чем 70 стран мира.

15

Значительно расширило производственную линейку БелАЗа, и прежде всего за счет подземной тематики, вхождение в его состав Могилевского автомобильного завода. Отдел подземной и строительно-дорожной техники, осуществляющий конструкторское сопровождение производства на филиале в Могилеве, также влился в состав конструкторской службы Белорусского автомобильного завода. Специальное конструкторское бюро УГК БелАЗа осуществляет разработку конструкции грузового подвижного состава, выпускаемого на Могилевском вагоностроительном заводе, также вошедшем недавно в состав ПО «БелАЗ».

Только за последнее время на БелАЗе были разработаны и изготовлены опытно-промышленные партии:

— 90-тонных карьерных самосвалов БелАЗ-75570 с 6-ступенчатой гидромеханической коробкой передач; по результатам испытаний заканчивается подготовка серийного производства, опытно-промышленная партия карьерных самосвалов отгружена в г. Белогорск ООО «Русал Транспорт Ачинск»;

Белогорск ООО «Русал Транспорт Ачинск»;

— 45-тонных карьерных самосвалов БелАЗ-75450 с увеличенным до 600 тыс. км пробега ресурсом эксплуатации, опытный образец которого успешно прошел испытания в Челябинской области России на ОАО «Южуралзолото»;

— 320-тонных карьерных самосвалов БелАЗ-75600. Первая машина этой серии прошла приемочные испытания в условиях эксплуатации на ОАО «УК “Кузбассразрезуголь”» в Кемеровской области, которые показали, что в результате использования самосвалов БелАЗ-75600 обеспечиваются увеличение производительности на 35-40% и соответствующее снижение себестоимости транспортных работ. На базе основных узлов 320-тонника разработан карьерный самосвал БелАЗ-75601 грузоподъемностью 360 тонн, опытный образец которого изготовлен к юбилею УГК.

Однако было бы неверным утверждать, что своим рождением карьерная техника, полвека разрабатывавшаяся и выпускавшаяся на БелАЗе, обязана только белорусской земле. Огромный объем исследовательских и конструкторских работ при создании машин с гидромеханической трансмиссией в 60-е годы прошлого столетия БелАЗу удалось выполнить благодаря широкому содружеству завода со многими организациями, среди которых НАМИ, Институт электросварки, Барнаульский завод транспортного машиностроения, Ярославский моторный завод и другие.

Создание первого образца карьерного самосвала с электромеханической трансмиссией БелАЗ-549 грузоподъемностью 75 тонн велось согласно программе Государственного Комитета науки и техники СССР с участием соисполнителей, в числе которых были Уральский турбомоторный завод, завод «Динамо», НИИ КГШ (г. Днепропетровск), завод «Сибэлектропривод».

16

Путевку в жизнь техника нового поколения получала на крупнейших горнодобывающих предприятиях, где проводились испытания опытных образцов и проверялась правильность принятых технических решений: на Бачатском и Нерюнгринском угольных разрезах, Оленегорском, Лебединском и Балхашском ГОКах, ГМК «Печенганикель» и других предприятиях.

Созданный в 2005 году научно-технический центр БелАЗа, объединивший в своем составе управление главного конструктора, отдел подземной и строительно-дорожной техники, экспериментальный цех и испытательную лабораторию, консолидировал творческие силы не только работников завода, но и горных научных учреждений стран СНГ, таких, как ФГУП «ЦНИИ-чермет им. И.Б. Бардина», Криворожский технический университет, Научно-исследовательский и проектный институт «Якутнипроалмаз», Санкт-Петербургский государственный горный институт и др.

И.Б. Бардина», Криворожский технический университет, Научно-исследовательский и проектный институт «Якутнипроалмаз», Санкт-Петербургский государственный горный институт и др.

В день празднования 50-летнего юбилея на БелАЗе была организована выставка выпускаемой предприятием продукции, где показали как серийно выпускаемую технику, так и новые разработки.

Одной из новинок предприятия был самый большой карьерный самосвал в линейке техники БелАЗ-75601 грузоподъемностью 360 т.

17

Он разработан как машина более высокого технического уровня и класса грузоподъемности с использованием базовых узлов самосвала БелАЗ-75600 и комплектующих узлов и агрегатов ведущих мировых производителей. На нем установлены дизельный двигатель MTU 20V4000 мощностью 3750 л.с., трансмиссия переменного тока фирмы Siemens, шины размерностью 59/80R63 диаметром 4 метра.

А главным сюрпризом выставки техники оказалась машина будущего поколения — дистанционно управляемый карьерный самосвал БелАЗ-75137. Это прототип, который специалисты предприятия только учат «ходить». Дальнейшее развитие конструкции самосвала диктует необходимость разработки полностью автономно управляемой машины без участия человека. Такая разработка призвана снизить влияние человеческого фактора во время работы в труднодоступных местах добычи с опасными условиями эксплуатации, а также устранить воздействие на оператора самосвала вредных факторов окружающей среды.

Это прототип, который специалисты предприятия только учат «ходить». Дальнейшее развитие конструкции самосвала диктует необходимость разработки полностью автономно управляемой машины без участия человека. Такая разработка призвана снизить влияние человеческого фактора во время работы в труднодоступных местах добычи с опасными условиями эксплуатации, а также устранить воздействие на оператора самосвала вредных факторов окружающей среды.

Система управления данного самосвала состоит из бортовой системы управления и рабочего (удаленного) места оператора. Оптико-электронная система, установленная на самосвале, обеспечивает безопасность вождения машины при любых погодных и климатических условиях, даже в темноте.

Дизельный двигатель MTU DD 12V4000 мощностью 1623 л.с. с новой электронной системой управления подачей топлива и диагностикой соответствует требованиям по выбросу токсичных веществ Tier1. На самосвале применена трансмиссия переменно-постоянного тока, есть и ряд новых конструктивных решений в различных системах гиганта.

18

19

Но и такие громадины бывает мерзнут:

20

А так же попадают в аварии:

21

22

23

24

25

26

26

27

28

29

30

31

А вот наверное самая известная фотография БЕЛАЗА из СССР:

А вот такое применение БЕЛАЗОВ все помнят ? 🙂

32

[источник]

источники

http://exkavator. ru/other/board/showthread.php?p=121755

ru/other/board/showthread.php?p=121755

http://www.mirtransporta.ru/fun/181-polveka-gigantov-istoriya-belaza.html — Антон Михайлов

http://www.belaztula.ru/stat/10/

http://autoeng.ru/archives/1722

Попробую подсказать вам еще немного интересной информации об автомобильной техники: давайте вспомним про Антарктический вездеход Snow Cruiser, а вот огромные МОТОМОНСТРЫ и Самый длинный автомобиль в мире. Давайте по теме вспомним еще Гигантоманию арабов

Оригинал статьи находится на сайте ИнфоГлаз.рф Ссылка на статью, с которой сделана эта копия — http://infoglaz.ru/?p=36577

Tags: Авто, СамыйСамый

Telegram channel

Самый большой грузовик в мире использует 4 электродвигателя

Самый большой грузовик в мире — это монстр. Он безумно большой и весит скромные 360 тонн в пустом состоянии или до 800 тонн. Полная масса БелАЗ 75710 — это карьерный самосвал, и он, конечно же, использует мощность электродвигателя… или четырех.

Он безумно большой и весит скромные 360 тонн в пустом состоянии или до 800 тонн. Полная масса БелАЗ 75710 — это карьерный самосвал, и он, конечно же, использует мощность электродвигателя… или четырех.

Каким-то образом с течением времени электромобили приобрели репутацию маленьких, слабых, хилых. Возможно, это началось еще в начале 20-го века, когда электромобили были популярны, особенно среди женщин. Женщинам они нравились, потому что они были чище и не требовали тонны мышечной работы, чтобы их запустить. Однако, поскольку женщины предпочитали их, многие мужчины решили, что им не стоит. Совсем недавно, благодаря тележкам для гольфа с небольшими батареями и дюжине или около того моделей электромобилей, которые были не намного больше, чем тележки для гольфа, клеймо в отношении электромобилей стало еще хуже.

Конечно, Tesla Motors пришла и показала нам, что электродвигатели невероятно мощные и могут быть использованы для создания автомобилей, намного превосходящих бензиновые во всех отношениях. Давайте также не будем забывать, что поезда и трамваи, звери машин сами по себе, часто электрические.

Давайте также не будем забывать, что поезда и трамваи, звери машин сами по себе, часто электрические.

Полная масса БелАЗ 75710 использует четыре тяговых электродвигателя Siemens. Каждый из них имеет мощность 1200 киловатт (~ 1800 л.с.). «Электричество обеспечивается двумя генераторами, каждый из которых приводится в движение 16-цилиндровым дизельным двигателем мощностью около 1700 кВт», Конгресс экологически чистых автомобилей примечания. «Первая модель БелАЗ 75710 недавно начала работать на Сибирском руднике в Кузбассе. Грузовик имеет длину более 20 метров, ширину почти десять метров и высоту восемь метров. Он весит 360 тонн в пустом состоянии и может перевозить около 450 тонн груза, что соответствует объему полностью загруженного самолета Airbus A380».

Этот массивный грузовик не только самый большой грузовик в мире, но и способен перевозить на 25% больше груза, чем грузовик, который ранее был самым большим грузовиком в мире. «В отличие от предыдущих моделей, новый грузовик должен был быть оснащен восемью шинами, ведь каждая шина рассчитана на нагрузку всего около 100 тонн. В качестве основы привода нового грузовика была использована проверенная система привода, инженеры также разработали новый тип системы управления. Все компоненты системы электропривода были произведены Siemens».

«В отличие от предыдущих моделей, новый грузовик должен был быть оснащен восемью шинами, ведь каждая шина рассчитана на нагрузку всего около 100 тонн. В качестве основы привода нового грузовика была использована проверенная система привода, инженеры также разработали новый тип системы управления. Все компоненты системы электропривода были произведены Siemens».

В следующий раз, когда кто-то расскажет вам, насколько слабы или малы электромобили, не только направьте их в Tesla, но и расскажите им об этом чудовищном грузовике.

Будем надеяться, что добыча полезных ископаемых предназначена для технологий возобновляемой энергии!

Подпишитесь на ежедневные обновления новостей от CleanTechnica по электронной почте. Или следите за нами в Новостях Google!

Есть совет для CleanTechnica, хотите разместить рекламу или предложить гостя для нашего подкаста CleanTech Talk? Свяжитесь с нами здесь.

Солнечные фотоэлектрические системы и сельское хозяйство — тенденции в агроэнергетике

Я не люблю платный доступ. Вам не нравится платный доступ. Кто любит платный доступ? Здесь, в CleanTechnica, мы на какое-то время внедрили ограниченный платный доступ, но он всегда казался неправильным — и всегда было сложно решить, что мы должны оставить там. Теоретически ваш самый эксклюзивный и лучший контент находится за платным доступом. Но тогда его читает меньше людей! Нам просто не нравится платный доступ, поэтому мы решили отказаться от своего. К сожалению, медиа-бизнес по-прежнему остается жестким, беспощадным бизнесом с крошечной маржой. Оставаться над водой или даже, возможно, — вздох — расти — это бесконечная олимпийская задача. Так …

Если вам нравится то, что мы делаем, и вы хотите поддержать нас, пожалуйста, вносите небольшую сумму ежемесячно через PayPal или Patreon, чтобы помочь нашей команде делать то, что мы делаем! Спасибо!

В этой статье: электрические грузовики, горнодобывающая промышленность, Россия, Сименс

Зак пытается помочь обществу помочь самому себе одним словом за раз..jpg) Он проводит большую часть своего времени здесь, на CleanTechnica , в качестве его директора, главного редактора и генерального директора. Зак известен во всем мире как эксперт по электромобилям, солнечной энергии и накопителям энергии. Он выступал с докладами о чистых технологиях на конференциях в Индии, ОАЭ, Украине, Польше, Германии, Нидерландах, США, Канаде и Кюрасао. Зак имеет долгосрочные инвестиции в Tesla [TSLA], NIO [NIO], Xpeng [XPEV], Ford [F], ChargePoint [CHPT], Amazon [AMZN], Piedmont Lithium [PLL], Lithium Americas [LAC], Albemarle. Corporation [ALB], Nouveau Monde Graphite [NMGRF], Talon Metals [TLOFF], Arclight Clean Transition Corp [ACTC] и Starbucks [SBUX]. Но он не предлагает (явно или неявно) каких-либо инвестиционных советов.

Он проводит большую часть своего времени здесь, на CleanTechnica , в качестве его директора, главного редактора и генерального директора. Зак известен во всем мире как эксперт по электромобилям, солнечной энергии и накопителям энергии. Он выступал с докладами о чистых технологиях на конференциях в Индии, ОАЭ, Украине, Польше, Германии, Нидерландах, США, Канаде и Кюрасао. Зак имеет долгосрочные инвестиции в Tesla [TSLA], NIO [NIO], Xpeng [XPEV], Ford [F], ChargePoint [CHPT], Amazon [AMZN], Piedmont Lithium [PLL], Lithium Americas [LAC], Albemarle. Corporation [ALB], Nouveau Monde Graphite [NMGRF], Talon Metals [TLOFF], Arclight Clean Transition Corp [ACTC] и Starbucks [SBUX]. Но он не предлагает (явно или неявно) каких-либо инвестиционных советов.

Разработка системы привода для самого большого в мире самосвала

Стив Фискор, главный редактор

Разработчики системы обсуждают технологию привода, которую БелАЗ будет использовать для приведения в движение своего 500-тонного грузовика грузовик по ширине и высоте аналогичен конкурирующим самосвалам ультра-класса, но длиннее.

Экономия за счет масштаба имеет жизненно важное значение, особенно при добыче сыпучих материалов, таких как уголь и железная руда. В начале октября поставщик оборудования для открытых горных работ из Беларуси введет в эксплуатацию самый большой из когда-либо построенных самосвалов. Новый самосвал БелАЗ грузоподъемностью 500 тонн уже раздвинул границы дизайна самосвалов ультра-класса. Создание транспортного средства грузоподъемностью 450 метрических тонн (мт) — это одно. Разработка силовой установки для эффективного перемещения полезной нагрузки вместе с весом грузовика (360 тонн) вверх по рампе с полной нагрузкой является инженерным достижением.

Новый грузовик БелАЗ оснащен передовыми системами переменного тока, разработанными Siemens. На конференции Mining Media 2013 Haulage & Loading, которая прошла в мае в Финиксе, представители Siemens с разрешения БелАЗа обсудили систему электропривода грузовика. «Сименс» разрабатывает приводные системы для самосвалов уже около 15 лет, — пояснил Вальтер Кёлльнер, старший директор Siemens по добыче полезных ископаемых.

«Наша первая система электропривода для самосвалов была основана на технологии GTO, разработанной совместно с Liebherr и Hitachi, — сказал Кельнер. «В 2005 году мы начали использовать IGBT. В 2007 году мы представили тележку для системы IGBT. Мы создали системы для приведения в движение самосвалов грузоподъемностью от 240 до 400 тонн. В прошлом году мы представили комбинацию электрического привода и механического шпинделя. Он установлен на самосвал в Китае. В этом году… наше очередное большое достижение — самый большой грузовик в мире — система электропривода, которую мы создаем для БелАЗа».

На протяжении всей истории отрасли открытых горных работ спорили о том, что больше, тем лучше. В разные моменты времени размер грузовиков подталкивал производителей лопат к созданию более крупных агрегатов и наоборот. Сегодня отрасль достигла точки, когда самые большие экскаваторы имеют грузоподъемность 135 тонн, что возложило на производителей грузовиков ответственность за то, чтобы сделать следующий шаг, чтобы должным образом соответствовать сценариям загрузки с 3–4 проходами.

500-тонный БелАЗ заметно отличается от нынешних самосвалов ультракласса. Буровая установка имеет высоту 26 футов, ширину 32 фута и длину 67 футов. Примерно такой же ширины и высоты, но немного длиннее, чем Komatsu 9.30E или Cat 797 длиной примерно 50 футов. Грузовик имеет две оси и восемь шин. Система привода состоит из двух двигателей мощностью 2500 л.с. с двумя генераторами переменного тока, приводимыми в действие каждым двигателем. Один электрический шкаф управляет инверторами и двигателями. Есть четыре колесных мотора.

Когда БелАЗ впервые представил свою идею, д-р Джой Мазумдар, бизнес-менеджер отдела карьерных самосвалов Siemens, подумала: «Хорошо…. Как мы собираемся заставить эту штуку работать на электричестве? У нас был агрессивный график вывода этого грузовика на рынок», — сказал Мазумдар. «Мы оценили наши возможности. Нам нужны были двигатели, которые могли бы управлять системой, и подходящая система управления для этого приложения. Нам также требовалась надлежащая система охлаждения и тормозной механизм».

Siemens имеет большой опыт работы с самосвалами грузоподъемностью от 240 до 400 тонн. По словам Мазумдара, первой мыслью с 500-тонным приводом было удвоить 240-тонную приводную систему. «Это казалось довольно простым решением, но количество свободного места в грузовике ограничено. Нам нужно было разместить больше энергии в ограниченном пространстве».

Концептуальное изображение первого в мире грузовика грузоподъемностью 500 тонн.

При следующем подходе рассматривалась система привода грузоподъемностью 400 тонн, и инженеры задавались вопросом, смогут ли они расширить систему для обработки 500 тонн. «Ограничивающим фактором был поиск подходящих силовых устройств с точки зрения полупроводниковой технологии», — сказал Мазумдар. «За прошедшие годы полезная нагрузка была существенно увеличена за счет использования IGBT. Мы разработали концепцию, но устройств еще не было на рынке. Итак, пока мы работали над программным обеспечением для приводной системы в Атланте, наши коллеги в Нюрнберге, Германия, разрабатывали полупроводниковую технологию».

Когда дело дошло до двигателей, Siemens выбрал 240-тонную концепцию. «Все четыре колеса будут иметь независимые двигатели, приводимые в движение двумя генераторами переменного тока с двумя двигателями», — сказал Мазумдар. «Эта концепция аналогична грузовику грузоподъемностью в два раза больше 240 тонн. Однако когда дело дошло до элементов управления, мы решили использовать 400-тонную систему управления, заменив БТИЗ на устройства с более высоким током. Нам нужно было больше тока на той же площади».

Создавая гибридную систему, инженеры Siemens взяли 400-тонную инверторную систему и объединили ее с 240-тонной системой «двигатель-генератор» и разработали решение для привода 500-тонного грузовика.

«Для решетки мы модифицировали 400-тонную систему для 500 тонн, а система охлаждения аналогична 240-тонной системе, размещенной на двух отдельных осях», — сказал Мазумдар. «Теоретически эта система должна работать. Затем команда инженеров Siemens проверила концепцию с помощью расчетного моделирования, чтобы определить производительность грузовика.

Платформа самосвала Siemens переменного тока представляет собой звено постоянного тока на 1800 вольт. Номинальное напряжение составляет от 1300 до 1400 вольт. Четыре новых инвертора, которые они разработали (по одному на каждое колесо), были IGBT на 1500 ампер, 3300 вольт. Традиционная версия была на 1200 ампер, 3300 вольт. «Увеличенная сила тока позволила использовать тот же блок инвертора, но позволила увеличить ток для увеличения крутящего момента», — сказал Мазумдар. «Это позволило найти решение. Глядя на изображения или чертежи, инверторная система выглядит идентично 400-тонной системе».

Было несколько модификаций электрического шкафа. Для двух генераторов требовалось больше места. Есть также два возбудителя и дополнительные выпрямители, но все дополнительные компоненты могут вписаться в существующую раму.

Siemens использует электрическое замедление на всех своих грузовых автомобилях с прерывателями IGBT. Ячейка похожа на 400-тонную систему, но для модульности ее пришлось расширить до 24 резисторов.