Схема и способы погрузки и разгрузки

Схема погрузки разрабатывается компанией на основе таких показателей, как тип груза, способ упаковки и транспортировки. Эта схема является обязательным документом, который должен быть утвержден руководством компании. Данный документ позволяет упорядочить и выполнить множество процессов, таких как погрузка, выгрузка, крепление грузов и т.д.

Для каждого вида продукции разрабатывается отдельная схема погрузки. На рисунке представлен пример схемы погрузки паллет с сухими строительными смесями в железнодорожные вагоны. В данном случае для сепарации используется по четыре воздушных пакета размером 100×200 и 100×220 см.

Чем больше ассортимент выпускаемой продукции, тем сложнее рассчитать оптимальные схемы погрузки и сепарации груза. В настоящее время широко используется несколько способов загрузки продукции на транспортные средства.

Ручная погрузка

Этот способ погрузки используется во многих отраслях экономики — в мебельной, пивоваренной, пищевой, целлюлозно-бумажной промышленностях и т.

Ручной способ имеет определенные преимущества в различных ситуациях, которые описаны ниже.

1. Параметры пакетов тарно-штучных грузов, сформированных на стандартных поддонах 800х1200 мм (европоддон) и 1000х1200 мм (американский поддон), размеры железнодорожных вагонов и кузовов автомобилей, а также универсальных контейнеров не кратны между собой и не имеют общего модуля, вследствие чего для максимальной загрузки транспортного средства можно использовать лишь ручной способ погрузки.

2. При большом ассортименте сложно разложить единицы продукции на стандартные поддоны, поэтому ручная погрузка неизбежна. Примером может служить ситуация с отгрузками продукции мебельных фабрик, где ассортимент достигает трех тыс. наименований продукции, различной по размерам и габаритам. Сформировать стандартные паллеты при таком разнообразии практически невозможно.

3. В условиях острой конкуренции компании стараются снизить себестоимость выпускаемой продукции, в том числе и за счет транспортных издержек, то есть меньшим количеством транспортных средств вывезти большее количество продукции, максимально использовав грузоподъемность и кубатуру ж/д вагонов, контейнеров, автомашин. В тоже время почти все крупные пивоваренные заводы России из-за высоких железнодорожных тарифов были вынуждены отказаться от загрузки паллетированных товаров в транспортные средства, отдав предпочтение ручному труду грузчиков. Таким образом удается максимально использовать полезную площадь транспортного средства при размещении разномерных единиц груза. Сравнительный анализ ручной и паллетной загрузки продукции пивоваренных компаний показывает, что ручная загрузки эффективнее на 25%.

4. Множество наименований и большой ассортимент отгружаемой продукции, как правило, не позволяют сформировать оптимальный заказ, поэтому заказы формируются по так называемому принципу кубометра. Известны средние значения кубометров транспортных средств, но это лишь общие значения — зачастую, начиная погрузку, грузоотправитель точно не знает, вместится ли весь груз в данное транспортное средство или нет. И тогда на первое место выходит профессионализм персонала грузчиков, которые могут обойтись практически без сепарации продукции и минимально использовать подручные средства (гофротару, полиэтилен, использованные поддоны). Как показывает практика, данный способ погрузки, сепарации и транспортировки позволяет обеспечить максимальную сохранность продукции.

Известны средние значения кубометров транспортных средств, но это лишь общие значения — зачастую, начиная погрузку, грузоотправитель точно не знает, вместится ли весь груз в данное транспортное средство или нет. И тогда на первое место выходит профессионализм персонала грузчиков, которые могут обойтись практически без сепарации продукции и минимально использовать подручные средства (гофротару, полиэтилен, использованные поддоны). Как показывает практика, данный способ погрузки, сепарации и транспортировки позволяет обеспечить максимальную сохранность продукции.

Итак, преимущества ручного способа связаны в основном с возможностью максимально использовать объем транспортного средства. Благодаря этому обеспечиваются экономия финансовых средств на перевозках, уменьшение затрат на сепарацию продукции и, как следствие, увеличение вероятности выполнения всех обязательств перед заказчиком.

Недостатки ручного способа погрузки заключаются в низкой оперативности этого метода. Норма времени для ручной погрузки составляет в среднем четыре ч на единицу транспортного средства (40 м3), что уменьшает количество отгруженных транспортных единиц и ведет к увеличению отгрузочных мест, а следовательно, — к дополнительным издержкам. Кроме того, для обеспечения ручной погрузки требуется содержать большой штат грузчиков. На некоторых предприятиях, отгружающих большое количество продукции, штат составляет несколько десятков человек в смену, и это становится существенной затратной частью. Без использования четкой схемы погрузки существует риск недозагрузки транспортного средства.

Кроме того, для обеспечения ручной погрузки требуется содержать большой штат грузчиков. На некоторых предприятиях, отгружающих большое количество продукции, штат составляет несколько десятков человек в смену, и это становится существенной затратной частью. Без использования четкой схемы погрузки существует риск недозагрузки транспортного средства.

Другими недостатками ручного метода погрузки является зависимость от человеческого фактора, вероятность нарушения установленных российским законодательством норм поднятия и перемещения тяжестей персоналом, невозможность гарантированного обеспечения сохранности продукции как в процессе погрузочно-разгрузочных работ, так и во время транспортировки (без схемы погрузки сложно рассчитать нагрузку на оси транспортного средства). Часто при ручной погрузке используются лишь показатели объема и после погрузки выясняется, что транспортное средство перегружено.

Паллетная погрузка

Переход от ручного способа загрузки к палетному должен базироваться прежде всего на экономической целесообразности, расчет которой — это долгая и кропотливая работа, требующая затрат для создания адаптированного программного продукта, творческого подхода технологических служб компании (при оптимизации ассортимента), служб сбыта и маркетинга.

Паллетную погрузку используют там, где есть возможность уложить ассортимент выпускаемой продукции на стандартные и нестандартные поддоны, что позволяет разработать схемы погрузки с применением механизированных средств для погрузочно-разгрузочных работ.

В отличие от ручного способа погрузки продукции при паллетном способе значительно сокращается время погрузки; возможна разработка стандартных схем погрузки; упрощается учет отгружаемой продукции; уменьшаются риски, связанные с человеческим фактором; в несколько раз сокращается штат персонала, необходимый для погрузки; возможно использование технологии по сепарации продукции; можно произвести точный расчет нагрузок на оси транспортного средства и контролировать массу загружаемой продукции, не допуская перегруза.

Сепарация продукции внутри транспортного средства

После загрузки в транспортное средство груз необходимо закрепить. Если этому этапу не уделить должного внимания, времени и средств, последствия могут выразиться в виде конкретных (порой немалых) цифр по возмещению претензий, связанных с поставкой бракованной продукции.

Брак из-за незакрепленного должным образом груза после транспортировки может исчисляться десятками процентов. Как избежать таких потерь?

Существует несколько способов сепарации груза с применением подручных материалов и специальных технологий. Основной способ — использование деревянных распорок (в железнодорожных вагонах). Регламент их применения подробно описан в нормативной документации по железнодорожным перевозкам. Данный способ является традиционным, достаточно дешевым и надежным. Однако он имеет ряд недостатков:

— трудоемкость — для раскрепления некоторых видов продукции необходимо создавать целые деревянные конструкции;

— деревянные крепежные рамы не всегда выдерживают нагрузки при транспортировке;

— масса крепежного материала значительно увеличивает массу отгружаемой продукции, что приводит к перегрузу транспортного средства.

Еще один способ сепарации груза — применение стяжных ремней — чаще всего применяется в при автомобильных и контейнерных перевозках. Используя стяжные ремни для крепления грузов, необходимо учитывать, что продукция внутри транспортного средства должна быть раскреплена, причем равномерно — примерно через каждые 1,5 м, что, конечно же, приводит к уменьшению в транспортном средстве площади, на которой можно разместить груз. Применение стяжных ремней наиболее эффективно в сочетании с другими способами сепарации.

Эффективный, но малоиспользуемый способ сепарации груза — применение воздушных пакетов. В основу данной технологии заложен принцип заполнения пустот пакетами, наполненными воздухом. В сдутом состоянии пакет помещается между грузами и накачивается сжатым воздухом до тех пор, пока пустота не будет заполнена. Воздушный пакет предотвращает смещение не только товарных упаковок друг относительно друга, но и продукции внутри упаковок.

При выборе способов сепарации груза нужно прежде всего оценивать их эффективность. Возможно, что для наиболее надежного сохранения груза необходимо использовать не один способ крепления, а несколько. Выбирая способ сепарации, не стоит забывать и о том, что после прибытия груза к месту назначения при разгрузке груз может быть поврежден. Это может происходить из-за того, что при выборе способа сепарации не были учтены особенности технических средств, используемых для разгрузки продукции. Поэтому схема погрузки обязательно должна быть согласована с грузополучателем.

Возможно, что для наиболее надежного сохранения груза необходимо использовать не один способ крепления, а несколько. Выбирая способ сепарации, не стоит забывать и о том, что после прибытия груза к месту назначения при разгрузке груз может быть поврежден. Это может происходить из-за того, что при выборе способа сепарации не были учтены особенности технических средств, используемых для разгрузки продукции. Поэтому схема погрузки обязательно должна быть согласована с грузополучателем.

Разгрузка продукции

Если при погрузке продукция будет надежно зафиксирована, грузополучатель сможет произвести разгрузку с минимальными потерями, а возможно и вовсе без них. Стоит заметить, что при разгрузке потеря времени и, как следствие, дополнительные финансовые затраты чаще всего возникают из-за того, что груз смещается. Извлечь его из транспортного средства — очень трудоемкая работа. Кроме того, дополнительные повреждения продукции почти неизбежны при ее извлечении.

Порядок и правила разгрузки товаров устанавливаются для каждого вида транспорта в отдельности. В целях обеспечения сохранности грузов нужно конечно же придерживаться этих правил, иначе потери неизбежны.

В целях обеспечения сохранности грузов нужно конечно же придерживаться этих правил, иначе потери неизбежны.

|

Тип кузова |

Габариты |

Вместимость/грузоподъемность |

|

А-Класс (KIA Picanto, Chevrolet Spark, Peugeot 107, Citroеn C1, Nissan Micra, Toyota yaris и др.) |

||

|

Длина Кузова: Ширина кузова: |

Объем: ~0,5 куб. |

|

|

В-класс (Renault Logan, Лада Калина, Kia Rio, Volkswagen Polo, Peugeot 206, FIAT Punto и др.) |

||

|

Длина Кузова: 3,5-3,9 м |

Объем: ~0,9 куб.м |

|

|

С-класс (Skoda Octavia, Daewoo Nexia, Chevrolet Lacetti, Citroеn С4, Renault Fluence и др.) |

||

|

Длина Кузова: 3,9-4,4 м |

Объем: ~1,1 куб.м |

|

|

D-класс (Ford Mondeo, Audi A4, Opel Insignia, Toyota Avensis, Nissan Primera, Mazda6 и др. |

||

|

Длина Кузова: 4,4-4,7 м |

Объем: ~1,3 куб.м |

|

|

E и F-класс (Toyota Camry, Nissan Teana, Mitsubishi Galant, Audi A6, Skoda Superb, Citroеn С6 и др.) |

||

|

Длина Кузова: > 4,6 м |

Объем: ~1,35 куб.м |

|

|

Компактвэн (Volkswagen Touran, Ford C-max, Opel Zafira, Citroen Berlingo и др.) |

||

|

Длина Кузова: 4,3-4,4 м |

Объем: 0,46-2 куб. |

|

|

Минивэн (Volkswagen Transporter, Caravelle, Multivan, Hynday Starex, h2 и др.) |

||

|

Длина Кузова: 4,9-5,1 м |

Объем: 0,85-3,0 куб.м |

|

|

Портер |

||

|

Длина Кузова: 5,9-6,0 м |

Объем: до 8 куб.м |

|

|

Газель, до 1,5 тонны |

||

|

Длина Кузова: 3 м |

Объем: 10 куб. |

|

|

Газель, удлиненная |

||

|

Длина Кузова: 4 м |

Объем: 13,5 куб.м |

|

|

ЗИЛ Бычок, до 3 тонн |

||

|

Длина Кузова: 4,7 м |

Объем: 15 куб.м |

|

|

МАЗ, до 5 тонн |

||

|

Длина Кузова: 4,2 м |

Объем: 20-25 куб. |

|

|

МАЗ, до 10 тонн |

||

|

Длина Кузова: 6,1 м |

Объем: 35 куб.м |

|

|

Фура, до 12 тонн |

||

|

Длина Кузова: 7-9 м |

Объем: 42-50 куб.м |

|

|

Фура, до 20 тонн |

||

|

Длина Кузова: 13,6 м |

Объем: 82 куб.м |

|

|

Фура с прицепом |

||

|

Длина Кузова: 16 м |

Объем: 120 куб.м |

|

Схемы загрузки

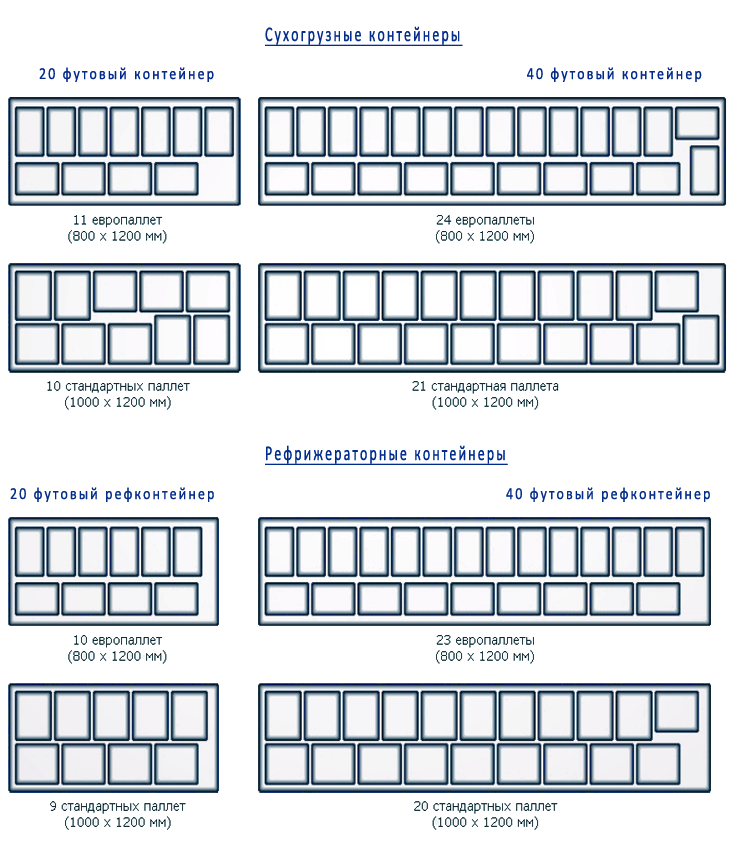

Контейнерные схемы

40-футовый сухой фургон с 21 поддоном 100×120 см 40-футовый сухой фургон с 24 европоддонами 80×120 см High Cube с 20 поддонами 100×120 см 40′ Reefer High Cube с 23 европоддонами 80×120 см 20′ Dry Van с 10 поддонами 100×120 см 20′ Dry Van с 11 европоддонами 80×120 см 20′ Reefer с 9 поддонами 100×120 см 20-футовый рефрижератор с 10 европоддонами 80×120 см

Спланируйте распределение в своем контейнере

*Размеры оборудования могут отличаться в зависимости от производителя (особенно внутренние измерения). Емкости ориентировочные и будут соответствовать указанным в табличке CSC контейнера.

Емкости ориентировочные и будут соответствовать указанным в табличке CSC контейнера.

40 ‘Сухой фургон, загруженный 21 100×120 см поддонов

Внутренние размеры

Ширина: 2,352 M

Длина: 12 032 M

Высота: 2 393 M

Внешние размеры

Ширина: 2,438 M

Длина: 12,1919.2 м

Высота: 2 591 м

Дверь

Ширина: 2 340 м

Длина: 2 280 м

Макс. полезная нагрузка

28 650 кг

Макс. Gross

32 500 кг

TARE

3 850 кг

Том

67,70 M 3

40 ‘Сухой фургон, загруженный 24 80×120 CM Euro Pallets

. 12 032 м

Высота: 2 393 м

Габаритные размеры

Ширина: 2 438 м

Длина: 12 192 м

Высота: 2 591 м

Дверь

Ширина: 2 340 м

Длина: 2 280 м

Макс. полезная нагрузка

28 650 кг

Макс. gross

32,500 Kg

Tare

3,850 Kg

Volume

67,70 m 3

40′ Reefer High Cube loaded with 20 100×120 cm pallets and 1 80×120 cm Euro pallet

Inside dimensions

Width : 2 294 м

Длина: 11 590 м

Высота: 2 557 м

Габаритные размеры

Ширина: 2 438 м

Длина: 12 192 м

Высота: 2 896 м

Дверь

Ширина: 2 290 м

Длина: 2 596 м

5 Макс. полезная нагрузка

полезная нагрузка

30 420 кг

Макс. Gross

35 000 кг

TARE

4 580 кг

Том

67,90 M 3

40 ‘Рейферный Высокий куб, нагруженная 20 100×120 CM Pallets

. 11,590 м

Высота: 2 557 м

Внешние размеры

Ширина: 2 438 м

Длина: 12,192 м

Высота: 2 896 М

Дверь

Шид: 2290 м

Длина: 25 596 м

Math. полезная нагрузка

30 420 кг

Макс. Gross

35 000 кг

TARE

4 580 кг

Том

67,90 M 3

40 ‘Рейферный Высокий куб, нагруженная 23 80×120 см поддоны Euro

Внутренние Dimensions

9 90×120 CM Pallets 999 9. 9000 999 905020 CM.0004 Ширина: 2294 мДлина: 11 590 м

Высота: 2 557 м

Внешние размеры

Ширина: 2,438 М

Длина: 12,192 М

Высота: 2896 М

Дверь

.

Макс. полезная нагрузка

30 420 кг

Макс. Gross

Gross

35 000 кг

TARE

4 580 кг

Том

67,90 M 3

20 ‘Сухого фурго0005

Ширина: 2 352 м

Длина: 5,898 M

Высота: 2 393 M

Внешние размеры

Ширина: 2,438 M

Длина: 6 058 M

Высота: 2 591 M

7 Дверь

.

Макс. полезная нагрузка

28 260 кг

Макс. брутто

30,480 кг

Тара

2,220 кг

Объем

33,20 м 3

20′ 8 Фургоны с 10 футами 8 евро x 11 ,0004 Inside dimensions

Width: 2,352 m

Length: 5,898 m

Height: 2,393 m

Outside dimensions

Width: 2,438 m

Length: 6,058 m

Height: 2,591 m

Door

Width: 2,340 m

Length : 2 280 м

Макс. полезная нагрузка

28 260 кг

Макс. брутто

30,480 кг

Тара

2,220 кг

Объем

33,20 м 3

Реф.0003

Внутренние размеры

Ширина: 2 294 м

Длина: 5 456 м

Высота: 2 275 м

Внешние размеры

Ширина: 25 884 М

Длина: 6 058 м

Высота: 25911 М

.

Макс. полезная нагрузка

27 540 кг

Макс. брутто

30,480 кг

Тара

2,940 кг

Объем

28,50 м 3

20′ Реф.0003

Внутренние размеры

Ширина: 2 294 м

Длина: 5 456 м

Высота: 2 275 м

Внешние размеры

Ширина: 25 884 М

Длина: 6 058 м

Высота: 25911 М

.

505. 9000. 9000. 9000. 9000. 9000. 9000. 9005.9005. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000. 9000 9000. Длина: 2 291 м

9000. 9000. 9000 9000. Длина: 2 291 мМакс. полезная нагрузка

27 540 кг

Макс. брутто

30,480 кг

Тара

2,940 кг

Объем

28,50 м 3

Как загрузить поддон

Возможно, у нас есть для вас самая важная новость года в области планирования погрузки: EasyCargo может выполнять погрузку на поддоны! Мало того, для этого мы разработали специальный алгоритм. При загрузке предметов одного и того же типа он работает с учетом специфики загрузки на поддоны и позволяет максимально использовать пространство, сохраняя при этом стабильную нагрузку. Опишем подробнее, что это означает на практике.

Поддон как грузовое пространство

В EasyCargo мы создали поддон как грузовое пространство – доступны стандартные типы поддонов (такие как EPAL 1, 2, 3, 6 или американские поддоны), которые вы можете добавить в избранное, настроить или даже создать совершенно новые по своему вкусу.

Все вышеперечисленное можно сделать на вкладке « Грузовые помещения» . Нажав на звездочку в первом столбце, вы добавите поддон в избранное — в списке грузовых мест он появится вверху, поэтому вам не придется искать его каждый раз.

Символ карандаша в правом конце строки позволяет редактировать уже созданную палитру. Если вы хотите создать собственный поддон с нуля, просто нажмите кнопку Кнопка «Создать пользовательский грузовой отсек» в левом нижнем углу.

Кстати, можно делать свесы даже под паллету. Узнайте, как здесь.

Новый алгоритм загрузки поддонов

При загрузке в контейнеры или грузовики программа перемещается от передней части пространства к задней, а затем постепенно ее заполняет. Однако для поддонов такая процедура не всегда имеет смысл. Поэтому мы разработали полностью новый алгоритм , который может выполняться слоями снизу поддона вверх . Этот уникальный способ расчета окончательного плана загрузки гарантирует, что каждый дюйм поддона будет полностью использован .

Любые предстоящие ограничения учитываются при загрузке поддонов, например, возможность штабелирования, возможность наклона или максимальная нагрузка на поддон.

Важно: новый алгоритм работает только при загрузке одного типа товара (т.е. с одинаковыми размерами, весом и с теми же ограничениями). Если вы хотите загрузить разные предметы, вы можете это сделать, но EasyCargo затем рассчитывает результирующий план, используя стандартный алгоритм, который загружает предметы с передней стенки.

Как работает паллетирование?

Чтобы дать вам лучшее представление, мы подготовили демонстрацию того, как работает загрузка поддонов в EasyCargo.

1. Размер имеет значение

С небольшими различными размерами предметов , вы получите очень окончательный план . Вот пример погрузки на стандартную ЕВРО паллету, разница только в длине стороны товара.

2.

Максимальное использование пространства

Максимальное использование пространстваАлгоритм всегда пытается максимизируют компактность загруженных ящиков и в то же время минимизируют занимаемое пространство . На изображении выше вы также можете заметить, как элемент поворачивается по мере необходимости с использованием 90 354 различных шаблонов загрузки 90 355 для наилучшего использования пространства.

При расчете окончательного плана алгоритм всегда ищет все лучшие и лучшие способы загрузки всего. Для стандартных загрузок весь процесс занимает несколько секунд, для загрузок с очень большим количеством элементов весь процесс может занять немного больше времени. Однако, если вы не хотите ждать или вас устраивает текущий результат, вы можете остановить расчет в любой момент.

Погрузка на несколько поддонов (или других грузовых мест)

До недавнего времени погрузка в несколько грузовых мест была возможна только путем многократного создания печатных отчетов вручную. Теперь добавлен новый и более быстрый вариант, который отлично подходит для грузов, которые не помещаются в одно грузовое пространство, и вам нужно загрузить их в несколько одинаковых мест .

Теперь добавлен новый и более быстрый вариант, который отлично подходит для грузов, которые не помещаются в одно грузовое пространство, и вам нужно загрузить их в несколько одинаковых мест .

При создании отчета для печати вы просто выбираете опцию «Загрузить оставшиеся предметы в дополнительные грузовые места» , и вся загрузка будет автоматически разделена на необходимое количество грузовых мест.

Что новый алгоритм (пока) не может сделать

Вы можете загружать только один тип элемента (то есть элементы одинакового размера, веса и ограничений), и каждый слой загружается на поддон так же, как и предыдущие слои.

Планы на будущее

В будущем мы хотим сгладить все недостатки, о которых говорилось выше. Мы планируем улучшить алгоритм, чтобы он мог загружать различные типы предметов и, что не менее важно, иметь возможность оптимально загружать загруженные поддоны в выбранное грузовое пространство.

м

м )

) м

м м

м м

м